| 1 | इंजेक्शन मोल्डिंग मशीन और सिंगल कैविटी मोल्ड के प्रभाव को समाप्त करना |

| 2 | कच्चे माल के रेजिन और मास्टरबैच के प्रभाव को समाप्त करना |

| 3 | रंग मास्टरबैच और आधार सामग्री के असमान मिश्रण के प्रभाव को समाप्त करें |

| 4 | रंग परिवर्तन पर बैरल तापमान के प्रभाव को कम करें |

| 5 | एकल गुहा इंजेक्शन मोल्डिंग प्रक्रिया समायोजन के प्रभाव को कम करें |

| 6 | उत्पाद के रंग परिवर्तन पर बैरल तापमान और मास्टरबैच मात्रा के प्रभाव को समझें |

प्लास्टिक इंजेक्शन मोल्डिंग उद्योग में रंग नियंत्रण महत्वपूर्ण है, विशेष रूप सेएकल गुहा इंजेक्शन मोल्डिंगउत्पाद के रंग में भिन्नता एकल गुहा इंजेक्शन मोल्डिंग संयंत्रों में एक सामान्य दोष है, और इंजेक्शन मोल्डिंग मशीनों के बैचों को अक्सर सहायक भागों में रंग अंतर के कारण स्क्रैप कर दिया जाता है। रंग भिन्नता को कई कारक प्रभावित करते हैं, जिनमें कच्चा माल रेज़िन, मास्टरबैच, मास्टरबैच और कच्चे माल का मिश्रण, ढाला गया उत्पाद, इंजेक्शन मोल्डिंग मशीन और एकल गुहा मोल्ड शामिल हैं। इन व्यापक मुद्दों के कारण, रंग भिन्नता नियंत्रण तकनीक को आमतौर पर एकल गुहा मोल्डिंग में सबसे चुनौतीपूर्ण तकनीकों में से एक माना जाता है। यह लेख एकल गुहा मोल्ड और एकल गुहा इंजेक्शन मोल्डिंग पर ध्यान केंद्रित करेगा, जिसमें विस्तार से बताया जाएगा कि रंग भिन्नता को प्रभावी ढंग से कैसे नियंत्रित किया जाए और उत्पादन की गुणवत्ता कैसे सुनिश्चित की जाए। |  |

1. इंजेक्शन मोल्डिंग मशीन और सिंगल कैविटी मोल्ड के प्रभाव को खत्म करना

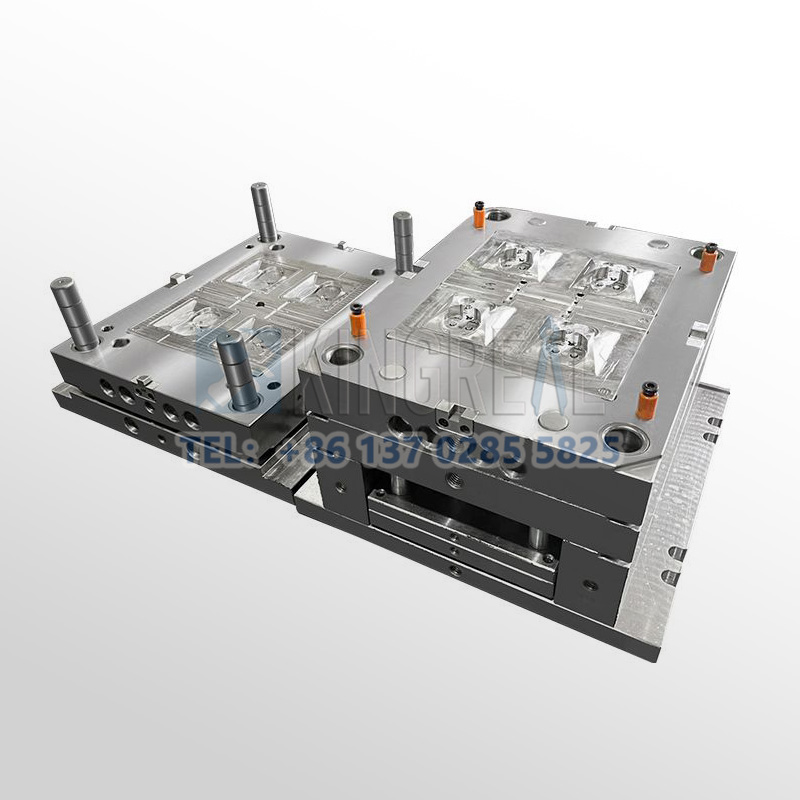

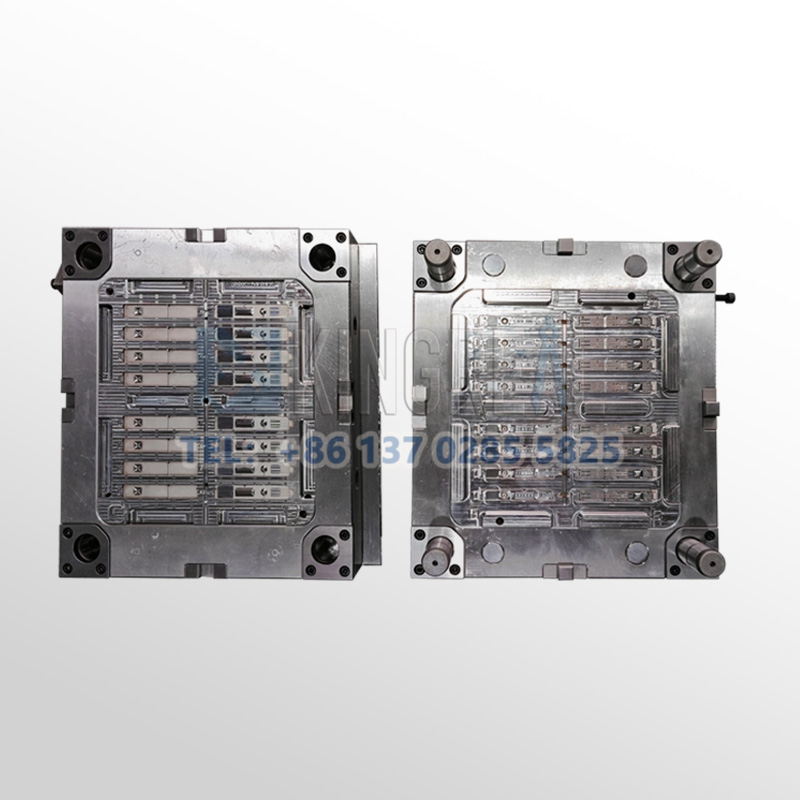

मेंएकल गुहा इंजेक्शन मोल्डिंगप्रक्रिया में, इंजेक्शन मोल्डिंग मशीन और सिंगल कैविटी मोल्ड का चयन और रखरखाव अत्यंत महत्वपूर्ण है। सबसे पहले, ऐसी इंजेक्शन मोल्डिंग मशीन का चयन करना आवश्यक है जिसकी क्षमता मोल्ड किए जा रहे मुख्य उत्पाद के बराबर हो। यदि मशीन में डेड ज़ोन जैसी समस्याएँ दिखाई देती हैं, तो मशीन को बदलना ही बेहतर है। इंजेक्शन मोल्डिंग मशीन की स्थिरता उत्पाद के रंग की स्थिरता और उत्पादन क्षमता को सीधे प्रभावित करती है। सिंगल कैविटी मोल्ड्स में गेटिंग सिस्टम और वेंटिंग ग्रूव्स जैसी समस्याओं के कारण होने वाले रंग परिवर्तनों को संबंधित मोल्ड घटकों की मरम्मत करके ठीक किया जा सकता है। इंजेक्शन मोल्डिंग मशीन और सिंगल कैविटी मोल्ड से जुड़ी समस्याओं का समाधान उत्पादन को व्यवस्थित करने और बाद में आने वाली समस्याओं की जटिलता को कम करने के लिए एक पूर्वापेक्षा है।

2. कच्चे माल के रेजिन और मास्टरबैच के प्रभाव को समाप्त करना

रंग भिन्नताओं को पूरी तरह से दूर करने के लिए कच्चे माल को नियंत्रित करना महत्वपूर्ण है। खासकर हल्के रंग के उत्पादों के निर्माण में, कच्चे माल के रेजिन की तापीय स्थिरता में बदलाव से रंग में उतार-चढ़ाव हो सकता है। चूँकि अधिकांशएकल गुहा इंजेक्शन मोल्डिंगचूँकि निर्माता प्लास्टिक मास्टरबैच या स्वयं मास्टरबैच का निर्माण नहीं करते हैं, इसलिए उन्हें उत्पादन प्रबंधन और कच्चे माल के निरीक्षण पर ध्यान केंद्रित करना चाहिए। इसमें आने वाले कच्चे माल के निरीक्षण को मज़बूत करना और यह सुनिश्चित करना शामिल है कि एक ही उत्पाद के उत्पादन के दौरान एक ही निर्माता और ब्रांड के मास्टरबैच और मास्टरबैच का उपयोग किया जाए।

बड़े पैमाने पर उत्पादन से पहले, पिछले अंशांकन के साथ एकरूपता सुनिश्चित करने के लिए यादृच्छिक रंग परीक्षण किए जाने चाहिए। यदि मास्टरबैच के एक ही बैच में रंग में मामूली भिन्नताएँ हैं, तो असमान मिश्रण के कारण होने वाले रंग परिवर्तन को कम करने के लिए उपयोग से पहले मास्टरबैच को फिर से मिलाएँ। इसके अलावा, कच्चे माल रेज़िन और मास्टरबैच की तापीय स्थिरता का सावधानीपूर्वक निरीक्षण किया जाना चाहिए। निर्माताओं को सलाह दी जाती है कि वे कम तापीय स्थिरता वाली सामग्रियों को बदल दें।

3. रंग मास्टरबैच और आधार सामग्री के असमान मिश्रण के प्रभाव को खत्म करें

रंग मास्टरबैच और आधार सामग्री के बीच मिश्रण की एकरूपता सीधे उत्पादों की रंग स्थिरता को प्रभावित करती हैएकल गुहा इंजेक्शन मोल्डिंगयांत्रिक मिश्रण के बाद, जब सामग्री को फीड हॉपर में खींचा जाता है, तो स्थैतिक विद्युत के कारण रंगीन मास्टरबैच और आधार सामग्री अलग हो सकती है, जिससे मास्टरबैच हॉपर की दीवारों से चिपक सकता है। इसके परिणामस्वरूप इंजेक्शन चक्र के दौरान मास्टरबैच की मात्रा में भिन्नता हो सकती है, जिससे रंग में अंतर आ सकता है। इस समस्या के समाधान के लिए, कच्चे माल को हॉपर में खींचने के बाद मैन्युअल रूप से हिलाया जा सकता है।

आजकल, कई कंपनियाँ रंग मास्टरबैच जोड़ने के लिए फीडर का उपयोग करती हैं, जिससे श्रम की बचत होती है और रंग अंतर नियंत्रण में काफ़ी सुविधा होती है। हालाँकि, अनुचित उपयोग के कारण, फीडर की प्रभावशीलता अक्सर असंतोषजनक होती है। एक निश्चित गति पर, फीडर द्वारा डाली गई मास्टरबैच की मात्रा प्लास्टिफिकेशन समय पर निर्भर करती है, जिसमें काफ़ी उतार-चढ़ाव हो सकता है। इसलिए, निरंतर फीडिंग मात्रा सुनिश्चित करने के लिए फीडर का फीडिंग समय न्यूनतम प्लास्टिफिकेशन समय से कम होना चाहिए। इसके अतिरिक्त, फीडर की नियमित सफाई आवश्यक है ताकि सामग्री पाउडर जमा न हो, जिससे गलत फीडिंग और यहाँ तक कि फीडर बंद भी हो सकता है।

4. रंग परिवर्तन पर बैरल तापमान के प्रभाव को कम करें

दौरानएकल गुहा इंजेक्शन मोल्डिंगप्रक्रिया में, रंग परिवर्तन अक्सर क्षतिग्रस्त हीटर कॉइल या अनियंत्रित हीटिंग तत्वों के कारण बैरल के तापमान में भारी बदलाव के कारण होता है। इस प्रकार के रंग परिवर्तन का पता लगाना आसान होता है और अक्सर असमान प्लास्टिकीकरण के साथ होता है। इसलिए, रंग परिवर्तन की संभावना को कम करने के लिए हीटिंग सिस्टम का नियमित निरीक्षण और क्षतिग्रस्त या अनियंत्रित हीटिंग तत्वों को तुरंत बदलना आवश्यक है।

5. एकल गुहा इंजेक्शन मोल्डिंग प्रक्रिया समायोजन के प्रभाव को कम करें

समायोजन करते समयएकल गुहा इंजेक्शन मोल्डिंगरंग परिवर्तन के अलावा अन्य कारणों से प्रक्रिया मापदंडों, इंजेक्शन तापमान, पश्च दाब, इंजेक्शन चक्र और मास्टरबैच खुराक को यथासंभव स्थिर बनाए रखा जाना चाहिए। समायोजन करते समय, इन प्रक्रिया मापदंडों में परिवर्तन का रंग पर प्रभाव देखें। यदि रंग परिवर्तन पाया जाता है, तो तुरंत समायोजन करें। स्थानीय स्तर पर अत्यधिक गर्म होने या तापीय अपघटन को रोकने के लिए, जो रंग परिवर्तन का कारण बन सकता है, उच्च इंजेक्शन गति और उच्च पश्च दाब जैसी तीव्र अपरूपण उत्पन्न करने वाली प्रक्रियाओं से बचें। इसके अलावा, रंग की एकरूपता सुनिश्चित करने के लिए, प्रत्येक बैरल हीटिंग सेक्शन, विशेष रूप से नोजल और नोजल के आसपास के हीटिंग तत्वों के तापमान को सख्ती से नियंत्रित करें।

6. उत्पाद के रंग परिवर्तन पर बैरल तापमान और मास्टरबैच मात्रा के प्रभाव को समझें

रंग भिन्नताओं को समायोजित करने से पहले, यह समझना ज़रूरी है कि उत्पाद का रंग तापमान और मास्टरबैच की मात्रा के साथ कैसे बदलता है। उत्पादन प्रक्रिया के दौरान अलग-अलग मास्टरबैच अलग-अलग रंग भिन्नता पैटर्न प्रदर्शित कर सकते हैं। इसलिए, इन पैटर्नों को निर्धारित करने के लिए रंग परीक्षण आवश्यक हैं। इन पैटर्नों को समझने से ही रंग भिन्नताओं को जल्दी से समायोजित किया जा सकता है, खासकर नए मास्टरबैच का उपयोग करते समय।

रंग नियंत्रणएकल गुहा इंजेक्शन मोल्डिंगयह एक जटिल और व्यवस्थित प्रक्रिया है, जिसमें कई कड़ियों का समन्वय और प्रबंधन शामिल है। इंजेक्शन मोल्डिंग मशीन और सिंगल कैविटी मोल्ड के प्रभाव को समाप्त करके, कच्चे माल की स्थिरता को नियंत्रित करके, मास्टरबैच और आधार सामग्री के समान मिश्रण को सुनिश्चित करके, बैरल के तापमान की निगरानी करके, और सिंगल कैविटी मोल्डिंग प्रक्रिया मापदंडों को तर्कसंगत रूप से समायोजित करके, रंग भिन्नताओं को प्रभावी ढंग से कम किया जा सकता है और उत्पाद की गुणवत्ता की स्थिरता में सुधार किया जा सकता है।

केआरएमओएलडी को उम्मीद है कि इस लेख में वर्णित नियंत्रण उपाय एकल गुहा मोल्डिंग उद्योग में चिकित्सकों के लिए मूल्यवान संदर्भ प्रदान करेंगे और एकल गुहा मोल्डिंग प्रौद्योगिकी के आगे विकास को बढ़ावा देंगे।