| 1 | सामग्री चयन का प्रभाव |

| 2 | प्रक्रिया मापदंडों का अनुकूलन |

| 3 | मोल्ड डिज़ाइन का अनुकूलन |

| 4 | उत्पादन वातावरण का नियंत्रण |

| 5 | गुणवत्ता निरीक्षण और नियंत्रण |

| 6 | केस विश्लेषण |

| 7 | इंसर्ट मोल्डिंग के भविष्य के विकास के रुझान |

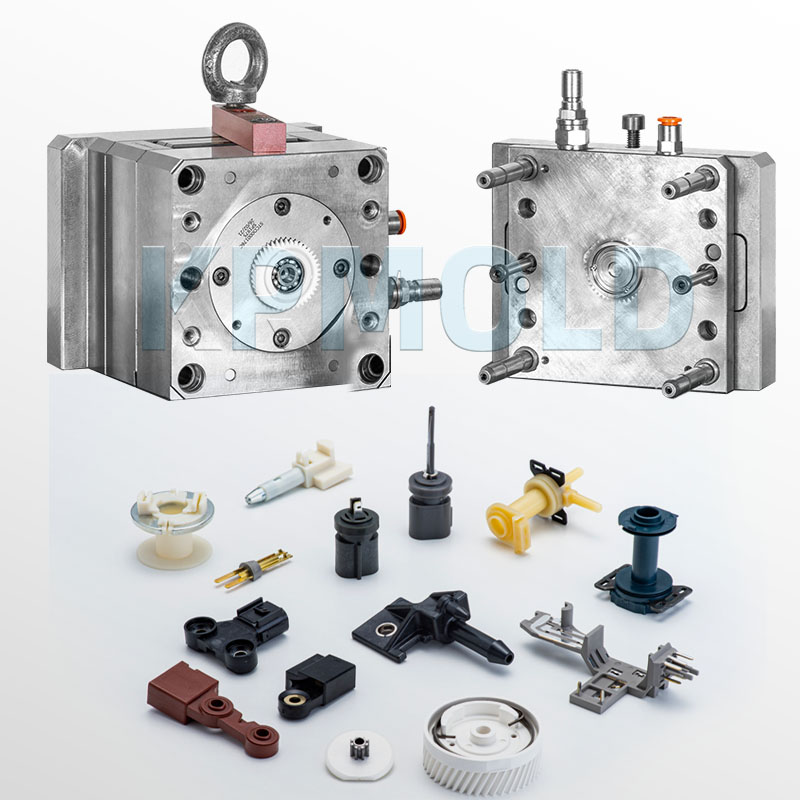

आधुनिक विनिर्माण में सबसे अधिक इस्तेमाल की जाने वाली प्लास्टिक इंजेक्शन मोल्डिंग तकनीक हैइंजेक्शन मोल्डिंग डालेंऑटोमोबाइल, इलेक्ट्रॉनिक्स और चिकित्सा उपकरण सहित कई क्षेत्र इसका अक्सर उपयोग करते हैं।

उत्पाद की गुणवत्ता और प्रदर्शन की गारंटी के लिए इन्सर्ट मोल्डिंग प्रक्रिया में मुख्य विचारों में से एक घटक की आयामी स्थिरता है।

आयामी अस्थिरता के कारण कार्यात्मक विफलता, अपर्याप्त संयोजन, तथा उत्पाद के प्रति ग्राहकों की शिकायतें व्यवसाय की प्रतिष्ठा और वित्तीय लाभ को प्रभावित करती हैं।

इसलिए, उत्पाद की आयामी स्थिरता को नियंत्रित करना इंसर्ट इंजेक्शन मोल्डिंग में एक महत्वपूर्ण विषय बन गया है।

इस लेख में, क्रमोल्ड आपके साथ चर्चा करेगा कि इन्सर्ट मोल्डिंग में उत्पाद की आयामी स्थिरता को प्रभावी ढंग से कैसे नियंत्रित किया जाए, जिसमें सामग्री चयन, प्रक्रिया पैरामीटर अनुकूलन, मोल्ड डिजाइन, उत्पादन पर्यावरण नियंत्रण और गुणवत्ता निरीक्षण शामिल हैं। |  |

1. सामग्री चयन का प्रभाव

1.1 सामग्री के गुण

आयामी स्थिरता बनाए रखने के लिए उपयुक्त प्लास्टिक सामग्री का चयन सबसे पहले ज़रूरी है। विभिन्न प्लास्टिक सामग्री अलग-अलग तापीय प्रसार गुणांक, तरलता और संकोचन प्रदर्शित करती हैं, जो तैयार उत्पाद की आयामी स्थिरता को सीधे प्रभावित करती हैं।

डिजाइनरों को उत्पाद की अनुप्रयोग आवश्यकताओं के अनुसार अत्यधिक सिकुड़न वाली सामग्रियों - पॉलीकार्बोनेट (पीसी), पॉलीप्रोपाइलीन (पीपी), आदि - का उपयोग करने से बचना चाहिए और अच्छी आयामी स्थिरता वाली सामग्रियों का चयन करना चाहिए।

1.2 योजकों का उपयोग

सुदृढीकरण, भराव या स्थिरक जोड़ने से पदार्थ की आयामी स्थिरता बेहतर हो सकती है।

उदाहरण के लिए, ग्लास फाइबर से मजबूत किए गए पॉलिमर, उत्पादों की कठोरता और ताकत को काफी हद तक बढ़ा सकते हैं और साथ ही विरूपण को कम कर सकते हैं।इंजेक्शन मोल्डिंग डालें.

इसके अलावा, वस्तुओं की आयामी स्थिरता को बढ़ाने के लिए, ताप स्टेबलाइजर्स उच्च तापमान वाले इंजेक्शन मोल्डिंग के दौरान सामग्रियों के तापीय विरूपण को कम करने में मदद कर सकते हैं।

2. प्रक्रिया मापदंडों का अनुकूलन

2.1 इंजेक्शन तापमान नियंत्रण

तरलता औरमोल्डिंग डालेंपॉलिमर की गुणवत्ता इंजेक्शन तापमान से बहुत प्रभावित होती है। बहुत अधिक तापमान सामग्री के अपघटन का कारण बन सकता है; बहुत कम तापमान अपूर्ण भराई का कारण बन सकता है। उचित इंजेक्शन तापमान समायोजन यह सुनिश्चित करता है कि पिघला हुआ प्लास्टिक साँचे में समान रूप से भर जाए और अपर्याप्त प्रवाह के कारण होने वाले आयामी परिवर्तन को रोके।

2.2 धारण समय और दबाव

धारण समय और दबाव की सेटिंग सीधे उत्पाद के भरने और सिकुड़ने को प्रभावित करती है। धारण समय को उचित रूप से बढ़ाने से प्लास्टिक के सिकुड़ने को कम करने में मदद मिल सकती है, जिससे उत्पाद की आयामी स्थिरता में सुधार होता है।

इसके अलावा, होल्डिंग दबाव का उचित समायोजन यह सुनिश्चित कर सकता है कि मोल्ड में पिघला हुआ प्लास्टिक शीतलन प्रक्रिया के दौरान एक निश्चित दबाव बनाए रखता है, जिससे विरूपण का जोखिम कम हो जाता है।

2.3 ठंडा होने का समय और तापमान

शीतलन प्रक्रिया भी आयामी स्थिरता के लिए महत्वपूर्ण है। बहुत कम शीतलन समय के कारण उत्पाद पूरी तरह से ठोस नहीं बन पाता, जिससे आयामी स्थिरता प्रभावित होती है। साँचे की शीतलन प्रणाली को अनुकूलित करके और एकसमान शीतलन सुनिश्चित करके, तापमान अंतर के कारण होने वाले विरूपण को प्रभावी ढंग से कम किया जा सकता है।

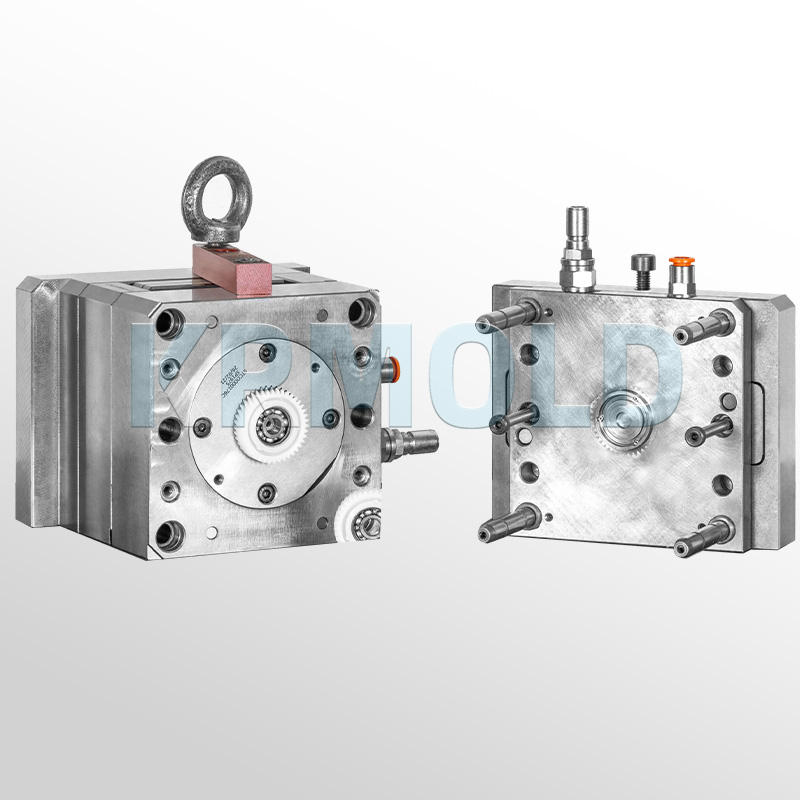

3. मोल्ड डिज़ाइन का अनुकूलन

3.1 मोल्ड सामग्री और प्रसंस्करण सटीकता

मोल्ड की सामग्री और प्रसंस्करण सटीकता सीधे उत्पाद की आयामी स्थिरता को प्रभावित करती है।

अच्छे पहनने के प्रतिरोध और थर्मल स्थिरता के साथ मोल्ड स्टील सामग्री का चयन करना, और यह सुनिश्चित करना कि प्रसंस्करण सटीकता साँचा डालेंएक उचित सीमा के भीतर है, उत्पाद की डालने मोल्डिंग सटीकता में सुधार कर सकते हैं।

3.2 उचित विभाजन रेखा डिज़ाइन

विभाजन रेखा के डिजाइन को उत्पाद के प्रमुख भागों में दिखाई देने से बचने की कोशिश करनी चाहिए, ताकि विभाजन रेखा के कारण होने वाली आयामी अस्थिरता को कम किया जा सके।

इसके अलावा, एक उचित विभाजन रेखा डिजाइन सम्मिलित मोल्ड के निर्माण और रखरखाव को सरल बना सकता है और उत्पादन दक्षता में सुधार कर सकता है।

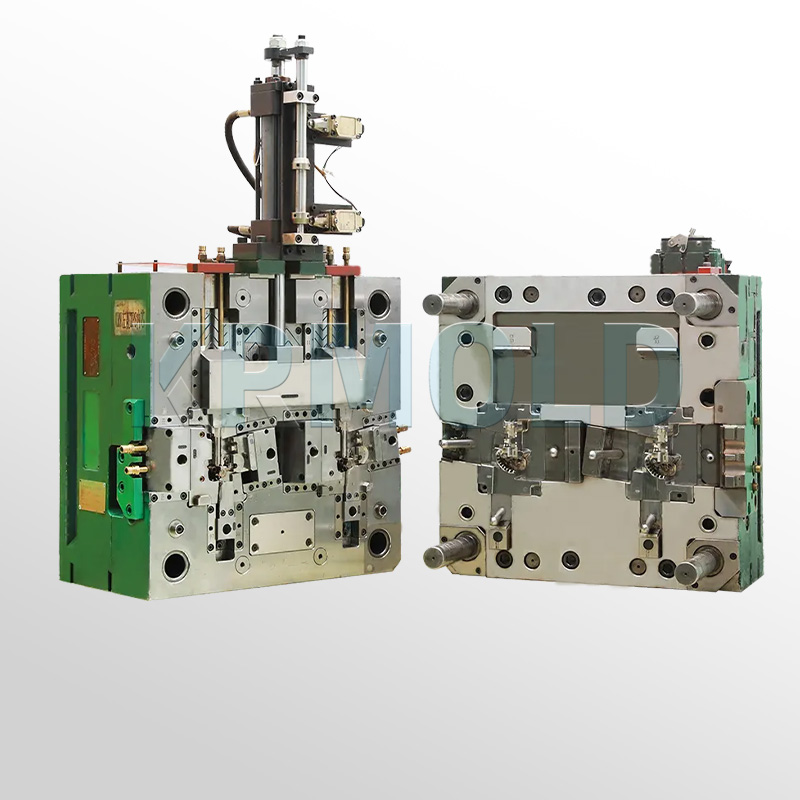

3.3 शीतलन प्रणाली का डिज़ाइन

इन्सर्ट मोल्ड की शीतलन प्रणाली को उचित रूप से डिजाइन किया जाना चाहिए ताकि यह सुनिश्चित किया जा सके कि उत्पादन प्रक्रिया के दौरान मोल्ड एक समान तापमान बनाए रखे।

शीतलन चैनल के लेआउट को सर्वोत्तम शीतलन प्रभाव सुनिश्चित करने के लिए उत्पाद के आकार और मोटाई को ध्यान में रखना चाहिए, जिससे तापमान अंतर के कारण होने वाले आयामी परिवर्तनों को कम किया जा सके।

4. उत्पादन वातावरण का नियंत्रण

4.1 तापमान और आर्द्रता नियंत्रण

प्लास्टिक सामग्री का प्रदर्शन निर्माण वातावरण की आर्द्रता और तापमान से बहुत प्रभावित होता है। बहुत अधिक या बहुत कम तापमान के कारण सामग्री के भौतिक गुणों में परिवर्तन होता है, जिससे उत्पाद की आयामी स्थिरता प्रभावित होती है।

इसलिए, इस दौरान उचित तापमान और आर्द्रता बनाए रखी जानी चाहिए।इंजेक्शन मोल्डिंग डालेंप्रक्रिया, जिसे आमतौर पर 20-25 डिग्री सेल्सियस परिवेश तापमान और 40-60% सापेक्ष आर्द्रता के बीच रखने की सलाह दी जाती है।

4.2 उपकरण रखरखाव और अंशांकन

इंसर्ट इंजेक्शन मोल्डिंग मशीनों और उनके सहायक उपकरणों का नियमित रखरखाव और अंशांकन उत्पादन स्थिरता सुनिश्चित करने का आधार है। उपकरणों की कार्यशील स्थिति की नियमित जाँच और विभिन्न मापदंडों की सटीकता सुनिश्चित करके, उपकरण की विफलता के कारण होने वाले आयामी विचलन से बचा जा सकता है।

4.3 ऑपरेटर प्रशिक्षण

इन्सर्ट मोल्डिंग की स्थिरता सीधे तौर पर ऑपरेटरों की गुणवत्ता और कौशल पर निर्भर करती है। ऑपरेटरों को पेशेवर प्रशिक्षण देकर और प्रक्रिया मापदंडों और उपकरणों की उनकी समझ बढ़ाकर परिचालन संबंधी गलतियों को कम किया जा सकता है और निर्माण प्रक्रिया की स्थिरता सुनिश्चित की जा सकती है।

5. गुणवत्ता निरीक्षण और नियंत्रण

5.1 ऑनलाइन पहचान प्रणाली

ऑनलाइन डिटेक्शन सिस्टम की शुरुआत से उत्पाद की आयामी स्थिरता की वास्तविक समय में निगरानी की जा सकती है। उत्पादन प्रक्रिया के दौरान, उच्च-परिशुद्धता माप उपकरणों का उपयोग करके, आयामी विचलन का समय पर पता लगाया जा सकता है और उन्हें समायोजित किया जा सकता है, जिससे स्क्रैप दर कम हो सकती है।

5.2 नमूना निरीक्षण

उत्पादन प्रक्रिया के दौरान, उत्पादों के आयामों को मापने और उनका विश्लेषण करने के लिए नियमित रूप से नमूना निरीक्षण किया जाता है। निरीक्षण आँकड़ों के आँकड़ों और विश्लेषण से, संभावित गुणवत्ता संबंधी समस्याओं का पता लगाया जा सकता है और उन्हें सुधारने के लिए समय पर उपाय किए जा सकते हैं।

5.3 फीडबैक तंत्र

उत्पादन प्रक्रिया में आने वाली समस्याओं के बारे में डिजाइन और प्रक्रिया टीम को तुरंत फीडबैक देने के लिए एक उत्तम गुणवत्ता फीडबैक तंत्र स्थापित करना।

फीडबैक सूचना का विश्लेषण करके, उत्पाद की आयामी स्थिरता में सुधार के लिए डिजाइन और प्रक्रिया मापदंडों को और अधिक अनुकूलित किया जा सकता है।

6. केस विश्लेषण

ले लो इंजेक्शन मोल्डिंग डालेंउदाहरण के तौर पर, एक घरेलू उपकरण के आवरण का उत्पादन। इस उत्पाद में आयामी स्थिरता की उच्च आवश्यकताएँ हैं। डिज़ाइन टीम ने सामग्री के चयन में पॉलीप्रोपाइलीन (पीपी) सामग्री को प्राथमिकता दी और सामग्री की कठोरता और स्थिरता में सुधार के लिए उचित मात्रा में ग्लास फाइबर सुदृढीकरण मिलाया। प्रक्रिया मापदंडों के संदर्भ में, टीम ने इंसर्ट मोल्डिंग प्रक्रिया के दौरान उत्पाद की गुणवत्ता सुनिश्चित करने के लिए प्रयोगों के माध्यम से इष्टतम इंजेक्शन तापमान और धारण समय निर्धारित किया।

इन्सर्ट इंजेक्शन मोल्ड को डिज़ाइन करते समय, टीम ने उच्च-परिशुद्धता वाले मोल्ड स्टील सामग्री का उपयोग किया और उत्पादन के दौरान मोल्ड का एक समान तापमान सुनिश्चित करने के लिए एक उचित शीतलन प्रणाली डिज़ाइन किया। उत्पादन प्रक्रिया के दौरान, टीम ने तापमान और आर्द्रता नियंत्रण और उपकरण रखरखाव के माध्यम से एक स्थिर उत्पादन वातावरण सुनिश्चित किया।

गुणवत्ता नियंत्रण के संदर्भ में, टीम ने वास्तविक समय में उत्पाद के आयामों की निगरानी और नमूना निरीक्षण के लिए एक ऑनलाइन पहचान प्रणाली शुरू की। डेटा विश्लेषण के माध्यम से, उत्पादन में आने वाली समस्याओं का समय पर पता लगाया गया और उनका समाधान किया गया, तथा उत्पाद की आयामी स्थिरता की सफलतापूर्वक गारंटी दी गई।

7. इंसर्ट मोल्डिंग के भविष्य के विकास के रुझान

7.1 बुद्धिमान विनिर्माण प्रौद्योगिकी का अनुप्रयोग

बुद्धिमान विनिर्माण प्रौद्योगिकी के विकास के साथ, आयामी स्थिरता नियंत्रण इंजेक्शन मोल्डिंग डालेंअधिक सटीक होगा। बड़े डेटा विश्लेषण और कृत्रिम बुद्धिमत्ता तकनीक के माध्यम से, उत्पादन प्रक्रिया की वास्तविक समय की निगरानी और अनुकूलन प्राप्त किया जा सकता है, और उत्पादन के स्वचालन के स्तर में सुधार किया जा सकता है।

7.2 नई सामग्रियों का अनुसंधान और विकास

नई प्लास्टिक सामग्रियों के अनुसंधान और विकास से आयामी स्थिरता नियंत्रण के लिए और अधिक विकल्प उपलब्ध होंगे। भविष्य में, नई सामग्री प्रौद्योगिकी की प्रगति के साथ, डिज़ाइनर बढ़ती जटिल उत्पाद आवश्यकताओं को पूरा करने के लिए अधिक स्थिर और कार्यात्मक सामग्रियों का चयन करने में सक्षम होंगे।

7.3 हरित उत्पादन अवधारणा का परिचय

सतत विकास की अवधारणा को बढ़ावा देने के साथ, इन्सर्ट मोल्डिंग में आयामी स्थिरता नियंत्रण पर्यावरण संरक्षण और स्थिरता पर भी ध्यान केंद्रित करेगा।

भविष्य में, उत्पादन प्रक्रिया में पर्यावरण पर प्रभाव को कम करने के लिए सामग्रियों की पुनर्चक्रणीयता और उत्पादन प्रक्रिया की ऊर्जा दक्षता पर अधिक ध्यान दिया जाएगा।

इंसर्ट इंजेक्शन मोल्डिंग में उत्पादों की आयामी स्थिरता को नियंत्रित करना उत्पाद की गुणवत्ता सुनिश्चित करने का एक महत्वपूर्ण कारक है। उचित सामग्री चयन, प्रक्रिया पैरामीटर अनुकूलन, मोल्ड डिज़ाइन, उत्पादन वातावरण नियंत्रण और गुणवत्ता निरीक्षण के माध्यम से, उत्पादों की आयामी स्थिरता को प्रभावी ढंग से सुधारा जा सकता है।

भविष्य में, प्रौद्योगिकी की उन्नति और बाजार की मांग में बदलाव के साथ, इन्सर्ट मोल्डिंग में आयामी स्थिरता नियंत्रण नए अवसरों और चुनौतियों का परिचय देगा, जिससे उद्योग के विकास में नई जीवन शक्ति का संचार होगा।