पॉलीकार्बोनेट इंजेक्शन मोल्डिंग का परिचय

——

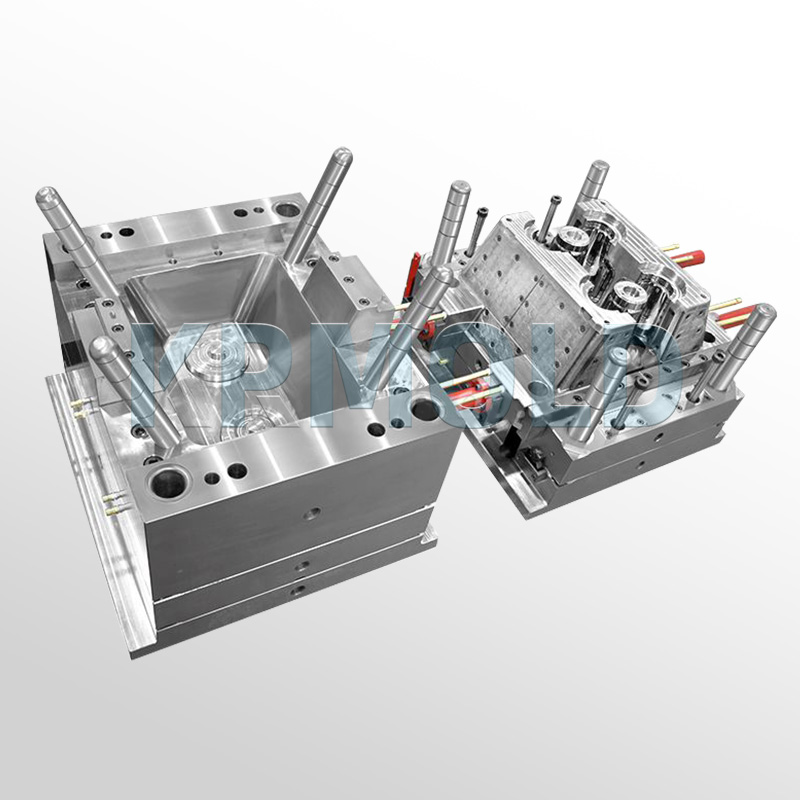

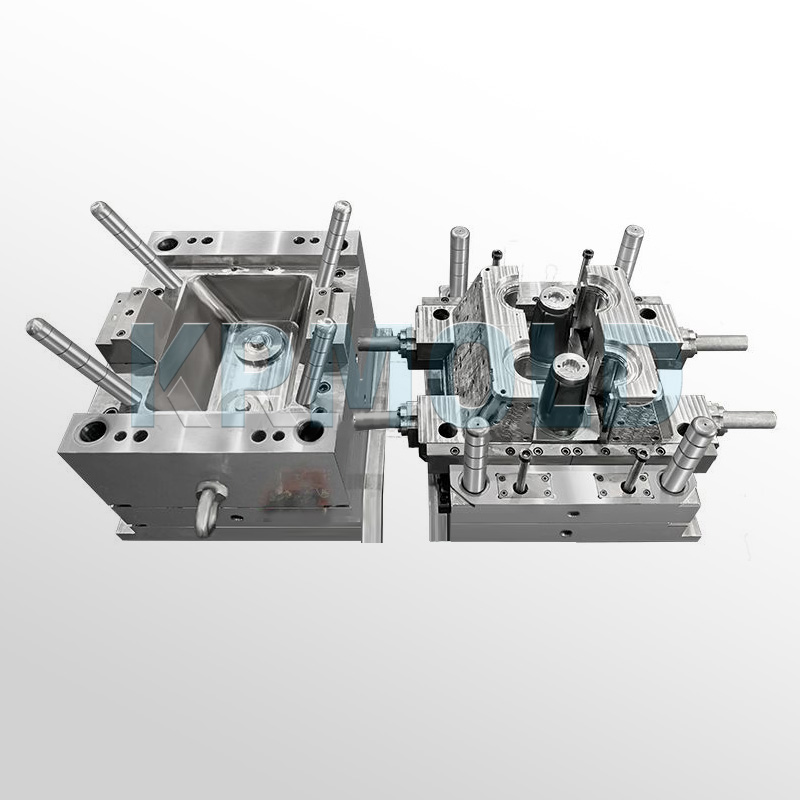

पॉलीकार्बोनेट इंजेक्शन मोल्डिंग, जिसे पीसी इंजेक्शन मोल्डिंग भी कहा जाता है, एक आम प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया है। अपनी उत्कृष्ट पारदर्शिता, अच्छी प्रभाव शक्ति, रेंगने के प्रतिरोध और विस्तृत तापमान सीमा के कारण, पीसी का उपयोग चिकित्सा उपकरणों से लेकर ऑटोमोबाइल तक, विभिन्न क्षेत्रों में किया जाता है। केआरएमओएलडी विशिष्ट उपभोक्ता निर्माण आवश्यकताओं के अनुरूप पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग को संशोधित कर सकता है। इससे ग्राहक जटिल आकृतियों और पैटर्न का बड़े पैमाने पर उत्पादन कर सकते हैं और साथ ही उत्पाद की गुणवत्ता और स्थायित्व की गारंटी भी दे सकते हैं। |  |

पॉलीकार्बोनेट की विशेषताएँ

——

| वर्ग | संपत्ति | ठेठ |

यांत्रिक | तन्यता ताकत | 9,500 |

| तन्य प्रत्यास्थता मापांक | 345,000 | |

| तन्यता बढ़ाव | 135 | |

| आनमनी सार्मथ्य | 13,500 | |

| प्रत्यास्थता का फ्लेक्सुरल मापांक | 345,000 | |

| संपीड़न शक्ति | 12,500 | |

| कठोरता | एम70, आर118, शोर डी 80 | |

| इज़ोड प्रभाव | 12.0 – 16.0 | |

थर्मल | रैखिक तापीय प्रसार गुणांक | 3.8 |

| ऊष्मा विक्षेपण तापमान | 280-270 | |

| अधिकतम निरंतर सेवा तापमान | 240 | |

| विद्युतीय | अल्पकालिक परावैद्युत शक्ति | 380 |

ऑप्टिकल | प्रकाश संप्रेषण | 86 |

| धुंध | <1 |

पी के तकनीकी पैरामीटरऑलीकार्बोनेट अंतः क्षेपण ढलाई

——

| सुखाने का तापमान (℃) | 90~110 | सुखाने का समय (लगभग) | 2 घंटे या उससे अधिक |

| मोल्ड तापमान (℃) | 80~110 | अवशेष आयतन (मिमी) | 2~8 |

| पिघलने का तापमान (°C) | 280~320 | बैक प्रेशर (एमपीए) | 6~15 |

| इंजेक्शन दबाव (एमपीए) | 130~180 | क्लैम्पिंग बल (लगभग) (टन/इंच²) | 4~6 |

| इंजेक्शन की गति | मध्यम या उच्च | वापसी गति (आरपीएम) | 60~80 |

| स्क्रू प्रकार | मानक, पतला (डीह्यूमिडिफाइड स्क्रू और स्लिंगशॉट नोजल का उपयोग करने से बचें) | ||

| रास्ते का ठहराव | एचडीपीई से साफ करें | स्क्रैप पुन: उपयोग (%) | 10~25 |

पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के लिए प्रमुख डिज़ाइन विचार

——

दीवार की मोटाई: पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग पतली दीवारों और जटिल ज्यामिति को सहारा दे सकती है। अनुशंसित न्यूनतम दीवार मोटाई आमतौर पर 0.040 इंच (1 मिमी) और अधिकतम 0.150 इंच (3.8 मिमी) होती है।

रिब की मोटाई: पॉलीकार्बोनेट भागों को अतिरिक्त मज़बूती या सहारा देने के लिए रिब का इस्तेमाल किया जा सकता है। सर्वोत्तम परिणामों के लिए, रिब की मोटाई बगल की दीवार की मोटाई का 0.5 से 0.6 गुना होनी चाहिए। यह सलाह दी जाती है कि रिब की ऊँचाई दीवार की मोटाई के तीन गुना से ज़्यादा न हो।

कोने की त्रिज्या: तीखे कोनों से बचें जो तनाव सांद्रता पैदा कर सकते हैं। पीसी में पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के लिए, कोने की त्रिज्या कम से कम 0.125 इंच (3 मिमी) होनी चाहिए।

ड्राफ्ट कोण: पॉलीकार्बोनेट पुर्जों को साँचे से बाहर निकलने में मदद के लिए एक टेपर या ड्राफ्ट कोण की आवश्यकता होती है। कई पीसी पुर्जों के लिए, प्रति पक्ष 0.5° से 1° का ड्राफ्ट कोण पर्याप्त होता है। हालाँकि, पुर्जे के कोण और आकार के आधार पर, प्रति पक्ष 1° से 3° का ड्राफ्ट कोण आवश्यक हो सकता है।

गेट स्थान: गेट (साँचे में वह छिद्र जिससे पिघले हुए पॉलीकार्बोनेट को डाला जाता है) को उस स्थान पर रखें जहाँ प्लास्टिक प्रवाह कम से कम तनाव पैदा करे। साँचे के प्रवाह विश्लेषण से गेट का सर्वोत्तम स्थान निर्धारित किया जा सकता है।

सतही फ़िनिश: पॉलीकार्बोनेट चमकदार और उच्च-चमक वाली फ़िनिश के लिए उपयुक्त है, लेकिन मैट फ़िनिश का उपयोग छवियों को नरम बनाने और नियंत्रण पैनल कवर जैसे अनुप्रयोगों में चमक कम करने के लिए किया जा सकता है। स्क्रू कैप के लिए गैर-चमकदार फ़िनिश भी स्वीकार्य हैं।

पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के लाभ

——

1. पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग के लिए तेज़ चक्र समय पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग आमतौर पर कुछ सेकंड से लेकर कुछ मिनटों में प्लास्टिक की वस्तु को तैयार कर देती है। इससे उपभोक्ता अपनी पसंदीदा वस्तुएँ जल्दी से बड़ी मात्रा में बना सकते हैं। केआरएमओएलडी मोल्ड डिज़ाइन और निर्माण तकनीकों में सुधार करके उत्पादन चक्र को छोटा कर सकता है और इस प्रकार ग्राहकों के लिए डिलीवरी का समय कम कर सकता है।

2. पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के लिए सख्त सहनशीलता वाले भागों का निर्माण पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग ग्राहकों की मांग वाली सहनशीलता आवश्यकताओं को पूरा कर सकती है। सटीक मोल्ड डिज़ाइन और प्रसंस्करण के लिए उच्च-स्तरीय उपकरणों के साथ, क्रमोल्ड गारंटी देता है कि प्रत्येक इंजेक्शन-मोल्ड घटक बहुत ही कम सहनशीलता के भीतर बनाया जाता है। यह पॉलीकार्बोनेट इंजेक्शन मोल्डिंग को मांग वाले औद्योगिक उपयोगों के लिए विशेष रूप से उपयुक्त बनाता है। ग्राहक बस क्रमोल्ड को अपने विशिष्ट डिज़ाइन मानदंड और विनिर्देश बताते हैं, और क्रमोल्ड के इंजीनियर उनके अनुसार डिज़ाइन में बदलाव करते हैं। पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग, चाहे छोटा हो या बड़ा, आसानी से आवश्यक सटीकता प्रदान करती है, जिससे यह सुनिश्चित होता है कि हर घटक पूरी तरह से फिट हो।

3. पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के लिए भागों के आकार की विस्तृत श्रृंखला पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग की लचीलापन इसे विभिन्न आकारों के टुकड़ों को संभालने में सक्षम बनाता है। पॉलीकार्बोनेट इंजेक्शन मोल्डिंग छोटे इलेक्ट्रॉनिक उपकरणों से लेकर बड़े कार पुर्जों तक, सभी प्रकार के उपभोक्ताओं के लिए एक आदर्श समाधान है। यह लचीलापन केवल आकार से परे, जटिल आकृतियों और डिज़ाइनों को भी शामिल करता है। क्रमोल्ड ग्राहकों की विविध उत्पाद डिज़ाइन आवश्यकताओं के अनुसार इंजीनियरिंग करता है और अत्याधुनिक उपकरणों और तकनीक के माध्यम से कई क्षेत्रों की उत्पादन आवश्यकताओं को सहजता से पूरा करता है। पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग, चाहे बड़े पैमाने पर उत्पादन हो या व्यक्तिगत छोटे बैच उत्पादन, प्रभावी समाधान प्रदान करता है। |  |

4. पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के लिए उच्च मात्रा में भाग उत्पादन तेज़ उत्पादन चक्रों के साथ, पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग प्रभावी क्षमता की गारंटी देता है। पारंपरिक निर्माण विधियों की तुलना में, पॉलीकार्बोनेट इंजेक्शन मोल्डिंग से बड़ी संख्या में पुर्जे तेज़ी से तैयार किए जा सकते हैं, जिससे उत्पादन क्षमता में काफ़ी वृद्धि होती है। यह लाभ कई क्षेत्रों—खासकर ऑटोमोटिव, उपभोक्ता उत्पाद और इलेक्ट्रॉनिक्स उद्योगों—को पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग को प्राथमिकता देने में मदद करता है। क्रमोल्ड उपभोक्ताओं की ज़रूरतों के अनुसार उत्पादन योजनाओं और रणनीतियों में लचीले बदलाव के ज़रिए कम से कम समय में आवश्यक मात्रा की आपूर्ति सुनिश्चित करता है।

5. पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के लिए सतह दोषों को दूर करें पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग द्वारा बनाए गए पुर्जों की सतहें अन्य प्लास्टिक इंजेक्शन मोल्डिंग विधियों की तुलना में अधिक चिकनी होती हैं और उनमें कम खामियाँ होती हैं। इससे तैयार उत्पाद के लिए दृश्य और स्पर्श संबंधी अपेक्षाएँ बढ़ जाती हैं, जिससे समग्र उत्पाद की गुणवत्ता में सुधार होता है। उच्च-परिशुद्धता इंजेक्शन मोल्ड और सख्त उत्पादन जाँच, पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के दौरान प्रत्येक घटक पर एक निर्दोष सतही फ़िनिश की गारंटी देते हैं। पॉलीकार्बोनेट इंजेक्शन मोल्डिंग के दौरान, उच्च-परिशुद्धता इंजेक्शन मोल्ड और सख्त उत्पादन नियंत्रण, प्रत्येक भाग पर एक निर्दोष सतही फ़िनिश सुनिश्चित करते हैं। यह विशेषता न केवल पारदर्शी पॉलीकार्बोनेट उत्पादों पर लागू होती है, बल्कि उन उत्पादों पर भी लागू होती है जिन्हें मैट फ़िनिश या विशेष सतह उपचार की आवश्यकता होती है। चाहे वह उपभोक्ता इलेक्ट्रॉनिक्स हो या उच्च-स्तरीय चिकित्सा उपकरण, पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग विभिन्न ग्राहकों द्वारा मांगे गए रूप और गुणवत्ता के उच्च मानकों को पूरा कर सकती है। |  |

पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग के अनुप्रयोग

——

पॉलीकार्बोनेट इंजेक्शन मोल्डिंग का व्यापक रूप से विभिन्न उद्योगों में उपयोग किया जाता है, जिनमें ऑटोमोटिव, इलेक्ट्रॉनिक्स, चिकित्सा, उपभोक्ता वस्तुएँ और निर्माण शामिल हैं। इन उद्योगों में, क्रमोल्ड अपने ग्राहकों के लिए उच्च-परिशुद्धता वाले उत्पाद बनाने के लिए पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग का उपयोग करता है, जैसे ऑटोमोटिव डैशबोर्ड, सर्जिकल उपकरण, पानी की बोतलें, खाद्य कंटेनर, चश्मे के लेंस, स्विच कवर और हाउसिंग, और खेल उपकरण।

चश्मे और लेंस में पॉलीकार्बोनेट इंजेक्शन मोल्डिंग: पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग का उपयोग अक्सर आईवियर लेंस के निर्माण में किया जाता है, क्योंकि इसकी उच्च पारदर्शिता और, आधार सामग्री में यूवी स्टेबलाइज़र मिलाने के कारण, इसकी यूवी प्रतिरोधकता होती है। पॉलीकार्बोनेट लेंस हल्के और प्रभाव-प्रतिरोधी होते हैं, जो उन्हें आधुनिक आईवियर के लिए एक आदर्श विकल्प बनाते हैं।

चिकित्सा उपकरणों में पॉलीकार्बोनेट इंजेक्शन मोल्डिंग: पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग, उत्कृष्ट ताप और संक्षारण प्रतिरोध के साथ-साथ स्टीम ऑटोक्लेविंग, विकिरण या एथिलीन ऑक्साइड द्वारा स्टरलाइज़ेशन प्रदान करती है। अपनी उत्कृष्ट दृश्य स्पष्टता के साथ, यह पॉलीकार्बोनेट इंजेक्शन मोल्डिंग, इनक्यूबेटर, कैथेटर और सिरिंज सहित, स्टरलाइज़ेशन की आवश्यकता वाले चिकित्सा उपकरणों के लिए एकदम सही है।

उपभोक्ता उत्पादों में पॉलीकार्बोनेट इंजेक्शन मोल्डिंग: रसोई के उपकरण बनाने के लिए आदर्श सामग्री पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग है, जिसका उत्कृष्ट लचीलापन और ऑप्टिकल स्पष्टता के साथ-साथ खाद्य सुरक्षा नियमों का अनुपालन भी है। फ़ूड प्रोसेसर, मिक्सिंग डिश, और भी बहुत कुछ। पॉलीकार्बोनेट इंजेक्शन मोल्डिंग विभिन्न बाज़ार की माँगों को पूरा करती है और खाद्य-संपर्क उपकरणों की स्वच्छता और स्वच्छता सुनिश्चित करने के साथ-साथ आवश्यक तापमान को सहन करने के लिए अपारदर्शी संस्करणों में भी बनाई जा सकती है।

ऑटोमोटिव उत्पादों में पॉलीकार्बोनेट इंजेक्शन मोल्डिंग: पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग अपनी मज़बूती, यूवी प्रतिरोध, उच्च और निम्न तापमान प्रतिरोध, और उच्च पारदर्शिता के कारण ऑटोमोटिव हेडलाइट्स में व्यापक रूप से उपयोग की जाती है। इसका प्रभाव प्रतिरोध पॉलीकार्बोनेट इंजेक्शन मोल्डिंग को सड़क के मलबे और बाहरी प्रभावों का प्रभावी ढंग से प्रतिरोध करने में सक्षम बनाता है, जिससे वाहनों को बेहतर सुरक्षा मिलती है।

पॉलीकार्बोनेट प्लास्टिक इंजेक्शन मोल्डिंग के बारे में अधिक जानकारी

——

1.पीसी इंजेक्शन मोल्डिंग क्या है?

2. पीसी इंजेक्शन मोल्डिंग की प्रक्रिया क्या है?

3. उत्पादों पर पीसी इंजेक्शन मोल्डिंग की स्थिति के क्या प्रभाव हैं?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

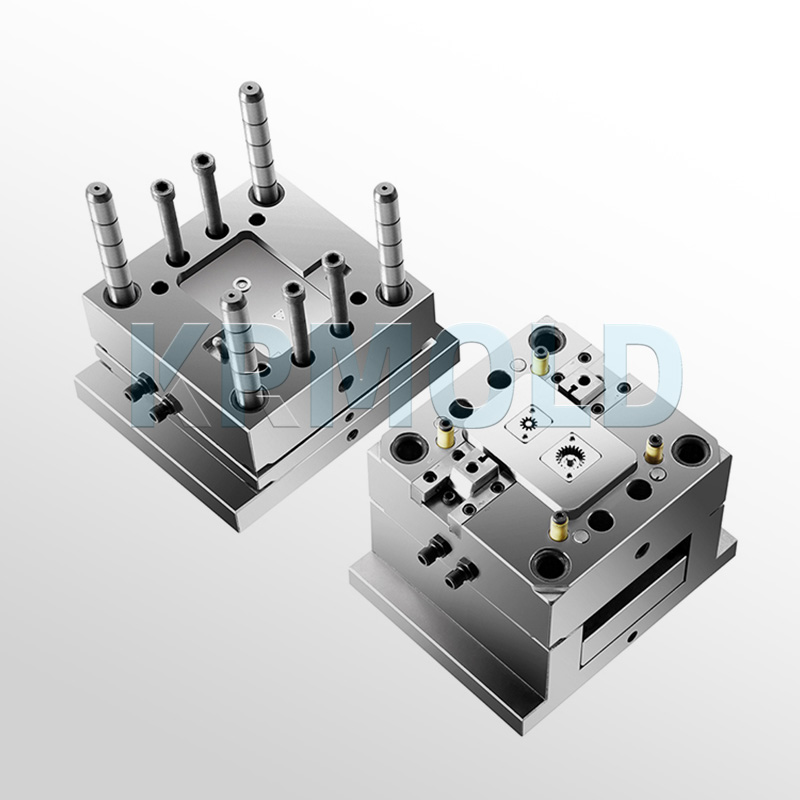

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।