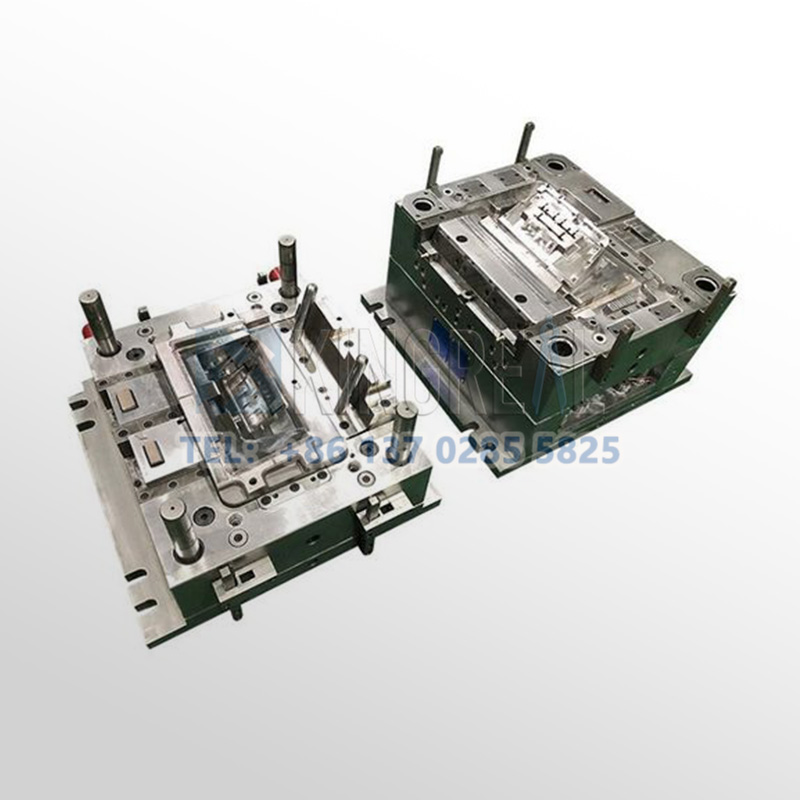

स्मार्ट डिवाइस हाउसिंग इंजेक्शन मोल्ड का विवरण

——

केआरएमोल्ड प्रमुख प्लास्टिक उत्पादों, जैसे स्मार्टफोन, एआर ग्लास, स्मार्टवॉच डिवाइस प्लास्टिक हाउसिंग, आदि के उत्पादन के लिए उपभोक्ता इलेक्ट्रॉनिक्स उद्योग की जरूरतों को पूरा करने के लिए स्मार्ट डिवाइस हाउसिंग इंजेक्शन मोल्ड्स को डिजाइन करता है। केआरएमोल्ड ने उपभोक्ता इलेक्ट्रॉनिक्स उद्योग में ग्राहकों को स्मार्ट डिवाइस हाउसिंग के लिए विभिन्न प्रकार के इंजेक्शन मोल्ड्स के डिजाइन और उत्पादन को पूरा करने में सफलतापूर्वक सहायता की है।

केआरएमओएलडी ने उपभोक्ता इलेक्ट्रॉनिक्स उद्योग में ग्राहकों को विभिन्न प्रकार के स्मार्ट डिवाइस हाउसिंग के लिए इंजेक्शन मोल्ड्स के डिजाइन और उत्पादन को पूरा करने में सफलतापूर्वक मदद की है, और ग्राहकों को पूर्ण उत्पादन समाधान प्रदान करने के लिए प्रतिबद्ध है।

स्मार्ट डिवाइस हाउसिंग इंजेक्शन मोल्ड का लाभ

——

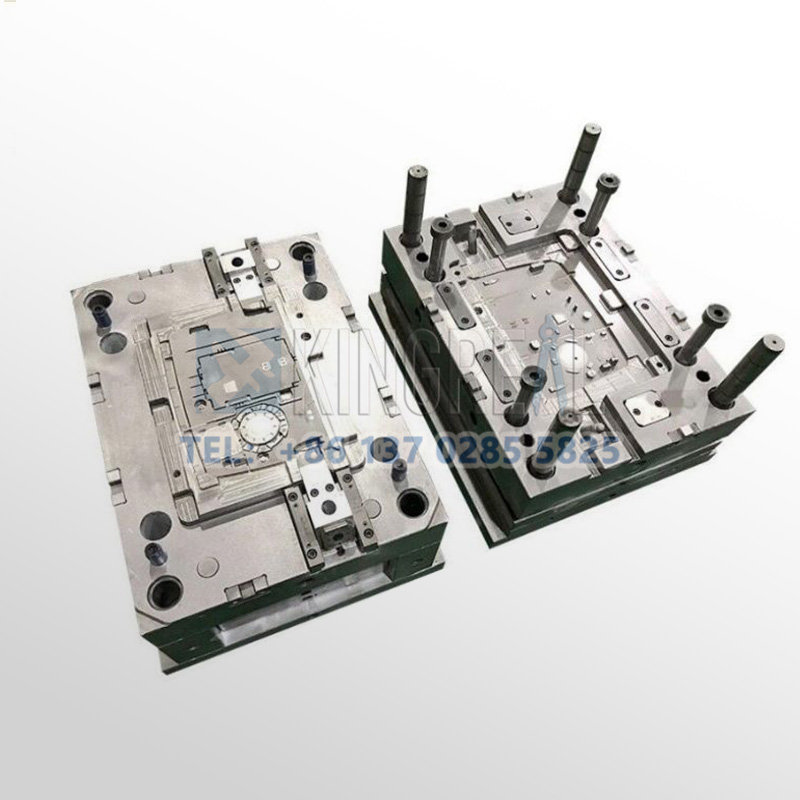

1.उच्च परिशुद्धता इंजेक्शन मोल्डिंग डिजाइन

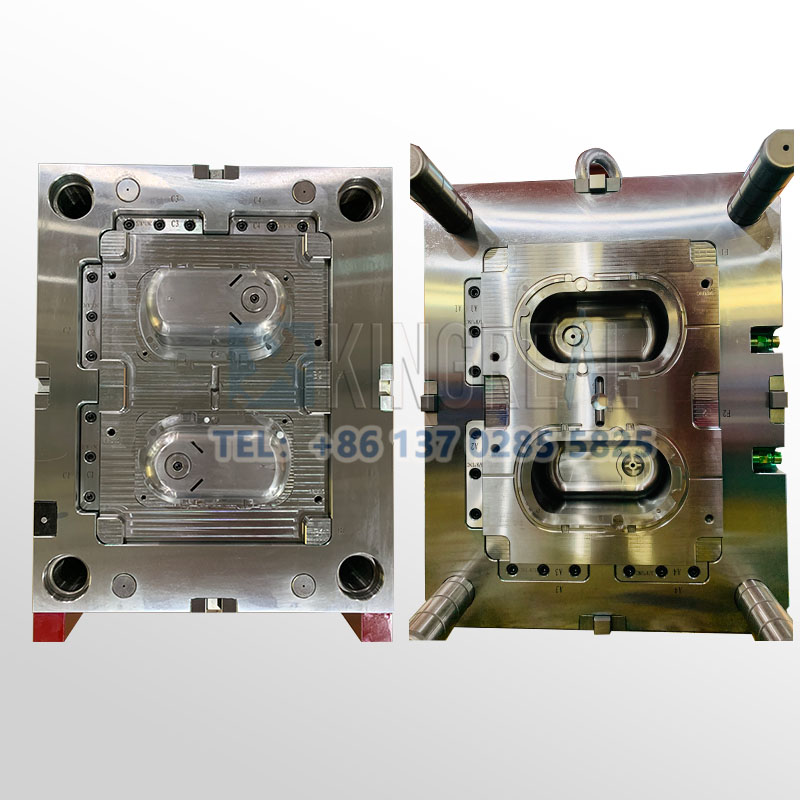

स्मार्ट डिवाइस हाउसिंग में आमतौर पर अल्ट्रा-पतली दीवारें, घुमावदार सतहें और सूक्ष्म छेद जैसी जटिल संरचनाएं होती हैं, जिन्हें एकीकृत मोल्डिंग प्राप्त करने के लिए उच्च परिशुद्धता के साथ ढाला जाना चाहिए। उदाहरण के लिए, स्मार्टवॉच केस के घुमावदार किनारों और हृदय गति सेंसर के उद्घाटन के लिए आयामी सटीकता सुनिश्चित करने और असेंबली विचलन या सिग्नल हस्तक्षेप से बचने के लिए 5-अक्ष सीएनसी मशीनिंग और मिरर ईडीएम तकनीक की आवश्यकता होती है।

स्मार्ट डिवाइस आवासों में अक्सर उच्च चमक वाली सतह, मैट बनावट या आईएमडी (इन-मोल्ड सजावट) प्रक्रिया की आवश्यकता होती है, केआरएमोल्ड स्मार्ट होम पार्ट इंजेक्शन मोल्ड को यह सुनिश्चित करने के लिए डिज़ाइन किया जाना चाहिए कि सतह को आरए ≤ 0.02 μm (दर्पण-ग्रेड) तक पॉलिश किया जाना चाहिए, और जटिल पैटर्न प्राप्त करने के लिए नक्काशी या लेजर उत्कीर्णन के माध्यम से।

2. स्मार्ट डिवाइस हाउसिंग के बहु-सामग्री उत्पादन की मांग को पूरा करें

स्मार्ट डिवाइस हाउसिंग इंजेक्शन मोल्ड उच्च प्रदर्शन वाले प्लास्टिक जैसे पीसी + एबीएस, ग्लास फाइबर प्रबलित नायलॉन और एलसीपी, आदि को संसाधित कर सकता है। स्मार्ट डिवाइस हाउसिंग को इंजेक्शन मोल्ड डिजाइन करते समय संलयन के निशान को रोकने के लिए अनुकूलित गेट डिजाइन की आवश्यकता होती है। केआरएमओएलडी ने अभिनव सामग्रियों की मांग में भी सफलता हासिल की है, जैसे कि लिक्विड सिलिकॉन रबर (एलएसआर) एनकैप्सुलेटेड प्लास्टिक, जैव-आधारित प्लास्टिक (पीएलए/पीएलए) और जैव-आधारित प्लास्टिक (पीएलए/पीएलए/पीएलए), जैव-आधारित प्लास्टिक (पीएलए/पीएचए), आदि को इंजेक्शन मोल्ड के तापमान नियंत्रण और रिलीज कोण में समायोजन की आवश्यकता होती है।

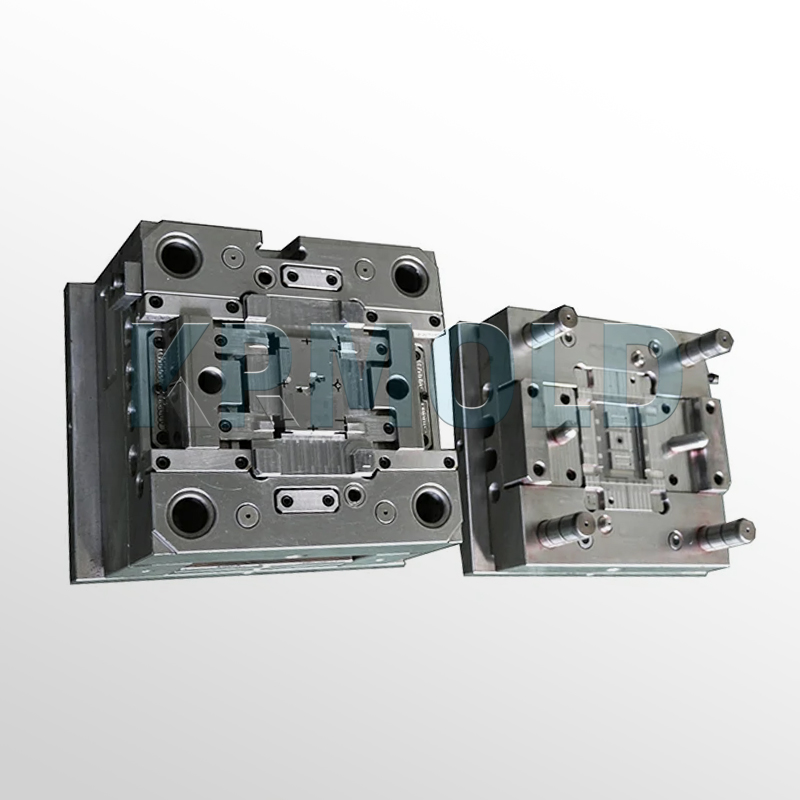

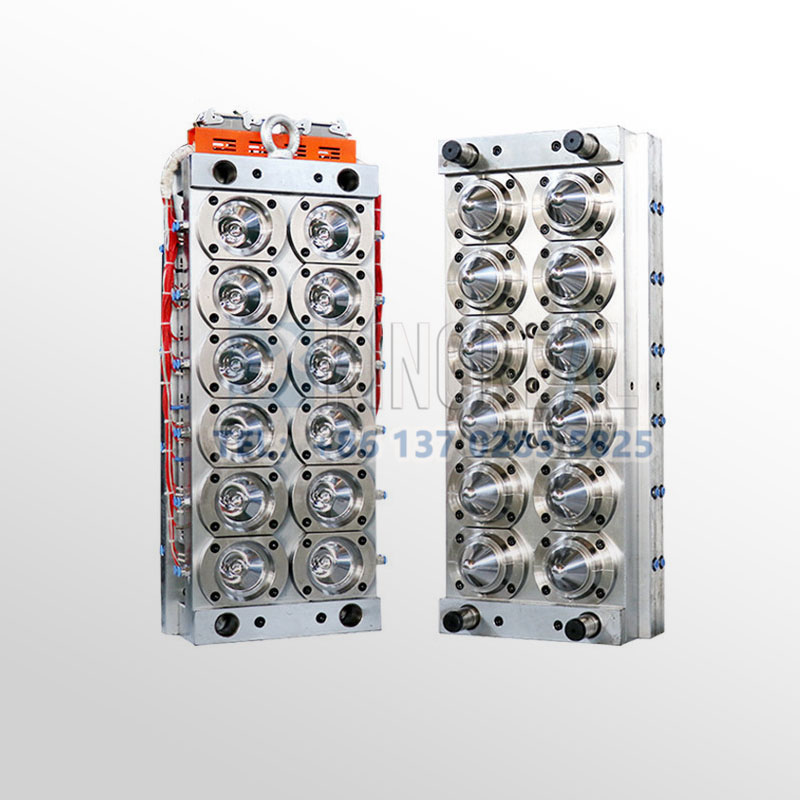

3. उत्पादन दक्षता में सुधार और उत्पादन लागत में कमी

स्मार्ट डिवाइस हाउसिंग इंजेक्शन मोल्ड आमतौर पर फुल हॉट रनर सिस्टम के साथ मल्टी-कैविटी मोल्ड को अपनाता है, जो मोल्डिंग चक्र समय को 5 सेकंड / मोल्ड तक छोटा कर सकता है, और उत्पादन दक्षता को 50% से अधिक बढ़ा सकता है। साथ ही, रोबोट स्वचालित पिकअप के साथ मिलान, मैनुअल हस्तक्षेप को कम करने के लिए वैक्यूम फीडिंग सिस्टम, मापदंडों (जैसे दबाव, तापमान) को अनुकूलित करने के लिए एआई मोल्ड फ्लो विश्लेषण के साथ संयुक्त, मोल्ड परीक्षण के समय की संख्या को 30% से अधिक कम करने के लिए।

सामान्य इंजेक्शन मोल्डिंग प्रक्रियाएं

——

इन-मोल्ड मोल्डिंग (आईएमडी) प्रौद्योगिकी

इन-मोल्ड डेकोरेशन (आईएमडी) एक ऐसी प्रक्रिया है जो मुद्रित सजावटी फिल्मों को इंजेक्शन मोल्डिंग के साथ जोड़ती है। एक पूर्व-मुद्रित फिल्म को एक साँचे में एम्बेड करके, सतह की सजावट और कार्यक्षमता के एकीकरण को प्राप्त करने के लिए इंजेक्शन मोल्डिंग के दौरान राल को फिल्म के साथ जोड़ा जाता है। इन-मोल्ड इंजेक्शन मोल्डिंग उत्पादन प्रक्रिया में आमतौर पर फिल्म प्रिंटिंग और प्रीट्रीटमेंट, फिल्म पोजिशनिंग और मोल्ड क्लोजिंग, इंजेक्शन राल भरना, फिल्म और राल बॉन्डिंग, और अंत में एक सजावटी सतह बनाने के लिए ठंडा और डिमोल्डिंग शामिल है।

आईएमडी धातु चढ़ाना, नकली ग्लास, त्रि-आयामी बनावट और अन्य जटिल प्रभावों को पूरा करने के लिए स्मार्ट फोन खोल स्क्रीन प्रिंटिंग या स्क्रीन प्रिंटिंग तकनीक को ढाल रंग, माइक्रो-उत्कीर्ण लोगो डिजाइन आदि प्राप्त करने के लिए समर्थन करता है। आईएमडी प्रक्रिया स्याही परत एक पारदर्शी फिल्म द्वारा कवर की जाती है, न केवल रंग जीवंतता को बनाए रखने के लिए, बल्कि फिंगरप्रिंट और विरोधी चमक विशेषताओं के साथ, उच्च अंत स्मार्ट उपकरणों की आवश्यकताओं की उपस्थिति के अनुरूप।

उच्च दबाव मोल्डिंग प्रौद्योगिकी के माध्यम से, आईएमडी 0.1-0.3 मिमी की मोटाई के साथ एक फिल्म पर 3 डी त्रि-आयामी मॉडलिंग का एहसास कर सकता है, जबकि शेल की समग्र मोटाई ≤ 1.5 मिमी बनाए रखता है, जो पारंपरिक विधानसभा में बंधन या स्नैप के कारण होने वाले सीम से बच सकता है और जलरोधी और धूलरोधी प्रदर्शन में सुधार कर सकता है।

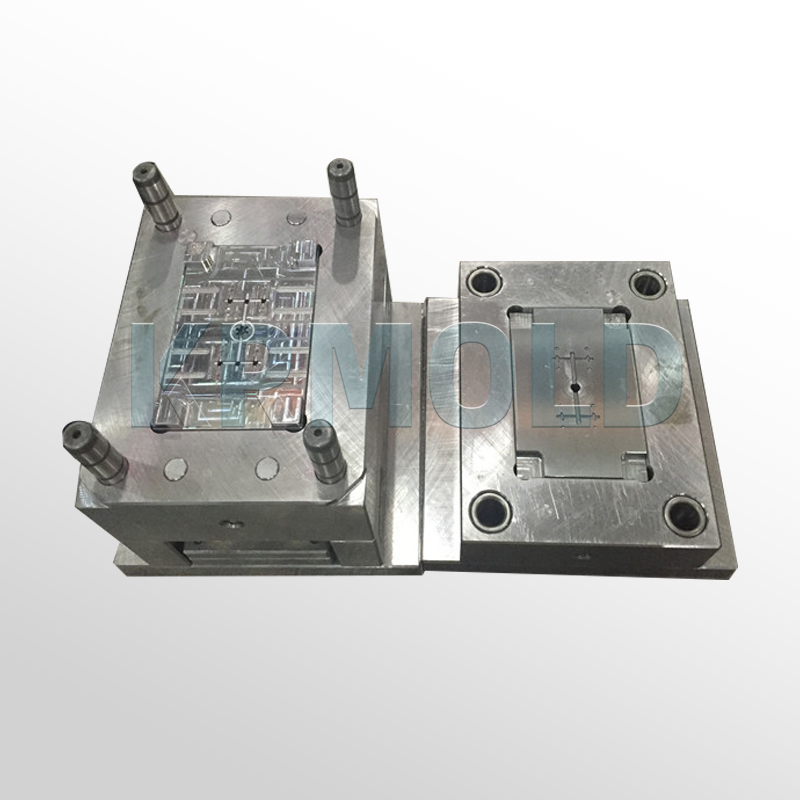

पांच-अक्ष सीएनसी मशीन + ईडीएम मोल्डिंग के माध्यम से S136H, एनएके80 उच्च पहनने-प्रतिरोधी स्टील मोल्ड सामग्री का उपयोग करके बहु-गुहा इंजेक्शन मोल्ड, आमतौर पर पिघल प्रवाह को संतुलित करने के लिए सममित व्यवस्था (जैसे 4-गुहा, 8-गुहा, 96-गुहा) का उपयोग करते हुए, मुख्य प्रवाह चैनल और कई गुना मोल्ड प्रवाह विश्लेषण के माध्यम से अनुकूलित किया जाना चाहिए। कई टुकड़ों की सिंगल-शॉट मोल्डिंग प्राप्त करें, मोल्डों की संख्या और मोल्ड परिवर्तन समय को कम करने के लिए उच्च-मात्रा निर्माण के लिए उपयुक्त, एकल-टुकड़ा लागत में 20% -40% की कमी।

स्मार्ट डिवाइस हाउसिंग उत्पादों के उत्पादन के लिए बाजार की मांग को पूरा करने के लिए अधिक कुशल इंजेक्शन मोल्ड्स के उपयोग की आवश्यकता होती है। मल्टी-कैविटी मोल्डिंग डिज़ाइन प्रक्रिया का उपयोग करके इंटेलिजेंट डिवाइस शेल इंजेक्शन मोल्ड, इंटेलिजेंट डिवाइस शेल उत्पादों के एक टुकड़े की लागत को 30% -50% तक कम करने में मदद कर सकता है!

केआरएमोल्ड इंजेक्शन मोल्ड विनिर्माण उपकरण

——

सीएनसी मशीन

सीएनसी मिलिंग मशीन का उपयोग मिलिंग, ड्रिलिंग, टैपिंग, सटीक उत्कीर्णन आदि के लिए किया जाता है। यह मशीनिंग मोल्ड कैविटी, कोर, पार्टिंग सतहों, कूलिंग वॉटर सर्किट, इजेक्टर होल आदि के लिए उपयुक्त है। केआरएमोल्ड मोल्ड मशीनिंग की सटीकता सुनिश्चित करने के लिए जापान के मकिनो V33 जैसे अंतरराष्ट्रीय प्रसिद्ध सीएनसी मशीनिंग ब्रांडों को अपनाता है।

इलेक्ट्रिकल डिस्चार्ज मशीन (ईडीएम) मशीन

सीएनसी इलेक्ट्रिकल डिस्चार्ज मशीन (ईडीएम, इलेक्ट्रिकल डिस्चार्ज मशीन) एक प्रकार का सीएनसी उपकरण है जो इंजेक्शन मोल्ड्स के लिए धातु सामग्री की सटीक मशीनिंग के लिए इलेक्ट्रिक स्पार्क डिस्चार्ज का उपयोग करता है, जिसका उपयोग मुख्य रूप से उच्च कठोरता सामग्री, गहरी गुहाओं और जटिल आकृतियों के साथ मोल्ड्स या सटीक भागों के निर्माण के लिए किया जाता है।

तार काटने की मशीन

वायर कट मशीन एक सीएनसी मशीन है जो इलेक्ट्रोड के रूप में महीन तारों का उपयोग करके और पल्स डिस्चार्ज के माध्यम से धातु को खोदकर उच्च परिशुद्धता के साथ इंजेक्शन मोल्डों को काटती है। मोल्ड प्रसंस्करण की परिशुद्धता सुनिश्चित करने के लिए केआरएमोल्ड सरडिक जापान से ALN600Gs का उपयोग करता है।

इंजेक्शन मोल्ड के लिए केआरएमोल्ड सेवा

——

1.वन-स्टॉप पूर्ण-प्रक्रिया सेवा

हम आवश्यकताओं को एकीकृत करने, मोल्ड डिजाइन और विनिर्माण से लेकर डिलीवरी और बिक्री के बाद की सेवा तक पूर्ण प्रक्रिया सेवा प्रदान करते हैं।

तकनीकी टीम ग्राहक के उत्पाद डिजाइन चरण में गहराई से शामिल है, मोल्ड संरचना का अनुकूलन और मोल्ड प्रवाह विश्लेषण सॉफ्टवेयर (जैसे ऑटोडेस्क मोल्डफ्लो, यूजीएनएक्स) के माध्यम से मोल्ड चित्र डिजाइन करना। ± 0.02 मिमी परिशुद्धता प्राप्त करने के लिए आयातित सीएनसी, शैडिक वायर कटिंग मशीन, मिरर डिस्चार्ज उपकरण और अन्य सटीक प्रसंस्करण उपकरणों से लैस;

हमारे पास सिल्क स्क्रीन प्रिंटिंग, वेल्डिंग, छिड़काव आदि जैसे माध्यमिक प्रसंस्करण का समर्थन करने के लिए एक बड़े पैमाने पर बुद्धिमान कार्यशाला है। हम आईएसओ13485 और आईएटीएफ16949 की गुणवत्ता प्रणाली को सख्ती से लागू करते हैं; इस बीच, हम मुफ्त परिवहन, नियमित मोल्ड रखरखाव और एक साल की वारंटी सेवा प्रदान करते हैं।

2.पूर्ण गुणवत्ता नियंत्रण प्रणाली

आउटगोइंग प्रोसेसिंग में देरी से बचने के लिए, मकिनो पांच-अक्ष मशीनिंग केंद्र, हाईटियन इंजेक्शन मोल्डिंग मशीन और देश-विदेश में अन्य प्रसिद्ध उपकरणों का उपयोग करते हुए एक पूर्ण श्रृंखला उत्पादन कार्यशाला है। सीएमएम समन्वय मापने वाली मशीन, तीन-आयामी निरीक्षण उपकरण के माध्यम से प्रमुख आयामों का पूर्ण निरीक्षण, पीडीसीए चक्र गुणवत्ता प्रबंधन का कार्यान्वयन। इस बीच, हम इंजेक्शन मोल्ड्स की पूरी गुणवत्ता निरीक्षण रिपोर्ट प्रदान करते हैं।

3.परियोजना अनुसूची की गारंटी के लिए सटीक वितरण नियंत्रण

डिजिटल प्रबंधन के माध्यम से, आदेश की शुरुआत से उत्पादन प्रगति की निगरानी, विभिन्न आदेशों और डिलीवरी की तारीख के लिए डेटा की निगरानी, एक बार ऐसे कारक हैं जो देरी हो सकती है, तुरंत उत्पादन कार्यक्रम में तेजी लाने की व्यवस्था करें, ताकि यह सुनिश्चित हो सके कि ग्राहक डिलीवरी अवधि में प्लास्टिक इंजेक्शन मोल्ड के निर्माण को पूरा कर सके।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।