विमानन उपकरण इंजेक्शन मोल्ड के लिए पूर्ण समाधान

—

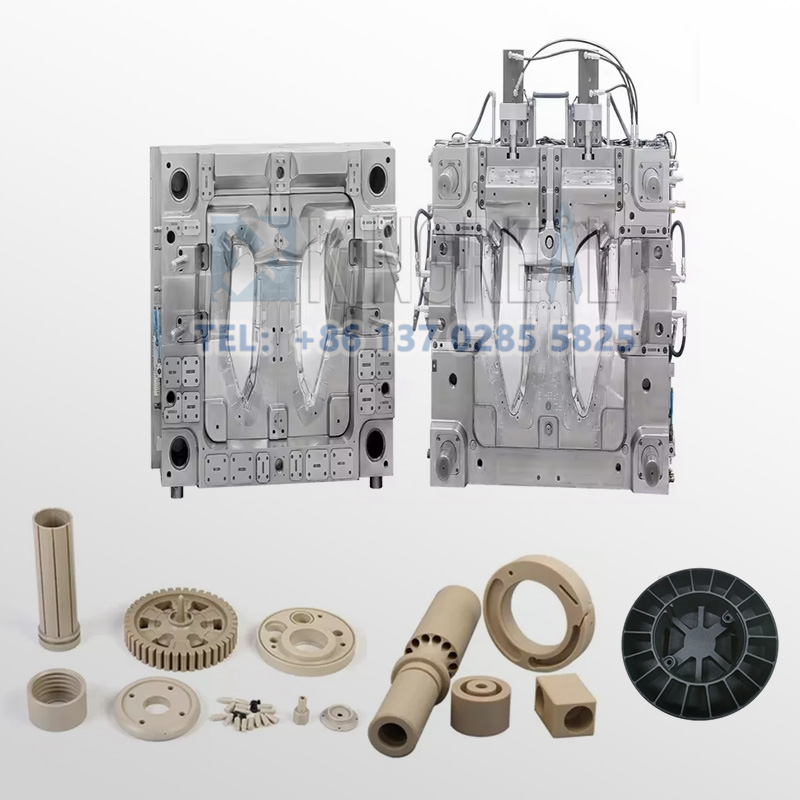

केआरएमोल्ड एविएशन इक्विपमेंट इंजेक्शन मोल्ड्स को एयरोस्पेस मैन्युफैक्चरिंग इंडस्ट्री में ग्राहकों की मदद करने के लिए डिज़ाइन किया गया है ताकि कंपोजिट मटीरियल के लिए इंजेक्शन मोल्डिंग टूल्स का उत्पादन किया जा सके। इंजेक्शन मोल्ड्स कंपोजिट पार्ट्स के निर्माण में महत्वपूर्ण भूमिका निभाते हैं, क्योंकि ये ऐसे पार्ट्स बनाते हैं जो उच्च तापमान और दबाव की चरम स्थितियों और एयरोस्पेस मैन्युफैक्चरिंग की कठोर आयामी आवश्यकताओं को पूरा करते हैं।

आम तौर पर इंजेक्शन मोल्डेड एयरोस्पेस घटकों में विमान के पंख, धड़ पैनल, टरबाइन हाउसिंग, टरबाइन ब्लेड आदि शामिल होते हैं। इंजेक्शन मोल्डिंग प्रक्रिया को पूरा करने से पहले, केआरएमोल्ड डिजाइनरों और ग्राहक इंजीनियरों को घटक की विस्तृत आवश्यकताओं के बारे में एक दूसरे के साथ संवाद करने की आवश्यकता होती है ताकि यह सुनिश्चित हो सके कि भाग प्रदर्शन मानदंडों को पूरा करता है। एयरोस्पेस निर्माण उद्योग में उपयोग किए जाने वाले मोल्डेड भागों को सही विनिर्देशों और सटीक आयामी विनिर्माण सटीकता के उच्चतम स्तर पर निर्मित किया जाना चाहिए, और विस्तार पर इस ध्यान के माध्यम से, इंजेक्शन मोल्डेड पार्ट्स उत्पाद एयरोस्पेस अनुप्रयोगों के लिए आवश्यक मांग की स्थितियों का सामना करने में सक्षम होंगे।

एयरोस्पेस इंजेक्शन मोल्ड विभिन्न प्रकार के पिघले हुए लचीले प्लास्टिक को मनचाही आकृति में ढालने में मदद करते हैं। इस प्रक्रिया में, पॉलिमर कणों को पिघलाकर मोल्ड में इंजेक्ट किया जाता है, और पिघले हुए प्लास्टिक को लगभग किसी भी आकृति में ढाला जा सकता है। एयरोस्पेस विनिर्माण उद्योग की उत्पादन आवश्यकताओं और विकास को पूरा करने के लिए, केआरएमोल्ड मोल्ड्स के संरचनात्मक डिजाइन और उच्च परिशुद्धता इंजेक्शन मोल्डिंग के क्षेत्र पर अधिक ध्यान देता है, मोल्ड्स के लिए कच्चे माल के चयन और जटिल रनर के डिजाइन के माध्यम से परिशुद्धता और बड़े भागों के उत्पादन के लिए एयरोस्पेस विनिर्माण आवश्यकताओं की एक किस्म को प्राप्त करने के लिए।

एयरोस्पेस प्लास्टिक इंजेक्शन मोल्ड सेवाएँ

—

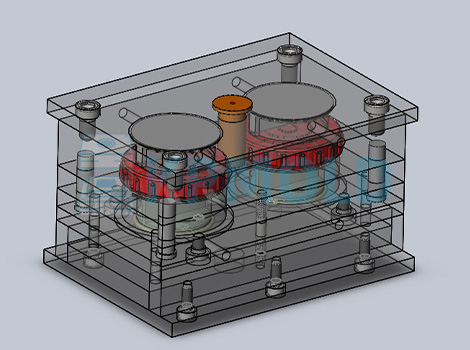

इंजेक्शन मोल्ड्स के उत्पादन से पहले, केआरएमोल्ड के पास ग्राहकों को उत्पादन के लिए आवश्यक उत्पादों की मांग और डिजाइन के बारे में बताने के लिए एक पेशेवर डिज़ाइन टीम है। हम एयरोस्पेस भागों के भौतिक गुणों, सहनशीलता और आकार की आवश्यकताओं और उत्पादन बैच आकार आदि का विश्लेषण करते हैं। हम भागों और उत्पादों के 3D मॉडलिंग के माध्यम से इंजेक्शन मोल्ड की संरचना को अनुकूलित करने के लिए इंजेक्शन मोल्ड मॉडल डिज़ाइन करते हैं।

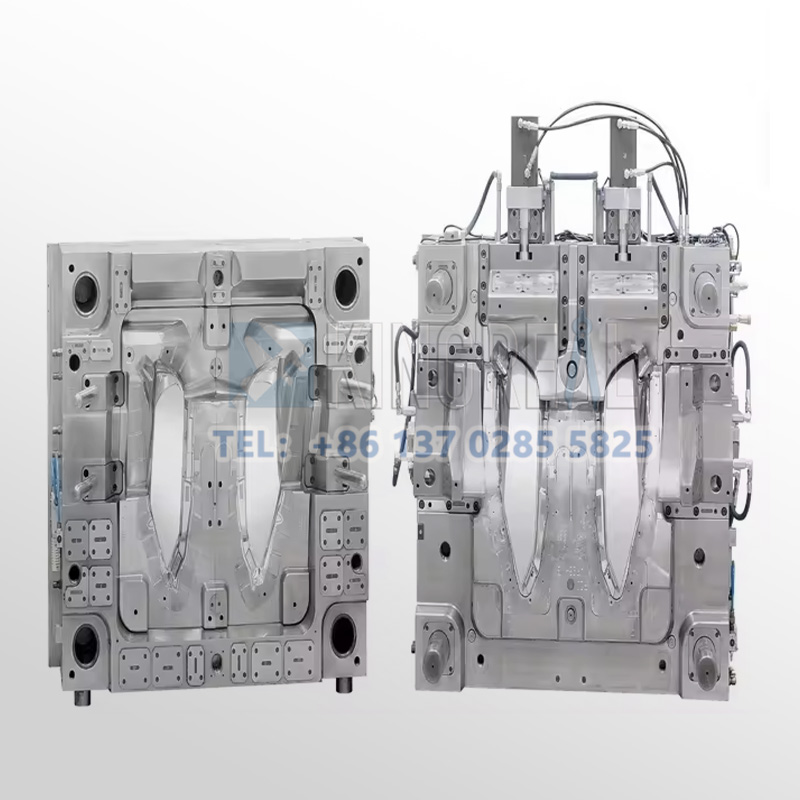

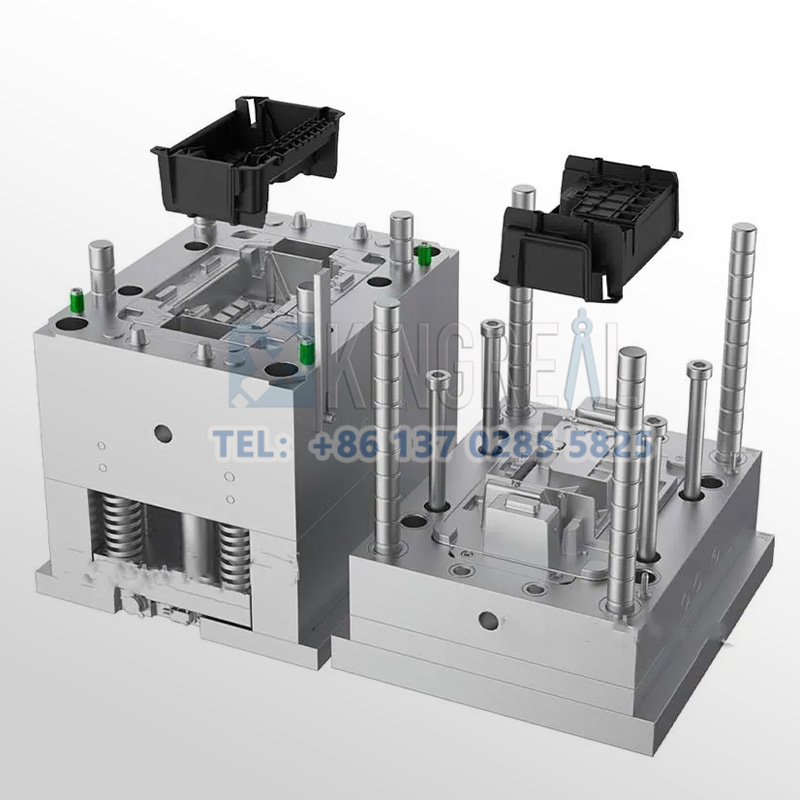

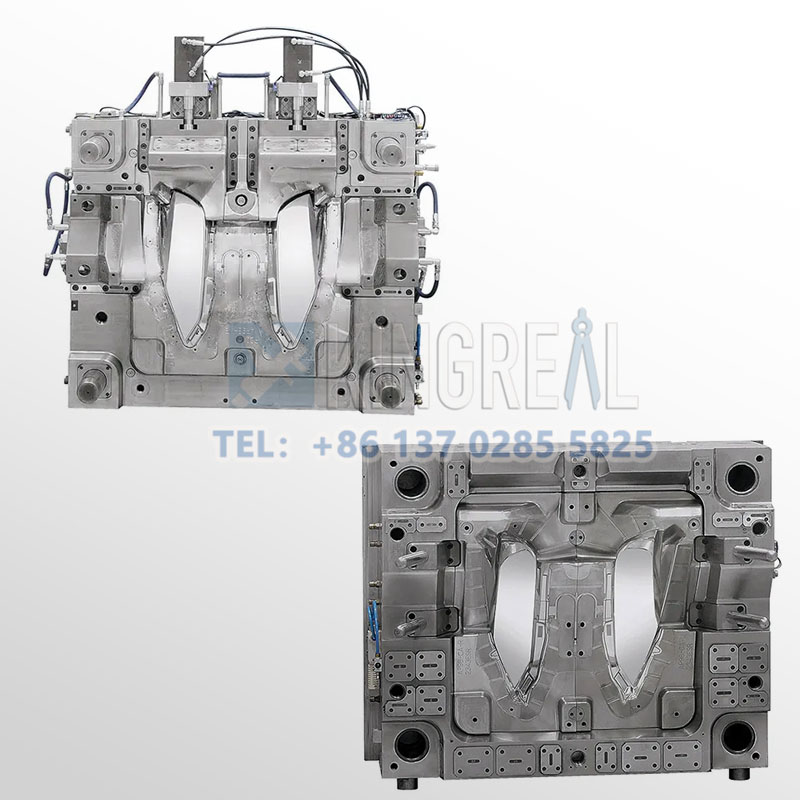

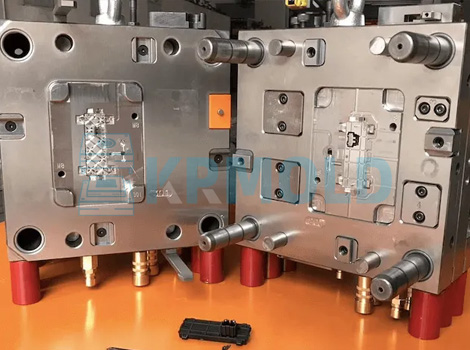

आवश्यकताओं और डिजाइन के पूरा होने के बाद, केआरएमोल्ड औपचारिक इंजेक्शन मोल्ड उत्पादन प्रक्रिया शुरू करेगा, बुनियादी सतह उपचार प्रक्रिया के लिए सामान्य मोल्ड स्टील का उपयोग करेगा, उसके बाद सीएनसी परिशुद्धता मशीनिंग, अधिकांश सामग्री को हटाने के लिए सीएनसी मिलिंग, प्रारंभिक प्रोफ़ाइल का गठन, और फिर मोल्ड की जटिल सतहों और प्रसंस्करण की गहरी गुहा संरचना के लिए ईडीएम द्वारा। मोल्ड की प्रारंभिक संरचना का उत्पादन पूरा होने के बाद, दर्पण पॉलिशिंग और मोल्ड फिट किया जाता है।

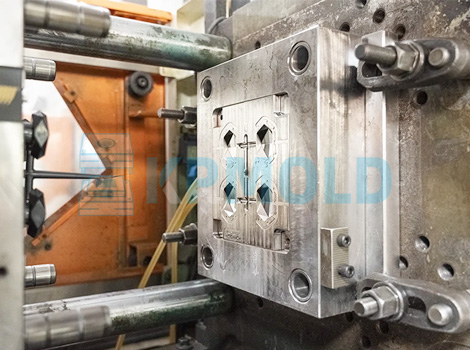

एयरोस्पेस प्लास्टिक इंजेक्शन मोल्ड्स के उत्पादन के बाद, उपकरण की परिशुद्धता का निरीक्षण क्वाड्रेटिक और क्यूबिक युआन जैसे परिशुद्धता निरीक्षण उपकरणों का उपयोग करके किया जाता है। इस बीच, केआरएमोल्ड कारखाने में इंजेक्शन मोल्ड्स की असेंबली और ट्रायल मोल्डिंग प्रक्रिया की व्यवस्था करेगा, इंजेक्शन मोल्डिंग मशीन पर मोल्ड्स स्थापित करेगा, उचित प्रक्रिया मापदंडों को सेट करेगा, और यह जांचने के लिए छोटे बैच का ट्रायल उत्पादन करेगा कि क्या उत्पादों में सिकुड़न, बुलबुले, वार-पेज, शॉर्ट शॉट और गड़गड़ाहट जैसी कोई गुणवत्ता की समस्या है।

आम एयरोस्पेस इंजेक्शन मोल्ड मोल्डिंग प्रक्रियाएं

——

1.गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग, गेम

एयरोस्पेस इंजेक्शन मोल्ड्स गेम इंजेक्शन मोल्डिंग प्रक्रिया का उपयोग करते हैं, पिघले हुए प्लास्टिक को मोल्ड में इंजेक्ट करने के बाद, प्लास्टिक को प्रवाह में धकेलने के लिए गुहा में उच्च दबाव वाले नाइट्रोजन को इंजेक्ट किया जाता है, ताकि भाग के अंदर एक खोखली संरचना बन जाए। गेम इंजेक्शन मोल्डिंग का उपयोग आमतौर पर असमान दीवार मोटाई वाले भागों के लिए किया जाता है, और यह आंतरिक तनाव को कम कर सकता है और विकृतियों से बच सकता है। यह आंतरिक तनाव को कम कर सकता है, विकृतियों से बच सकता है, और हल्के और उच्च कठोरता वाले एयरोस्पेस भागों का उत्पादन कर सकता है।

इंजेक्शन मोल्ड्स के प्रतिनिधि: जैसे सीट आर्मरेस्ट, इंस्ट्रूमेंट पैनल फ्रेम इंजेक्शन मोल्ड्स।

एयरोस्पेस इंजेक्शन मोल्ड्स में दो अलग-अलग प्लास्टिक सामग्रियों को एक ही मोल्ड में क्रमिक रूप से इंजेक्ट करने के लिए दो-शॉट इंजेक्शन मोल्डिंग का उपयोग किया जाता है, जिससे बहु-सामग्री या दो-रंग प्रभाव बनता है, जिसका उपयोग आमतौर पर एयरोस्पेस इंटीरियर, नियंत्रण पैनल, बटन और अन्य इंजेक्शन मोल्डेड उत्पादों के बहु-सामग्री संयोजन का उत्पादन करने के लिए किया जाता है।

पारंपरिक इंजेक्शन मोल्डिंग सबसे आम इंजेक्शन मोल्डिंग प्रक्रिया है, उत्पादन प्रक्रिया आमतौर पर प्लास्टिक कणों को गर्म करने के लिए होती है ताकि यह प्रवाह अवस्था में पिघल जाए, उच्च दबाव इंजेक्शन मोल्ड गुहा, मोल्ड गुहा को भरें। फिर इसे ठंडा किया जाता है और ठीक किया जाता है, और भाग को आकार दिया जाता है और डिमोल्ड किया जाता है। इसका उपयोग आमतौर पर छोटे से मध्यम आकार के भागों जैसे एयरोस्पेस उपकरण, इलेक्ट्रॉनिक कनेक्टर, पाइप फिटिंग और अन्य छोटे और मध्यम आकार के भागों के लिए आंतरिक भागों का उत्पादन करने के लिए किया जाता है।

एयरोस्पेस भागों के लिए सामान्य इंजेक्शन मोल्डिंग सामग्री

——

"विमानन उद्योग में, प्लास्टिक के हिस्सों को हल्के वजन, उच्च शक्ति, उच्च तापमान प्रतिरोध, संक्षारण प्रतिरोध, लौ मंदक और इतने पर की आवश्यकताओं को पूरा करने की आवश्यकता होती है। इसलिए, एयरोस्पेस इंजेक्शन मोल्डिंग में आमतौर पर उपयोग की जाने वाली सामग्री मुख्य रूप से उच्च-प्रदर्शन इंजीनियरिंग प्लास्टिक हैं, और केआरएमोल्ड एयरोस्पेस उद्योग इंजेक्शन मोल्ड विभिन्न सामग्रियों की उत्पादन आवश्यकताओं को पूरा कर सकते हैं।"

कच्चे माल के रूप में पॉलीइथर ईथर कीटोन का उपयोग करके इंजेक्शन मोल्डिंग द्वारा ढाले गए एयरोस्पेस भागों में उच्च तापमान प्रतिरोध, उच्च शक्ति और संक्षारण प्रतिरोध के फायदे हैं, और इन्हें विमान इंजन के आसपास लंबे समय तक इस्तेमाल किया जा सकता है, और ये ईंधन तेल, हाइड्रोलिक तरल पदार्थ, सॉल्वैंट्स आदि के प्रतिरोधी हैं। आम इंजेक्शन मोल्डेड भागों में विमानन पाइप, बॉडी इंटीरियर, इलेक्ट्रॉनिक कनेक्टर और बीयरिंग शामिल हैं। आम इंजेक्शन मोल्डेड भागों में विमानन ट्यूब, धड़ इंटीरियर, इलेक्ट्रॉनिक कनेक्टर और बीयरिंग आदि शामिल हैं।

2. पॉलीइथेरिमाइड (पीईआई, अल्टेम®)

कच्चे माल के रूप में पी का उपयोग करके इंजेक्शन मोल्डिंग द्वारा ढाले गए एयरोस्पेस पार्ट्स उच्च कठोरता, प्रभाव प्रतिरोध और उत्कृष्ट विद्युत इन्सुलेशन गुण प्राप्त कर सकते हैं, यह सुनिश्चित करते हुए कि भागों को लंबे समय तक उपयोग से विकृत नहीं किया जाएगा, और उच्च-तनाव वाले वातावरण में उपयोग के लिए उपयुक्त हैं। आम इंजेक्शन मोल्डेड पार्ट्स में एविएशन सीट पार्ट्स, केबिन विंडो फ्रेम, केबल सपोर्ट और रेडोम शामिल हैं।

3. पॉलीफेनिलीन सल्फाइड (पीपीएस)

आम तौर पर, पीपीएस का उपयोग एयरोस्पेस उद्योग के भागों जैसे ईंधन पाइप, इंजन भागों, विद्युत कनेक्टर, गियर और हीट शील्ड आदि के इंजेक्शन मोल्डिंग में किया जाता है। यह उच्च तापमान प्रतिरोध, उच्च आयामी स्थिरता और अच्छे घर्षण प्रतिरोध में सक्षम है, और घर्षण भागों के लिए उपयुक्त है।

सामान्य प्रश्न:

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

2. इंजेक्शन मोल्ड के लिए कोटेशन प्राप्त करने में कितना समय लगता है?

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

3. इंजेक्शन मोल्ड के लिए लीड समय क्या है?

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।