डबल शॉट मोल्डिंग क्या है?

——

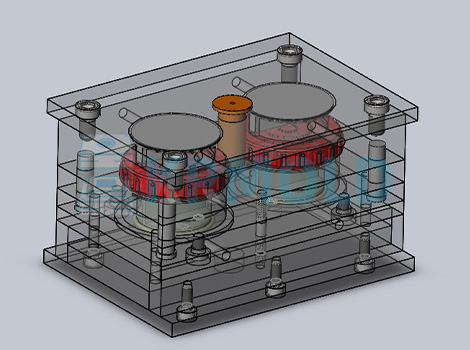

डबल शॉट इंजेक्शन मोल्डिंग तकनीक, जिसे 2K इंजेक्शन मोल्डिंग तकनीक के रूप में भी जाना जाता है, दो प्लास्टिक सामग्रियों को मिलाकर और इंजेक्ट करके प्लास्टिक उत्पादों के निर्माण की एक प्रक्रिया है। इसके मूल में एक मोल्ड घटक का उपयोग करके आकार को आकार देना और मोल्डिंग के काम को मोल्ड के भीतर वेल्डिंग करना शामिल है। मोल्डिंग सिद्धांत यह है कि दो अलग-अलग प्लास्टिक सामग्रियों को प्लास्टिकीकृत और ढाला जाता है, और फिर दो शॉट इंजेक्शन मोल्डिंग के प्रभाव को प्राप्त करने के लिए मोल्ड में ठीक से वेल्डेड और स्थापित किया जाता है।

दो शॉट मोल्डिंग उत्पादों को उत्पाद संरचना और उपस्थिति की विविध आवश्यकताओं को पूरा करने के लिए डिज़ाइन किया गया है। मोल्डिंग विधियों में दो शॉट मोल्डिंग, मिश्रित-रंग मोल्डिंग, दो-सामग्री सैंडविच, लाइनर ट्रिम मोल्डिंग और कोर-ड्राइंग दो-रंग मोल्ड शामिल हैं। केआरएमोल्ड, चीन में इंजेक्शन मोल्ड उत्पादों के एक पेशेवर निर्माता के रूप में, इंजेक्शन मोल्ड के डिजाइन और उत्पादन में ग्राहकों की विभिन्न उत्पादन आवश्यकताओं को पूरा करने और मोल्ड के डिजाइन के माध्यम से विभिन्न इंजेक्शन मोल्डिंग प्रक्रियाओं को साकार करने के लिए प्रतिबद्ध है।

डबल शॉट मोल्डिंग डिज़ाइन सुविधा

——

दो शॉट इंजेक्शन मोल्डेड उत्पादों का संरचनात्मक डिजाइन साधारण प्लास्टिक उत्पादों की तुलना में अधिक जटिल है। चूंकि उत्पाद दो अलग-अलग सामग्रियों से इंजेक्शन मोल्ड किया जाता है, इसलिए इसमें अद्वितीय विशेषताएं होती हैं, जो एकल सामग्री इंजेक्शन मोल्डेड उत्पादों से मौलिक रूप से अलग होती हैं। संरचनात्मक डिजाइन की प्रक्रिया में, दो सामग्रियों की संगतता पर पूरी तरह से विचार किया जाना चाहिए, और सामग्री मिश्रण अनुपात और कनेक्शन विधि को उत्पाद के कार्य और उपयोग के वातावरण के साथ अनुकूलित किया जाना चाहिए।

दो शॉट इंजेक्शन मोल्डिंग तकनीक में, सही दो सामग्रियों का चयन करना महत्वपूर्ण है। आम तौर पर, ये दो सामग्रियाँ अलग-अलग रंगों की प्लास्टिक होंगी, जो न केवल तैयार इंजेक्शन मोल्डेड उत्पाद की ताकत और स्थायित्व को बढ़ाती हैं, बल्कि इसकी चिकनी फ्यूजन मोल्डिंग को भी बढ़ावा देती हैं। दो शॉट इंजेक्शन मोल्डेड उत्पादों के प्रदर्शन और गुणवत्ता को सामग्रियों के सावधानीपूर्वक चयन और इंजेक्शन मापदंडों के उचित नियंत्रण के माध्यम से और अधिक अनुकूलित किया जा सकता है।

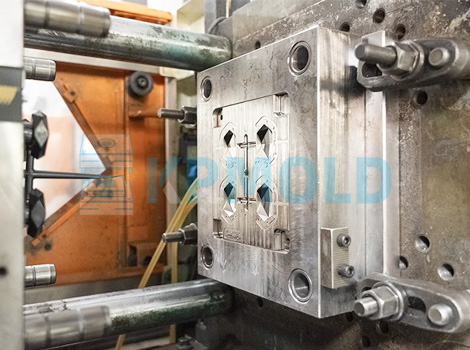

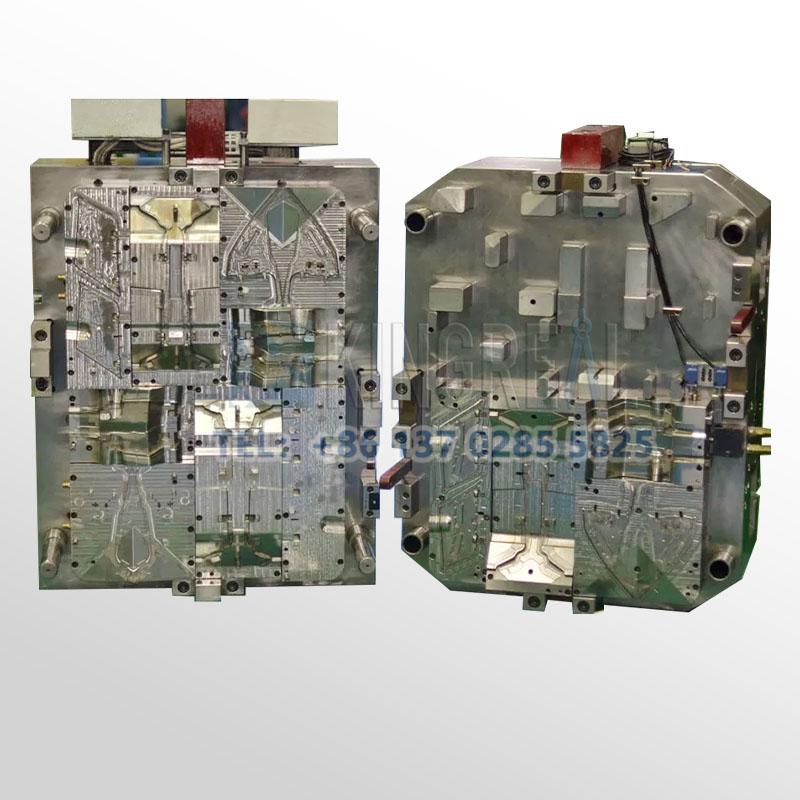

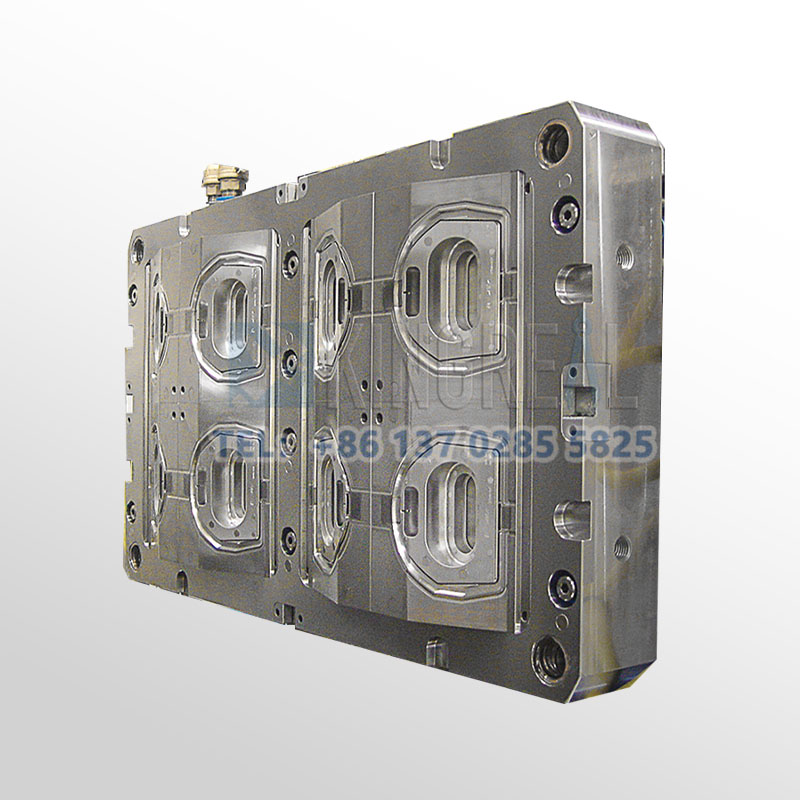

दो शॉट कलर इंजेक्शन मोल्डिंग में मोल्ड डिज़ाइन की भी अपनी विशिष्टता है। मोल्डिंग भाग को दो इंजेक्शन मोल्ड के अवतल और उत्तल खांचे के डिज़ाइन पर विशेष ध्यान देने की आवश्यकता होती है ताकि यह सुनिश्चित किया जा सके कि उनका बारीकी से मिलान किया जा सके। इसके अलावा, मोल्ड रिलीज तंत्र का डिज़ाइन भी महत्वपूर्ण है, क्योंकि दूसरे इंजेक्शन के बाद रिलीज ऑपरेशन करना अक्सर आवश्यक होता है। विभिन्न इंजेक्शन विधियों और डेमोल्डिंग परिदृश्यों, जैसे कि ऊर्ध्वाधर रोटरी इंजेक्टर के साथ डेमोल्डिंग और हाइड्रोलिक्स के साथ डेमोल्डिंग, को सावधानीपूर्वक भेदभाव और डिजाइन की आवश्यकता होती है।

"इसके साथ ही, प्रक्रिया की जटिलता और शक्ति के उपयोग का विस्तृत विश्लेषण करना भी आवश्यक है ताकि यह सुनिश्चित किया जा सके कि दो-रंग इंजेक्शन मोल्डेड उत्पाद प्रासंगिक सामग्री मानकों और प्रदर्शन आवश्यकताओं को पूरा कर सकें।ध्द्ध्ह्ह

डबल शॉट मोल्डिंग का लाभ

——

1. इंजेक्शन मोल्डेड उत्पादों के यांत्रिक गुणों में सुधार करें

दो शॉट इंजेक्शन मोल्डिंग का उपयोग करके निर्मित उत्पाद उत्कृष्ट यांत्रिक गुण प्रदर्शित करते हैं। मोल्डिंग प्रक्रिया के दौरान, उत्पाद की विभिन्न परतें एक आणविक बंधन बनाती हैं, जिससे सामग्री का एक अच्छा विकल्प मिलता है। यह बंधन आमतौर पर पारंपरिक मोल्डिंग और असेंबली से अधिक मजबूत होता है, और ओवरमोल्डिंग और इंसर्ट मोल्डिंग से भी अधिक मजबूत होता है।

2. इंजेक्शन मोल्डेड उत्पादों के सौंदर्य में सुधार करें

डबल शॉट मोल्डिंग प्रक्रिया में बने उत्पाद अपने वांछित संरचनात्मक गुणों को बनाए रखते हुए भी शानदार दिख सकते हैं। इस प्रक्रिया में, पहले चरण में भार वहन करने वाले संरचनात्मक घटकों को ढाला जा सकता है, जबकि दूसरे चरण में अधिक आकर्षक सामग्रियों का उपयोग करके अंतिम रूप दिया जा सकता है।

3. बेहतर उत्पाद एर्गोनॉमिक्स

डबल शॉट इंजेक्शन मोल्डिंग प्रक्रिया एर्गोनॉमिक रूप से डिज़ाइन किए गए उत्पादों के सही निर्माण की अनुमति देती है। संरचनात्मक प्लास्टिक को आसानी से कवर किया जा सकता है या उन सामग्रियों के साथ जोड़ा जा सकता है जो मानव-मशीन इंटरफ़ेस के लिए अधिक उपयुक्त हैं। नरम रबर सामग्री मानव हाथों के लिए अधिक उपयुक्त है क्योंकि यह बेहतर पकड़ और नरम स्पर्श प्रदान करती है।

4. उत्पादन समय में कमी

दो-रंग इंजेक्शन मोल्डिंग का निर्णायक लाभ उत्पादन समय की बचत है। चूंकि प्रक्रिया में कई ग्रेड जोड़े जा सकते हैं, इसलिए आइटम की द्वितीयक असेंबली की आमतौर पर आवश्यकता नहीं होती है। पारंपरिक इंजेक्शन मोल्डिंग की विनिर्माण प्रक्रिया में जो एक पूर्ण दूसरा चरण होता, उसे अब एक संयुक्त मोल्डिंग प्रक्रिया में पूरा किया जा सकता है।

5. बेहतर उत्पादन क्षमता

यहीं पर डबल शॉट इंजेक्शन मोल्डिंग वास्तव में फर्क करती है। दो-रंग इंजेक्शन मोल्डिंग उत्पादन लाइनों को पहले से कहीं कम उत्पादन चरणों में अधिक जटिल उत्पाद बनाने की अनुमति देती है। पारंपरिक इंजेक्शन मोल्डिंग प्रक्रिया पर विचार करें: यदि किसी उत्पाद में दो अलग-अलग सामग्रियाँ हैं, तो उसे दो अलग-अलग सांचों में अलग-अलग ढाला जाना चाहिए, उसके बाद मैन्युअल असेंबली चरण होना चाहिए। दो शॉट इंजेक्शन मोल्डिंग में, दो घटकों को न केवल एक मोल्ड सेटअप में ढाला जाता है, बल्कि बिना किसी असेंबली के एक साथ जोड़ा भी जाता है।

6. बेहतर इंजेक्शन मोल्डिंग परिशुद्धता

दो शॉट इंजेक्शन मोल्डिंग पारंपरिक मोल्डिंग और असेंबली की तुलना में बहुत सटीक विनिर्माण प्रदान करता है, और यहां तक कि इंसर्ट मोल्डिंग जैसी आधुनिक प्रक्रियाओं की भी तुलना में। चूंकि अर्ध-तैयार उत्पादों को चरणों के बीच मोल्ड से निकालने की आवश्यकता नहीं होती है, इसलिए सामग्री के गलत संरेखण की कोई संभावना नहीं होती है। यदि थर्मल प्रभावों को अच्छे उत्पाद डिज़ाइन के माध्यम से ठीक से नियंत्रित किया जाता है, तो अंतिम परिणाम वास्तव में मोल्ड जितना ही सटीक हो सकता है।

दो शॉट इंजेक्शन मोल्ड डिजाइन के मुख्य बिंदु

——

1. मोल्डिंग भाग

दो शॉट इंजेक्शन मोल्ड का मोल्डिंग हिस्सा मूल रूप से सामान्य इंजेक्शन मोल्ड के समान है, अंतर यह है कि हमें इंजेक्शन मोल्ड उत्तल मोल्ड के दो पदों पर विचार करना चाहिए, और अवतल मोल्ड को दो उत्तल मोल्डों के साथ अच्छी तरह से मेल खाना चाहिए। आम तौर पर, ढाला भाग छोटे होते हैं।

2. डिमोल्डिंग तंत्र

चूंकि दो-रंग के प्लास्टिक भागों को केवल दूसरे इंजेक्शन के बाद ही डिमोल्ड किया जा सकता है, इसलिए प्राथमिक इंजेक्शन डिवाइस पर डिमोल्डिंग तंत्र काम नहीं करेगा। इंजेक्शन मोल्डिंग मशीन के क्षैतिज घुमाव के लिए, इंजेक्शन मोल्डिंग मशीन के इजेक्टर तंत्र के लिए मोल्ड रिलीज का उपयोग किया जा सकता है, जबकि इंजेक्शन मोल्डिंग मशीन के ऊर्ध्वाधर घुमाव के लिए, इंजेक्शन मोल्डिंग मशीन के इजेक्टर तंत्र का उपयोग करना असंभव है, लेकिन रोटरी टेबल हाइड्रोलिक इजेक्टर रिलीज तंत्र पर स्थापित किया जा सकता है।

3. डालने की प्रणाली

दो शॉट इंजेक्शन के कारण, डालने की प्रणाली को प्राथमिक इंजेक्शन डालने की प्रणाली और द्वितीयक इंजेक्शन डालने की प्रणाली में विभाजित किया जाता है, जो क्रमशः दो इंजेक्शन उपकरणों से आते हैं।

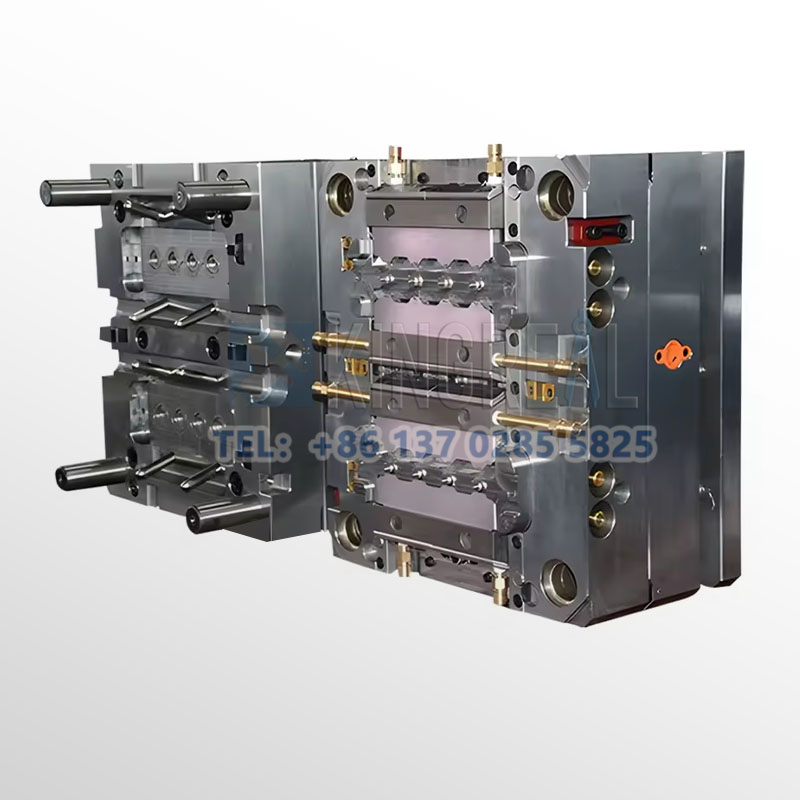

4. मोल्ड बॉडी

चूंकि दो शॉट इंजेक्शन मोल्डिंग की मोल्डिंग विधि अधिक विशेष है, इसलिए इसे एक दूसरे के साथ सहयोग और समन्वय करने की आवश्यकता है, इसलिए मोल्ड गाइडिंग उपकरणों के दो जोड़े का आकार और परिशुद्धता समान होनी चाहिए। क्षैतिज रोटरी इंजेक्शन मोल्डिंग मशीन के लिए, मोल्ड की समापन ऊंचाई समान होनी चाहिए, मोल्ड के दो जोड़े का केंद्र रोटेशन के एक ही त्रिज्या में होना चाहिए, और अंतर 180 है। ऊर्ध्वाधर रोटरी इंजेक्शन मोल्डिंग मशीन के लिए, मोल्ड के दो जोड़े एक ही अक्ष में होने चाहिए!

दो-रंग इंजेक्शन मोल्डिंग के लिए सामान्य सामग्री संयोजन

——

| प्रथम सामग्री (कठोर प्राथमिक सामग्री) | द्वितीय सामग्री (द्वितीयक सामग्री) | अनुप्रयोग उदाहरण |

| एबीएस (एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन) | पीसी (पॉलीकार्बोनेट) | पारदर्शी + अपारदर्शी उत्पाद, जैसे कैमरा हाउसिंग |

| पीसी (पॉलीकार्बोनेट) | पीयू (थर्मोप्लास्टिक पॉलीयूरेथेन) | खेल पकड़, रिमोट |

| पीपी (पॉलीप्रोपाइलीन) | टीपीई (थर्मोप्लास्टिक इलास्टोमर्स) | टूथब्रश ग्रिप्स, रेज़र हैंडल |

| पीबीटी (पॉलीब्यूटिलीन टेरेफ्थेलेट) | टीपीयू (थर्मोप्लास्टिक पॉलीयूरेथेन) | ऑटोमोटिव पुश बटन, इलेक्ट्रॉनिक उपकरण |

| पीए (नायलॉन) | टीपीई (थर्मोप्लास्टिक इलास्टोमर) | पावर टूल हैंडल |

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।