मल्टी कैविटी इंजेक्शन मोल्डिंग क्या है?

——

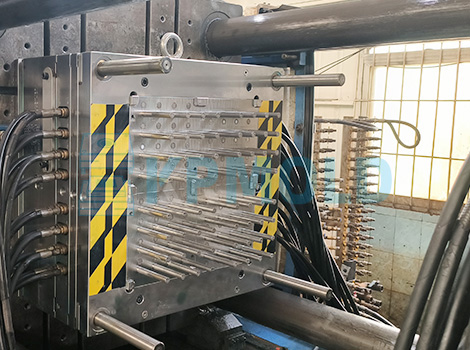

मल्टी-कैविटी इंजेक्शन मोल्डिंग में मल्टी-कैविटी इंजेक्शन मोल्ड का उपयोग किया जाता है, एक ही मोल्ड में कई समान कैविटी को एकीकृत करके, प्रत्येक कैविटी उत्पाद की ज्यामिति और संरचना को दोहराती है, इंजेक्शन मोल्डिंग प्रक्रिया आमतौर पर मुख्य मैनिफोल्ड में पिघले हुए प्लास्टिक का एक उच्च दबाव इंजेक्शन है ताकि सभी कैविटी को समान रूप से भरा जा सके, ताकि एक ही इंजेक्शन मोल्डिंग चक्र के भीतर कई समान भागों का एक साथ उत्पादन प्राप्त किया जा सके। अनुकूलित मल्टी-कैविटी इंजेक्शन मोल्ड का उपयोग विभिन्न प्रकार के प्लास्टिक भागों और घटकों के उच्च-मात्रा उत्पादन की जरूरतों को पूरा करने के लिए किया जाता है, जिससे उत्पादन दक्षता और आउटपुट बढ़ता है।

इंजेक्शन मोल्ड के क्षेत्र में एक पेशेवर निर्माता के रूप में, केआरएमोल्ड ग्राहकों को पूर्ण इंजेक्शन मोल्ड डिजाइन और उत्पादन समाधान प्रदान करने और ग्राहकों की वास्तविक उत्पादन आवश्यकताओं के आधार पर इंजेक्शन मोल्ड डिजाइन करने के लिए प्रतिबद्ध है। ऑटोमोटिव, मेडिकल, उपभोक्ता इलेक्ट्रॉनिक्स और घरेलू उपकरण उद्योगों में, जहाँ छोटे भागों की मांग बढ़ रही है, केआरएमोल्ड भागों के बड़े पैमाने पर उत्पादन को प्राप्त करने के लिए बड़े पैमाने पर इंजेक्शन मोल्डिंग उत्पादन की मांग को पूरा करने के लिए मल्टी-कैविटी इंजेक्शन मोल्ड डिजाइन करता है।

मल्टी कैविटी इंजेक्शन मोल्डिंग प्रक्रिया क्या है?

——

1.सामग्री की तैयारी

इंजेक्शन मोल्डिंग के लिए भागों के कच्चे माल के अनुसार, उपयुक्त प्लास्टिक कच्चे माल (जैसे पीपी, एबीएस, पीसी, पीए, आदि) का चयन किया जाता है और नमी को हटाने और मोल्डिंग दोषों को रोकने के लिए सुखाया जाता है।

2.प्लास्टिक पिघलना

इंजेक्शन मोल्डिंग मशीन का स्क्रू प्लास्टिक को गर्म करके उसे निर्धारित तापमान तक पिघला देता है, तथा पिघले हुए प्लास्टिक को स्क्रू में समान रूप से मिश्रित कर दिया जाता है, तथा तरलता सुनिश्चित करने के लिए उचित चिपचिपाहट बनाए रखी जाती है।

3.इंजेक्शन और फिलिंग

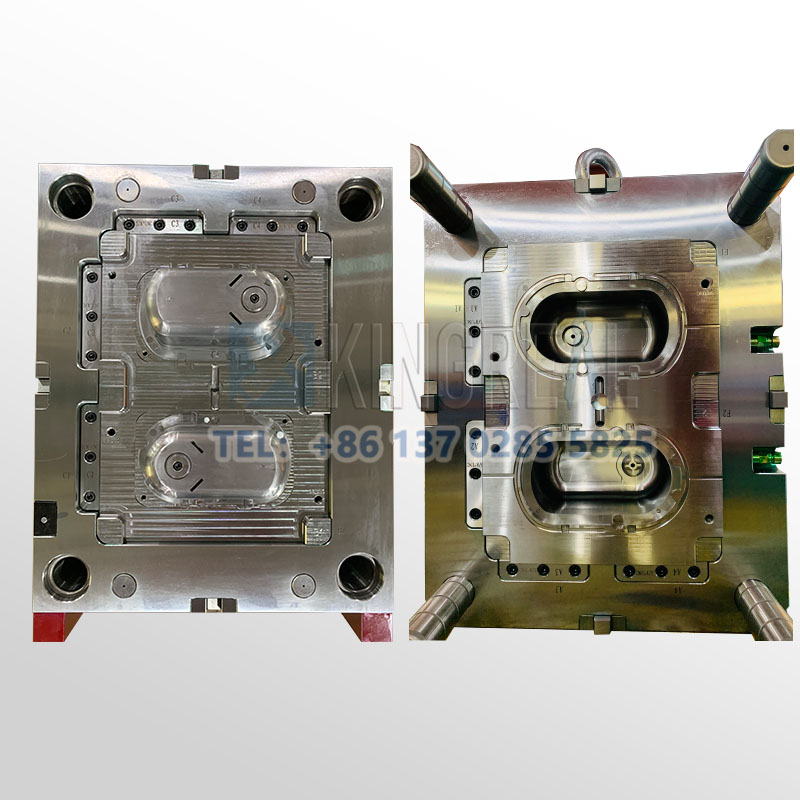

मल्टी-कैविटी इंजेक्शन मोल्ड के रनर और कैविटी में पिघले हुए प्लास्टिक को इंजेक्ट करना। सुनिश्चित करें कि रनर समान रूप से वितरित किए गए हैं ताकि प्लास्टिक एक साथ सभी कैविटी को भर सके ताकि उत्पाद में असमान वजन या दोष से बचा जा सके।

4.पैकिंग और कूलिंग

इंजेक्शन मोल्डिंग पूरी होने के बाद, प्लास्टिक को सिकुड़ने से रोकने और उत्पाद घनत्व को बढ़ाने के लिए भरने के बाद दबाव डाला जाता है। प्लास्टिक को मल्टी-कैविटी इंजेक्शन मोल्ड में ठीक किया जाता है, और एक समान मोल्ड तापमान सुनिश्चित करने और विरूपण और विरूपण को कम करने के लिए शीतलन जलमार्ग का उपयोग किया जाता है।

5.मोल्ड खोलना और निकालना

मल्टी-कैविटी इंजेक्शन मोल्ड खुलता है और उत्पाद को कैविटी से बाहर निकाला जाता है। उत्पाद को इजेक्शन सिस्टम के माध्यम से मोल्ड से बाहर धकेला जाता है। मल्टी-कैविटी मोल्ड को यह सुनिश्चित करना चाहिए कि सभी उत्पाद एक ही समय में आसानी से बाहर निकल जाएं ताकि चिपके या विकृत न हों।

मल्टी कैविटी इंजेक्शन मोल्डिंग का क्या लाभ है?

——

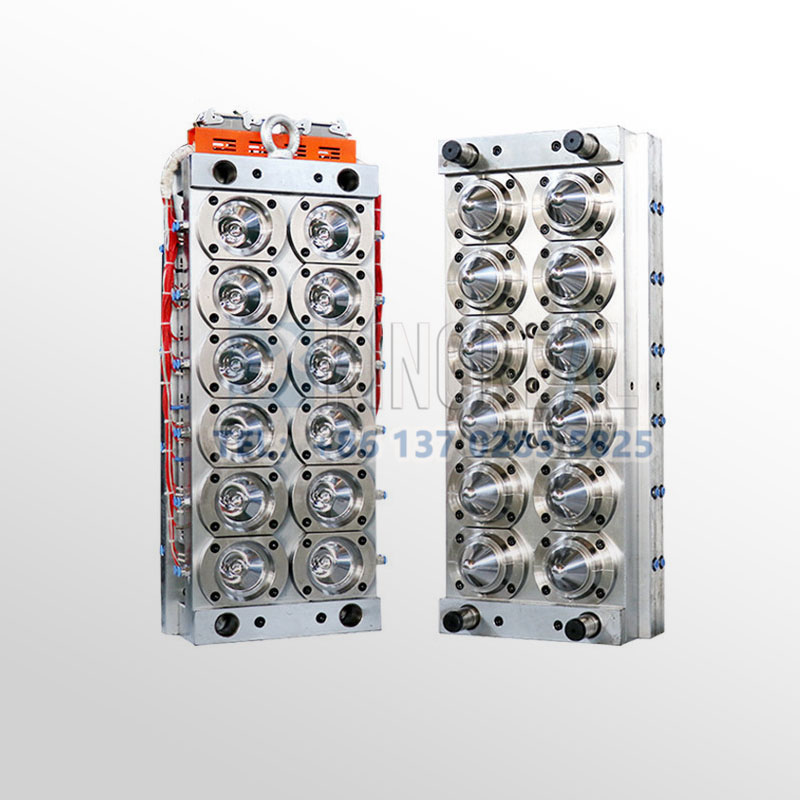

मल्टी-कैविटी इंजेक्शन मोल्ड एक ही मोल्डिंग से कई भागों का उत्पादन कर सकता है, जैसे कि 60 में से एक या 128 में से एक, आदि, ऑटोमोटिव पार्ट्स, इलेक्ट्रॉनिक हाउसिंग और अन्य उच्च मात्रा की मांग के लिए उपयुक्त है। मल्टी-कैविटी इंजेक्शन मोल्ड के उपयोग से उपकरणों की ऊर्जा खपत और अधिक उत्पादों पर फैले श्रम लागत को कम किया जा सकता है, अर्थव्यवस्था महत्वपूर्ण है।

मल्टी-कैविटी इंजेक्शन मोल्ड कैविटी स्थिरता डिजाइन आयामी सहनशीलता, स्थिर यांत्रिक गुणों को सुनिश्चित करता है, बैच अंतर को कम करता है। सामग्री उपयोग दर में सुधार उच्च है, अपशिष्ट को कम करें।

इंजेक्शन मोल्ड को प्रतिस्थापित करके या मापदंडों को समायोजित करके, इसे विभिन्न सामग्रियों और जटिल संरचनाओं के अनुकूल बनाया जा सकता है, और इसे इंसर्ट इंजेक्शन मोल्डिंग के साथ संयोजन में उपयोग किया जा सकता है।

मल्टी कैविटी इंजेक्शन मोल्डिंग के लिए आवेदन

——

| उद्योग उत्पाद | तकनीकी आवश्यकताएं |

बंपर इंजेक्शन मोल्ड, इंस्ट्रूमेंट पैनल इंजेक्शन मोल्ड, कनेक्टर इंजेक्शन मोल्ड। उच्च शक्ति, तापमान प्रतिरोध, उच्च मात्रा उत्पादन | |

| उपभोक्ता इलेक्ट्रॉनिक्स | मोबाइल फोन हाउसिंग इंजेक्शन मोल्ड, कीपैड इंजेक्शन मोल्ड, चार्जर असेंबली इंजेक्शन मोल्ड। उच्च सतह खत्म, आयामी सटीकता |

| चिकित्सा उपकरण | सिरिंज इंजेक्शन मोल्ड, जलसेक ट्यूब इंजेक्शन मोल्ड, सर्जिकल उपकरण आवास इंजेक्शन मोल्ड। जैव-संगतता, सड़न रोकनेवाला मोल्डिंग |

| पैकेजिंग उद्योग | बोतल कैप्स इंजेक्शन मोल्ड, खाद्य कंटेनर इंजेक्शन मोल्ड। हल्के वजन, तेजी से प्रोटोटाइप चक्र |

कोबहु-गुहा सांचों में पिघल प्रवाह असंतुलन को हल करने के लिए क्या उपाय हैं?

——

"इंजेक्शन मोल्डिंग प्रक्रिया में, पिघल प्रवाह असंतुलन के कई कारण हैं, जिनमें से तापमान परिवर्तन के कारण होने वाले प्रवाह असंतुलन का पता लगाना और उससे बचना विशेष रूप से कठिन है, जिससे इंजेक्शन मोल्डिंग उत्पादन में बहुत असुविधा होती है। तो, इसे हल करने का एक अच्छा तरीका क्या है?ध्द्धह्ह

मल्टी-कैविटी मोल्डिंग में, प्रत्येक कैविटी में एक समान और संतुलित मेल्ट फ्लो प्राप्त करना बहुत मुश्किल है। रनर सिस्टम में अलग-अलग गेट साइज़ या असंगत कतरनी पैटर्न जैसे कई कारक असंतुलित मेल्ट फ्लो का कारण बन सकते हैं। हॉट रनर सिस्टम में, हॉट गेट पर तापमान भिन्नता के कारण होने वाले फ्लो असंतुलन विशेष रूप से परेशानी भरे होते हैं और उनका निदान करना आसान नहीं होता है। हॉट रनर में तापमान भिन्नता न केवल एक ही इंजेक्शन चक्र के दौरान कैविटी के अंडरमोल्डिंग या फ्लैंगिंग का कारण बनती है, बल्कि अलग-अलग इंजेक्शन चक्रों के दौरान एक ही कैविटी में अलग-अलग स्थितियाँ भी पैदा करती है।

प्रत्येक गुहा में दबाव सेंसर लगाना एक अच्छा समाधान माना जाना चाहिए, जो प्रक्रिया की सटीकता को बेहतर बनाने में मदद करेगा। प्राप्त गुहा दबाव डेटा का विश्लेषण करके, चुने गए समाधान की प्रभावशीलता का मूल्यांकन किया जा सकता है और बंद-लूप प्रणाली से फीडबैक इंजेक्टर को प्रदान किया जा सकता है।

इस बिंदु पर, जब मोल्ड गुहा में दबाव एक पूर्व निर्धारित मूल्य तक पहुँच जाता है, तो इंजेक्टर इंजेक्शन चरण में प्रवेश करता है। दबाव सेंसर स्थापित करके, उपयोगकर्ता गुहाओं के बीच अलग-अलग दबाव चोटियों को स्पष्ट रूप से देखने में सक्षम होता है, और यहां तक कि यह भी देख सकता है कि प्रत्येक इंजेक्शन के दौरान कौन सी गुहा पहले भरती है और सबसे अधिक दबाव शिखर तक पहुँचती है।

इंजेक्शन मोल्ड डिजाइन के दृष्टिकोण से, केआरएमोल्ड रनर डिजाइन को अनुकूलित करने, पिघल प्रवाह व्यवहार की भविष्यवाणी करने, मैनिफोल्ड्स के आकार को समायोजित करने या ओवरफ्लो ज़ोन जोड़ने और कतरनी ताप अंतर को संतुलित करने के लिए सीएई सिमुलेशन टूल का उपयोग करता है, ताकि मोल्ड डिजाइन के दृष्टिकोण से प्रवाह संतुलन की समस्या को हल किया जा सके।

केआरएमोल्ड के बारे में

——

केआरएमओएलडी 200 से अधिक पेशेवर तकनीशियनों की विनिर्माण टीम, 30 से अधिक इंजीनियरों की तकनीकी अनुसंधान एवं विकास टीम, तथा बिक्री-पूर्व परामर्श से लेकर बिक्री-पश्चात रखरखाव तक पूर्ण-चक्र सेवा टीम के साथ परिशुद्धता मोल्ड डिजाइन और उत्पादन के क्षेत्र पर ध्यान केंद्रित करता है, जो मोल्ड डिजाइन, परिशुद्धता प्रसंस्करण से लेकर इंजेक्शन मोल्डिंग तक पूर्ण-प्रक्रिया सेवाएं प्रदान करता है।

केआरएमोल्ड मोल्ड अंतरराष्ट्रीय प्रथम श्रेणी के उपकरणों से सुसज्जित है जैसे कि सीएनसी मशीनिंग केंद्र, जापान मकिनो परिशुद्धता स्पार्क मशीन, जापान शैडिक वायर कटिंग मशीन, जापान तोशिबा इंजेक्शन मोल्डिंग मशीन और अन्य घरेलू और अंतरराष्ट्रीय प्रसिद्ध ब्रांडों के उत्पादन उपकरण, ± 0.002 मिमी प्रसंस्करण सटीकता प्राप्त करने के लिए, विभिन्न उच्च परिशुद्धता प्लास्टिक इंजेक्शन मोल्डों की जरूरतों को पूरा करने के लिए।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।