गैस-सहायता प्राप्त मोल्डिंग क्या है?

——

गैस-सहायता प्राप्त मोल्डिंग एक तकनीक है जिसका उपयोग इंजेक्शन मोल्डिंग उत्पादों को बनाने के लिए किया जाता है, बड़े पैमाने पर उत्पादन के लिए इंजेक्शन मोल्ड टूल के माध्यम से। गैस-सहायता प्राप्त मोल्डिंग का सिद्धांत उच्च दबाव गैस का उपयोग करके इंजेक्शन मोल्डेड भाग के अंदर एक खोखला क्रॉस-सेक्शन उत्पन्न करना है, दबाव बनाने के लिए गैस का उपयोग करना, उत्पाद के अवशिष्ट आंतरिक तनाव को कम करना, उत्पाद की सतह के संकोचन के निशान को खत्म करना, सामग्री को कम करना, व्यापक रूप से मोटी और पतली दीवार वाले मिश्रित प्लास्टिक भागों में उपयोग किया जाता है, जिन्हें संसाधित करना मुश्किल होता है, विधानसभा संरचना में भागों की संख्या को कम करना, मोल्ड, असेंबली लाइन और श्रम आवश्यकताओं को कम करने में मदद करना, इंजेक्शन दबाव की उत्पादन लागत को बचाना छोटा है।

यह मोटे और पतली दीवार वाले मिश्रित प्लास्टिक भागों के लिए व्यापक रूप से उपयोग किया जाता है जिन्हें संसाधित करना मुश्किल होता है, असेंबली संरचना में भागों की संख्या को कम करता है, मोल्ड, असेंबली लाइन और श्रम की मांग को कम करने में मदद करता है, और छोटे इंजेक्शन दबाव की आवश्यकता के द्वारा उत्पादन लागत को बचाता है। गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग खोखले उत्पादन करता है, वजन कम कर सकता है, सामग्री बचा सकता है, और मोल्ड से बाहर प्लास्टिक भागों के मोल्डिंग चक्र को छोटा कर सकता है अवशिष्ट तनाव छोटा है, विरूपण विरूपण छोटा है, अच्छी आयामी स्थिरता है।

गैस-सहायता प्राप्त मोल्डिंग प्रक्रिया को पूरा करने के लिए इंजेक्शन मोल्ड्स को कैसे डिज़ाइन किया जा सकता है?

——

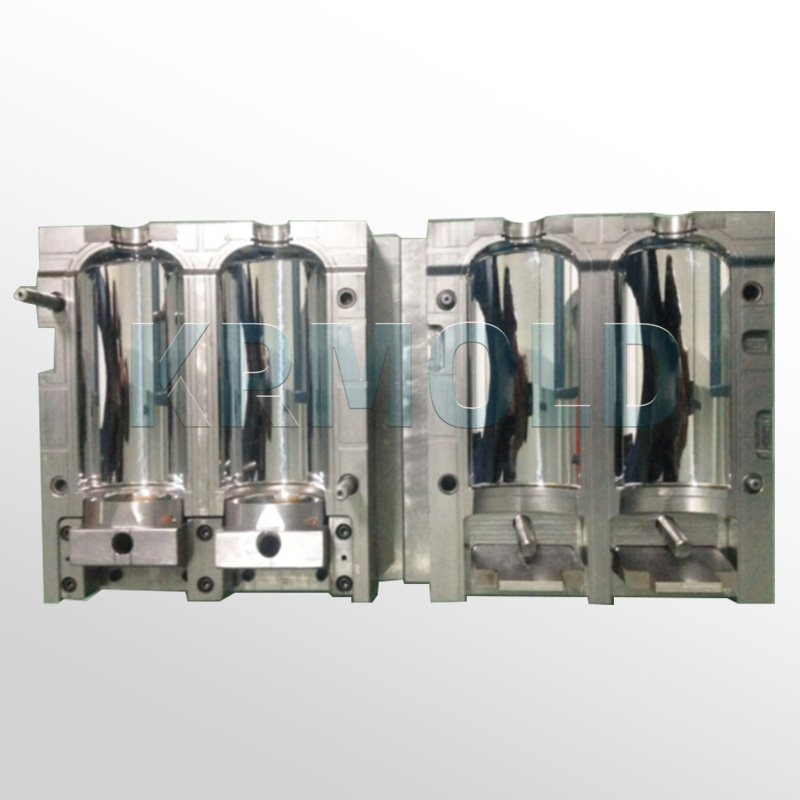

गैस चैनल इंजेक्शन मोल्ड का एक हिस्सा है जो उच्च दबाव वाली गैस को प्लास्टिक पिघल में निर्देशित करता है और इसे निर्धारित पथ के साथ प्रवाहित करता है, जो गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग प्रक्रिया की सटीकता के लिए बहुत महत्वपूर्ण है। केआरएमोल्ड आमतौर पर इंजेक्शन मोल्ड को डिजाइन करते समय प्लास्टिक मोल्डेड उत्पाद की मोटी दीवार क्षेत्र के लिए गैस चैनल बनाने पर विचार करता है।

आम तौर पर, विशेष इंजेक्शन बंदरगाह से गैस मुख्य प्रवाह चैनल के अंत को भरने के लिए प्लास्टिक पिघल में, बड़े क्षेत्रों की उत्पाद दीवार मोटाई और आंतरिक रिब के सुदृढीकरण या सुदृढीकरण, स्वतंत्र इंजेक्शन बंदरगाह और गेट एकीकृत प्रकार के लिए इंजेक्शन मोल्ड में।

इंजेक्शन मोल्ड्स में आमतौर पर मल्टी-पॉइंट गेट का इस्तेमाल किया जाता है ताकि प्लास्टिक गुहा को समान रूप से भर सके। ऐसे गेट से बचें जो पिघले हुए पदार्थ के प्रवाह को रोकने के लिए बहुत छोटे हों, जिसके परिणामस्वरूप गैस प्रवेश नहीं कर पाती। आम तौर पर, पिघले हुए पदार्थ के प्रवाह को नियंत्रित करने और भरने की एकरूपता में सुधार करने के लिए गैस-सहायता प्राप्त मोल्डिंग के लिए हॉट रनर का चयन किया जाता है।

ढ्ढढ्ढइंजेक्शन मोल्ड्स को डिज़ाइन करते समय, केआरएमोल्ड आमतौर पर मोल्ड किए गए उत्पाद के मोटे क्षेत्रों में गैस पथ बनाने पर विचार करता है, ताकि गैस अंदर एक खोखली संरचना बना सके, और गुहा की सतह में गैस के प्रवेश से बचने के लिए दबाव को समान रूप से वितरित करने की आवश्यकता होती है, जो सतह के दोषों का कारण बन सकती है। यह सुनिश्चित करने के लिए मृत कोनों से बचना भी आवश्यक है कि गैस को सुचारू रूप से डिस्चार्ज किया जा सके ताकि स्थिर गैस को मोल्डिंग दोष पैदा करने से रोका जा सके।

गैस-सहायता प्राप्त मोल्डिंग का लाभ

——

गैस सहायता प्राप्त इंजेक्शन मोल्डिंग के दौरान, उच्च दबाव वाली गैस उत्पाद के अंदर खोखले चैनल बनाती है, जिससे प्रयुक्त प्लास्टिक की मात्रा कम हो जाती है।

जबकि पारंपरिक इंजेक्शन मोल्डिंग में संपूर्ण गुहा को भरने की आवश्यकता होती है, गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग से कम प्लास्टिक के साथ समान उत्पाद संरचना प्राप्त की जा सकती है।

मोटी दीवार वाले भागों पर लागू, सामग्री संचय से बचने के लिए, वजन कम करने के दौरान, उत्पादन लागत को बराबर करने के लिए कच्चे माल के उपयोग को बहुत कम कर देता है।

गैस सहायता प्राप्त इंजेक्शन मोल्डिंग प्रक्रिया आंतरिक गैस के एकसमान दबाव और प्लास्टिक पिघल पर एकसमान तनाव सुनिश्चित करती है, जिससे शीतलन संकोचन के कारण होने वाली संकोचन और विरूपण समस्याओं को कम किया जा सकता है। यह असमान दीवार मोटाई वाले उत्पादों के लिए उपयुक्त है, विशेष रूप से मजबूत सलाखों, हैंडरेलों, ट्यूबलर संरचनाओं आदि, असमान संकोचन के कारण होने वाले सतह दोषों से बचने के लिए।

गैस की प्रवाह विशेषताओं के कारण, गैस सहायता प्राप्त इंजेक्शन मोल्डिंग प्लास्टिक पिघल को अधिक जटिल संरचनाओं, विशेष रूप से सुदृढ़ीकरण, मोटी दीवारों या गुहाओं वाले भागों को भरने की अनुमति देता है। उत्पादों को हल्का बनाने के लिए खोखले ढांचे का निर्माण किया जा सकता है, जैसे कि हैंडरेल, ट्यूबलर पार्ट्स, उपकरण आवास, आदि।

"पारंपरिक इंजेक्शन मोल्डिंग में, कई पिघली हुई धाराएँ मिलकर फ़्यूज़न रेखाएँ बनाती हैं, जो दिखावट और ताकत को प्रभावित करती हैं। गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग में संतुलित आंतरिक प्रवाह दबाव होता है, जो फ़्यूज़न के निशानों को कम कर सकता है और उत्पाद की सतह को चिकना और अधिक सुंदर बना सकता है।ध्द्ध्ह्ह

गैस-सहायता प्राप्त मोल्डिंग का अनुप्रयोग

——

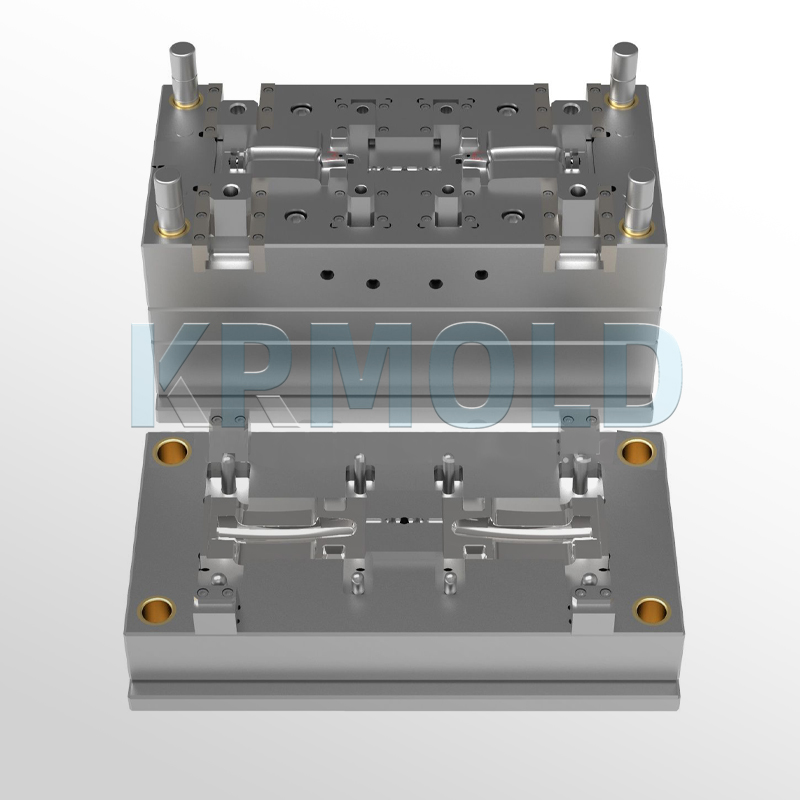

*दरवाज़े के हैंडल इंजेक्शन मोल्ड: गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग प्रक्रिया नियंत्रण द्वारा उत्पाद की दीवार की मोटाई 3.6 मिमी से 2.5 मिमी तक कम हो जाती है, जिससे 35% सामग्री की बचत होती है और असेंबली भागों की संख्या 17 से घटकर 8 हो जाती है।

*इंस्ट्रूमेंट पैनल इंजेक्शन मोल्ड: गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग एकीकृत सुदृढीकरण और स्नैप संरचना, अवशिष्ट तनाव में 50% की कमी, योग्य दर 95% तक बढ़ गई।

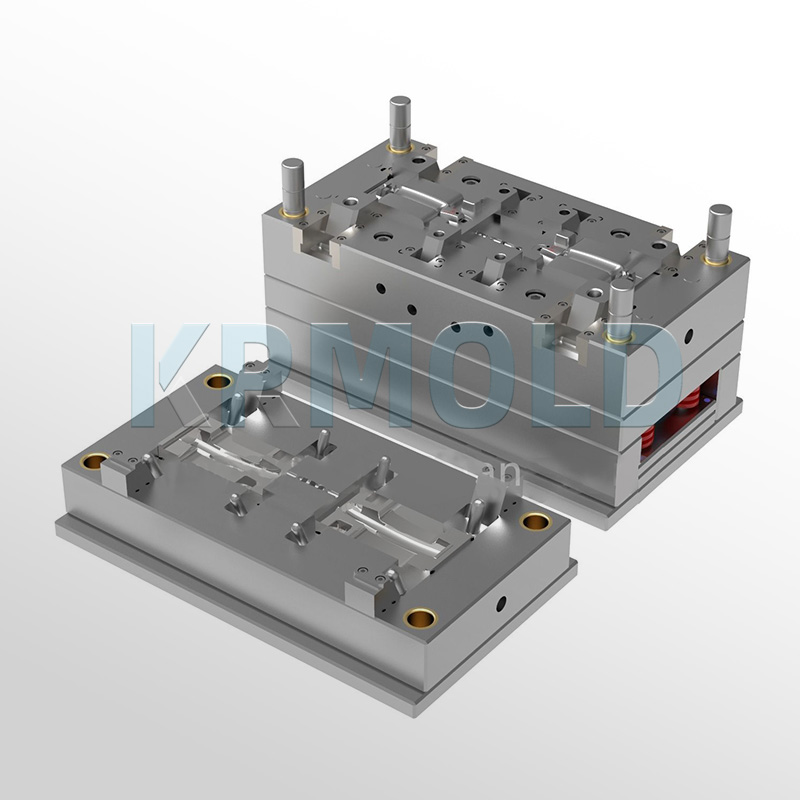

टीवी शेल इंजेक्शन मोल्ड: गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग प्रक्रिया का उपयोग करके इंजेक्शन मोल्डिंग के शीतलन समय को 60 सेकंड से 42 सेकंड तक संपीड़ित किया गया, जिससे दीवार की मोटाई की एकरूपता 40% बढ़ गई।

रेफ्रिजरेटर दरवाजा प्लेट इंजेक्शन मोल्ड: गैस-सहायता इंजेक्शन मोल्डिंग प्रक्रिया का उपयोग यह सुनिश्चित करने के लिए कि संगमरमर बनावट संकोचन के निशान के बिना, मोल्ड जीवन 30% तक बढ़ाया गया है।

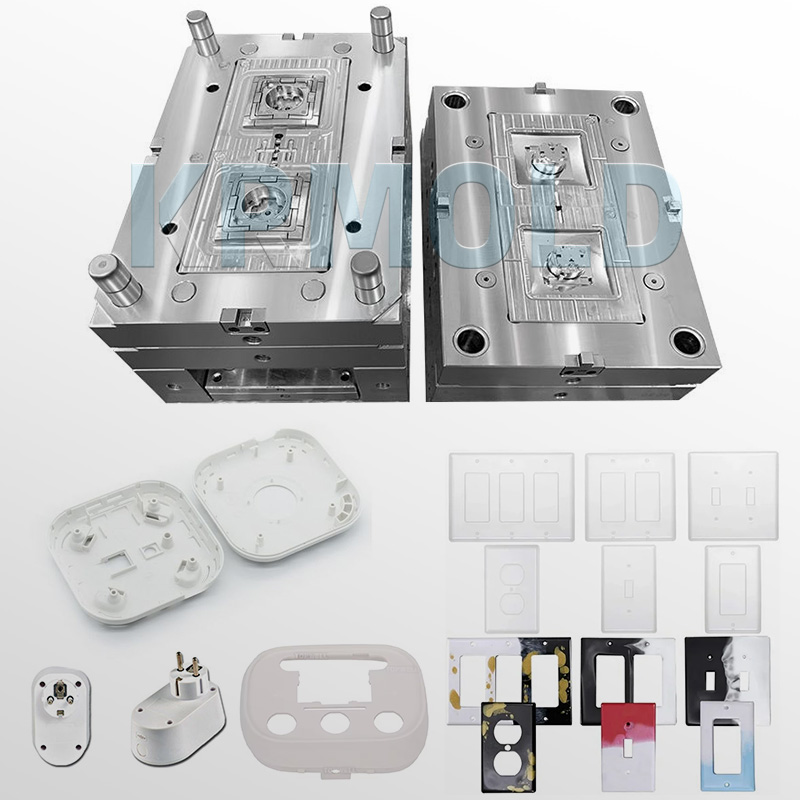

प्लास्टिक की कुर्सियों, साइकिल के फ्रेम, फिटनेस उपकरणों के हैंडल और अन्य इंजेक्शन मोल्डों में गैस-सहायता प्राप्त प्रौद्योगिकी के उपयोग से हल्के और मजबूत प्लास्टिक उत्पाद तैयार किए जा सकते हैं।

सामान्य प्रश्न:

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

2. इंजेक्शन मोल्ड के लिए कोटेशन प्राप्त करने में कितना समय लगता है?

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

3. इंजेक्शन मोल्ड के लिए लीड समय क्या है?

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।