आईएमडी इंजेक्शन मोल्डिंग क्या है?

——

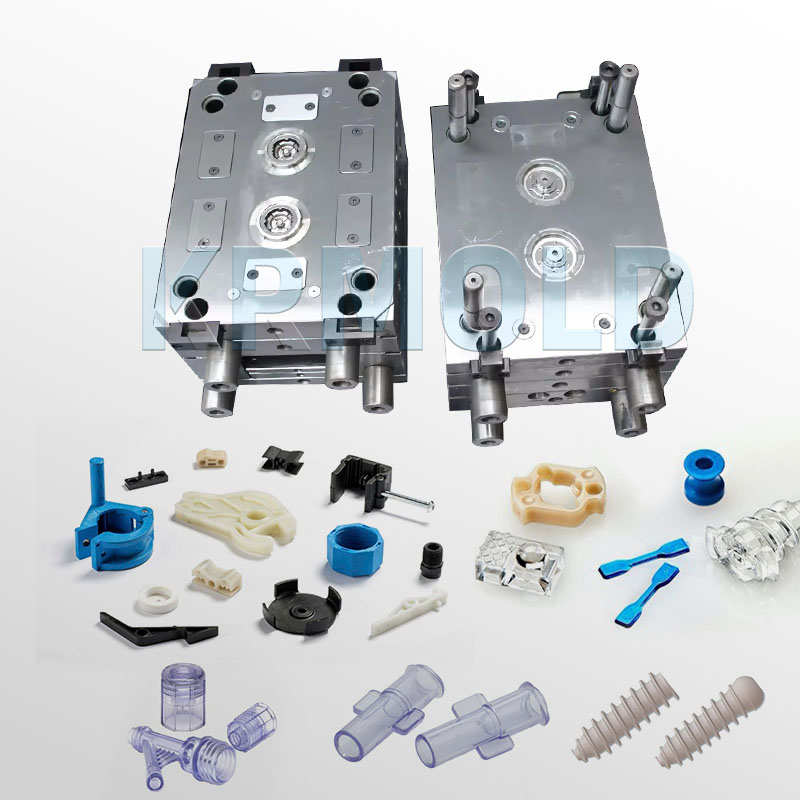

आईएमडी प्रक्रिया, जिसे इन-मोल्ड डेकोरेशन के नाम से जाना जाता है, एक सजावटी तकनीक है जो इंजेक्शन मोल्ड्स में प्लास्टिक रेजिन के साथ खूबसूरती से मुद्रित फिल्मों को जोड़ती है। इस प्रक्रिया के माध्यम से, प्लास्टिक उत्पाद की सतह को एक सुंदर मुद्रित बनावट और घर्षण और खरोंच के खिलाफ मजबूत सुरक्षा दी जाती है।

आईएमडी इंजेक्शन मोल्डिंग ऑटोमोटिव इंटीरियर, इलेक्ट्रॉनिक्स, घरेलू उपकरणों और चिकित्सा उपकरणों सहित उद्योगों की एक विस्तृत श्रृंखला में घटकों की इंजेक्शन मोल्डिंग आवश्यकताओं को पूरा करता है, ताकि जटिल पैटर्न और रंगीन लहजे के साथ सजावटी पैनल बनाए जा सकें जो उत्पादों को एक विशिष्ट अपील जोड़ते हैं। आईएमडी इंजेक्शन मोल्डिंग सजावटी परत की सुरक्षा के लिए एक कठोर, पारदर्शी फिल्म का उपयोग करता है। यह फिल्म पॉलीकार्बोनेट (पीसी) या पॉलिएस्टर (पीईटी) जैसी उच्च-प्रदर्शन सामग्री से बनी है, जो उत्कृष्ट घर्षण प्रतिरोध के साथ उच्च पारदर्शिता को जोड़ती है। हार्डनर या यूवी क्योरिंग लगाने से, फिल्म प्लास्टिक सब्सट्रेट से बंध जाती है, जिससे लंबे समय तक चलने वाला सजावटी प्रभाव सुनिश्चित होता है।

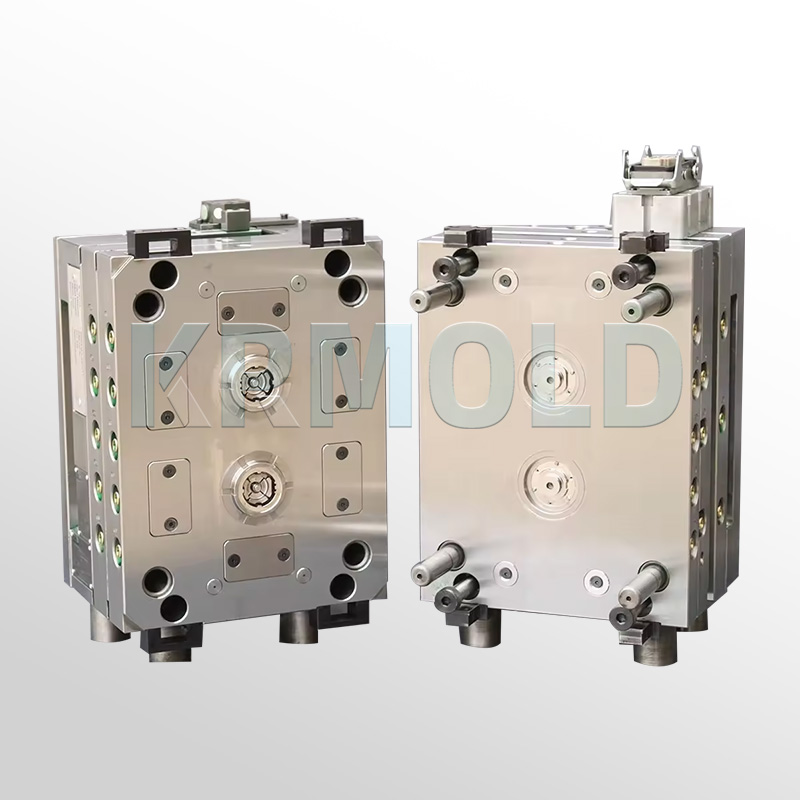

आईएमडी इंजेक्शन मोल्डिंग प्रक्रिया को पूरा करने के लिए, आईएमडी इंजेक्शन मोल्ड्स की मुख्य आवश्यकताएं उत्पाद परिशुद्धता, थर्मल प्रबंधन और सतह संरक्षण के इर्द-गिर्द घूमती हैं, और इंजेक्शन मोल्ड्स को फिल्म विशेषताओं, प्लास्टिक सब्सट्रेट गुणों और प्रक्रिया मापदंडों के व्यापक विचार के साथ डिजाइन करने की आवश्यकता होती है।

आईएमडी इंजेक्शन मोल्डिंग प्रसंस्करण क्या है?

——

1. फिल्म डिजाइन और मुद्रण: आईएमडी इंजेक्शन मोल्डिंग शुरू होने से पहले, पैटर्न को डिजाइन करने के लिए सीएडी को अपनाना आवश्यक है, स्क्रीन प्रिंटिंग या यूवी स्याही के माध्यम से उच्च परिशुद्धता मुद्रण का एहसास करना और यह सुनिश्चित करने के लिए 72 घंटे का इलाज परीक्षण पूरा करना आवश्यक है कि आसंजन ≥5N / सेमी है।

2. पोजिशनिंग और थर्मोफॉर्मिंग: फिल्म को काटने और पोजिशनिंग छेदों के साथ छिद्रित करने के बाद, इसे थर्मोफॉर्मिंग तकनीक के माध्यम से जटिल 3 डी सतहों के अनुकूल बनाया जाएगा।

3. इन-मोल्ड इंजेक्शन: मोल्डेड फिल्म को इंजेक्शन मोल्ड में रखें, प्लास्टिक के कच्चे माल को 80-120 ℃ मोल्ड तापमान पर इंजेक्ट करें, और फिल्म टूटने को रोकने के लिए मल्टी-स्टेज इंजेक्शन मापदंडों के माध्यम से भरने की गति और दबाव को नियंत्रित करें।

4. पोस्ट-प्रोसेसिंग: इंजेक्शन पूरा होने के बाद, मोल्ड को ठंडा किया जाता है और गड़गड़ाहट को दूर करने के लिए डिमोल्ड किया जाता है, और घर्षण प्रतिरोध को बढ़ाने के लिए एक सुरक्षात्मक कोटिंग के साथ छिड़का जाता है।

आईएमडी इंजेक्शन मोल्ड की डिज़ाइन विशेषता क्या है?

——

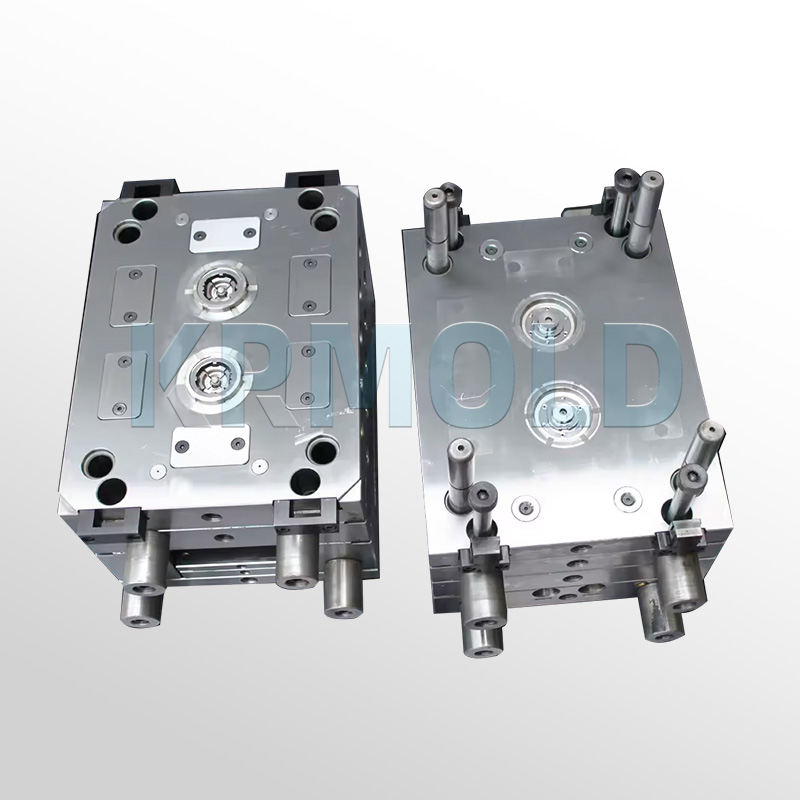

1. इंजेक्शन मोल्ड की सिकुड़न दर को बढ़ाएं

आईएमडी प्रक्रिया में, प्लास्टिक सब्सट्रेट और सतह पालतू फिल्म की ऊष्मा संकोचन दर अलग-अलग होती है, प्लास्टिक सब्सट्रेट के चारों ओर लपेटी गई फिल्म इसके संकोचन को सीमित कर देगी, अगर डिजाइन पारंपरिक संकोचन दर पर आधारित है तो तैयार उत्पाद के आयामी विचलन या यहां तक कि फिल्म क्रैकिंग की ओर ले जाएगा। सामान्य इंजेक्शन मोल्ड्स की संकोचन दर आमतौर पर 0.5% होती है, लेकिन आईएमडी मोल्ड्स को लगभग 0.3% (वास्तविक स्थिति के आधार पर) समायोजित करने की आवश्यकता होती है।

केआरएमओडीएलडी को इंजेक्शन मोल्ड्स का उत्पादन करते समय सीएई सिमुलेशन के माध्यम से मोल्ड के गुहा आकार को अनुकूलित करने की आवश्यकता होती है, और मोल्ड परीक्षण के बाद वास्तविक संकोचन दर के अनुसार मोल्ड को सही करना होता है।

2. इंजेक्शन मोल्ड्स की सटीक स्थिति

आईएमडी इंजेक्शन मोल्डिंग आवश्यकताओं को पूरा करने के लिए, इंजेक्शन मोल्डों को उच्च परिशुद्धता स्थिति छेद के साथ डिजाइन करने की आवश्यकता होती है ताकि यह सुनिश्चित किया जा सके कि मोल्ड बंद होने पर फिल्म शिफ्ट न हो, और कुछ मोल्ड इंजेक्शन दबाव के कारण होने वाले विस्थापन को रोकने के लिए फिल्म को ठीक करने के लिए वैक्यूम सोखना या मैकेनिकल क्लैम्पिंग उपकरणों का उपयोग करते हैं।

आईएमडी प्रक्रिया में, इंजेक्शन मोल्डिंग प्रक्रिया के दौरान सफेद रिसाव या किनारों के टूटने से बचने के लिए फिल्म का आकार अंतिम उत्पाद के आकार (लगभग 0.1-0.2 मिमी) से थोड़ा छोटा होना चाहिए।

3. इंजेक्शन मोल्ड रनर डिजाइन

आईएमडी इंजेक्शन मोल्डिंग प्रक्रिया के लिए मोल्ड को डिज़ाइन करते समय, मोल्ड रनर को यह सुनिश्चित करने की आवश्यकता होती है कि पिघला हुआ प्लास्टिक सभी गुहाओं को समान रूप से भरता है ताकि प्रवाह पथों में अंतर के कारण फिल्म के स्थानीय ओवरहीटिंग या अंडरफिलिंग से बचा जा सके। फिल्म की सतह पर गेट के दृश्यमान निशानों को कम करने के लिए डूबे हुए गेट या स्प्रू गेट के उपयोग को प्राथमिकता दी जानी चाहिए। स्याही परत को नुकसान से बचाने के लिए गेट के स्थान को फिल्म पैटर्न क्षेत्र से बचना चाहिए।

4. इंजेक्शन मोल्ड्स के लिए मल्टी-सर्किट कूलिंग चैनल

इंजेक्शन मोल्ड्स को मल्टी-सर्किट कूलिंग चैनलों से लैस करने की आवश्यकता होती है ताकि यह सुनिश्चित किया जा सके कि प्रत्येक क्षेत्र के बीच तापमान का अंतर ≤5 ℃ है, असमान शीतलन के कारण फिल्म विरूपण या असमान संकोचन से बचने के लिए, और कुछ मोल्ड्स को फिल्म को पहले से गरम करने और जटिल 3 डी संरचनाओं के अनुकूल होने के लिए इसकी लचीलापन में सुधार करने के लिए एक हीटिंग प्लेट के साथ एकीकृत किया जाता है।

5. इंजेक्शन मोल्ड रिलीज डिजाइन

इजेक्शन सिस्टम के डिजाइन में इंजेक्शन मोल्ड को फिल्म की सतह के संपर्क के समानांतर होना चाहिए, ताकि इजेक्टर पिन सजावटी परत को खरोंच न सके, जटिल घुमावदार सतह वाले उत्पादों को वायवीय डेमोल्डिंग या खंडित इजेक्शन तंत्र का उपयोग किया जा सकता है। मोल्ड गुहा की सतह को दर्पण स्तर तक पॉलिश किया जाना चाहिए, आमतौर पर केआरएमोल्ड के पास मोल्ड गुहा की सतह को दर्पण स्तर तक पॉलिश करने के लिए विशेष पॉलिशिंग उपकरण और पेशेवर ऑपरेटर होते हैं, और घर्षण प्रतिरोध को कम करने और मोल्ड के जीवन का विस्तार करने के लिए क्रोम चढ़ाना या नाइट्राइडिंग उपचार होता है।

आईएमडी इंजेक्शन मोल्डिंग का अनुप्रयोग क्या है?

——

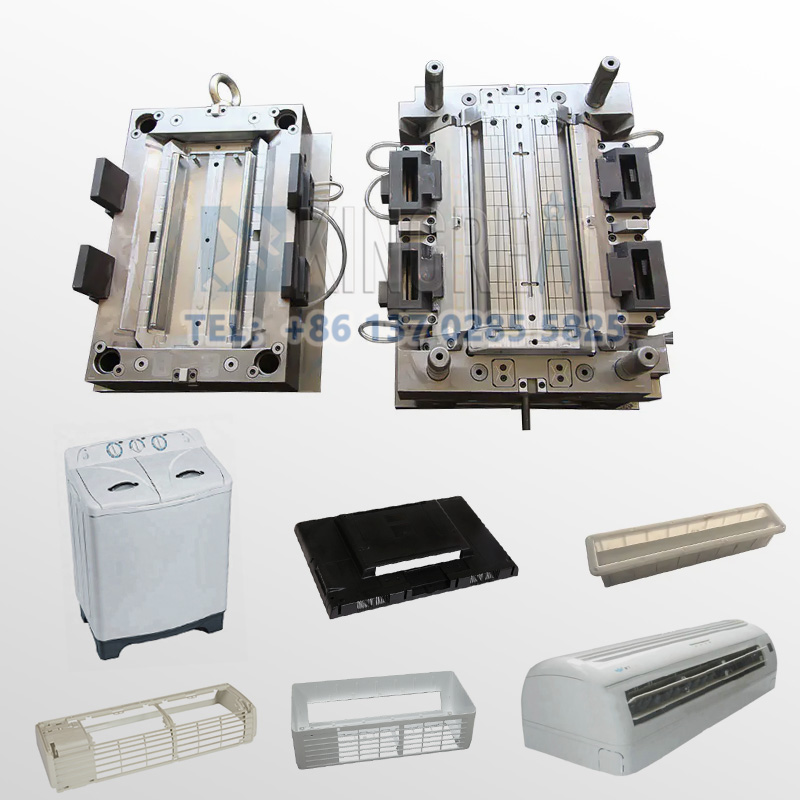

घरेलू उपकरण उद्योग इंजेक्शन मोल्ड

आईएमडी इंजेक्शन मोल्डिंग प्रक्रिया घरेलू उपकरण उत्पादों की बनावट और कार्यक्षमता को बढ़ाने में महत्वपूर्ण भूमिका निभाती है। पैनल, शेल और घरेलू उपकरण उद्योग के अन्य भागों के आईएमडी इंजेक्शन मोल्डिंग उत्पादन के लिए इंजेक्शन मोल्ड के माध्यम से एक त्रि-आयामी पैटर्न दिखाया जा सकता है, न केवल पहनने के लिए प्रतिरोधी, खरोंच प्रतिरोधी, बल्कि एक रासायनिक प्रतिरोध भी है, इस प्रकार उत्पाद के स्थायित्व और सौंदर्यशास्त्र में सुधार होता है।

विशिष्ट मामलों में निम्नलिखित शामिल हैं:

*उच्च-स्तरीय रेफ्रिजरेटर पैनल: संगमरमर जैसी बनावट प्राप्त करने के लिए आईएमडी थर्मल ट्रांसफर प्रक्रिया, पारंपरिक छिड़काव की तुलना में लागत 30% कम, सतह की कठोरता 3H।

*माइक्रोवेव ओवन नियंत्रण पैनल: आईएमडी इंजेक्शन मोल्डिंग के माध्यम से एकीकृत बैकलाइट बटन, 1 मिलियन प्रेस तक जीवन प्रत्याशा, गीले हाथ संचालन के लिए समर्थन।

* वॉशिंग मशीन टच स्क्रीन: कठोर पीईटी फिल्म का उपयोग करके इंजेक्शन मोल्डिंग, डिटर्जेंट संक्षारण प्रतिरोध, पैटर्न स्थायी रूप से फीका नहीं होगा।

इलेक्ट्रॉनिक उपभोक्ता उद्योग इंजेक्शन मोल्ड

प्रारंभिक इलेक्ट्रॉनिक उपभोक्ता उद्योग, आईएमडी प्रक्रिया का व्यापक रूप से सेल फोन, टैबलेट पीसी, ई-बुक रीडर और अन्य उपकरणों के खोल और कुंजी निर्माण में उपयोग किया जाता है। आईएमडी इंजेक्शन मोल्डिंग प्रक्रिया का उपयोग करने वाले उपभोक्ता इलेक्ट्रॉनिक्स उद्योग इंजेक्शन मोल्ड न केवल उत्पाद के रंग और पैटर्न विकल्पों को समृद्ध करते हैं, बल्कि उत्पाद के हल्के और टिकाऊ विशेषताओं को भी बनाए रखते हैं। साथ ही, आईएमडी प्रक्रिया बाजार की विविध आवश्यकताओं को पूरा करने के लिए इलेक्ट्रॉनिक उत्पादों के निजीकरण के विकास को भी बढ़ावा देती है।

विशिष्ट मामलों में निम्नलिखित शामिल हैं:

*मोबाइल फोन केंद्र फ्रेम और लेंस: आईएमडी प्रक्रिया का उपयोग फ्रॉस्टेड प्रकाश संचरण प्रभाव को प्राप्त करने के लिए किया जाता है, जिसमें प्रकाश संचरण दर ≥90% होती है, साथ ही एंटी-फिंगरप्रिंट अवशेष और 5 जी सिग्नल प्रवेश के लिए समर्थन होता है।

*स्मार्ट वॉच डायल: टच सेंसर में एम्बेडेड इंजेक्शन मोल्ड, 3H या उससे अधिक की सतह कठोरता, खरोंच प्रतिरोध में 5 गुना सुधार हुआ।

*हेडफोन शेल: उच्च-रिज़ॉल्यूशन पैटर्न प्राप्त करने के लिए ग्रेडिएंट कलर डायाफ्राम और यूवी क्योरिंग तकनीक के माध्यम से इंजेक्शन मोल्ड, 95% से अधिक की उपज दर

ऑटोमोटिव विनिर्माण उद्योग इंजेक्शन मोल्ड

ऑटोमोटिव उद्योग आईएमडी इंजेक्शन मोल्डिंग प्रक्रिया का एक और महत्वपूर्ण अनुप्रयोग क्षेत्र है। आईएमडी इंजेक्शन मोल्डिंग प्रक्रिया इंस्ट्रूमेंट पैनल, एयर कंडीशनिंग पैनल और इंटीरियर पैनल जैसे आंतरिक भागों के निर्माण में महत्वपूर्ण भूमिका निभाती है। यह न केवल इंटीरियर की उपस्थिति को सुशोभित करता है, बल्कि इसकी स्थायित्व और खरोंच प्रतिरोध को भी बढ़ाता है। ऑटोमोटिव उद्योग में ग्राहकों के लिए, आईएमडी इंजेक्शन मोल्डिंग लागत को कम करते हुए उनके उत्पादों की प्रतिस्पर्धात्मकता में सुधार करता है। इसके अलावा, यह प्रक्रिया पर्यावरण के अनुकूल तरीके से आंतरिक भागों को रीसायकल करने में मदद करती है, जो ऑटोमोटिव उद्योग में सतत विकास की खोज के अनुरूप है।

विशिष्ट मामले

* ऑटोमोटिव टच पैनल इंजेक्शन मोल्ड: एम्बेडेड हीटिंग फ़ंक्शन, तापमान प्रतिरोध रेंज -30 ℃ ~ 120 ℃, प्रतिक्रिया समय <0.1 सेकंड।

*ऑटोमोटिव ग्रिल इंजेक्शन मोल्ड: स्वयं-मरम्मत कोटिंग को अपनाता है, खरोंच 24 घंटे के भीतर स्वचालित रूप से गायब हो जाते हैं, एकीकृत एलईडी गतिशील प्रकाश और रडार सेंसर।

*ऑटोमोटिव डैशबोर्ड इंजेक्शन मोल्ड: आईएमडी प्रक्रिया पारंपरिक स्प्रे पेंट की जगह लेती है, जिससे लागत में 15% की कमी आती है और रासायनिक प्रतिरोध में 50% की वृद्धि होती है।

सामान्य प्रश्न: मोल्ड और उत्पाद स्थिरता की आयामी सटीकता कैसे सुनिश्चित करें?

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है।

गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन।

सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।