कॉस्मेटिक कंटेनर इंजेक्शन मोल्ड्स के लिए पूर्ण समाधान

——

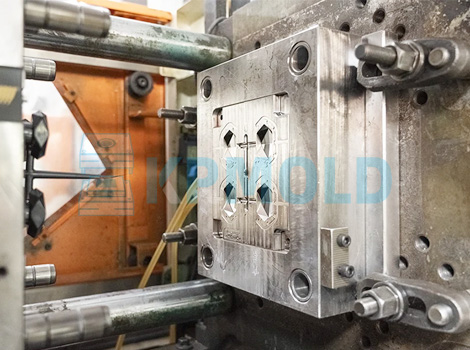

कॉस्मेटिक कंटेनर उत्पादों के लिए इंजेक्शन मोल्डिंग प्रक्रिया सबसे आम उत्पादन विधि है। विभिन्न कच्चे माल (जैसे पीपी, पीईटीजी, एबीएस) को पिघलाया जाता है और मोल्ड कैविटी में इंजेक्ट किया जाता है, जिसे फिर ठंडा किया जाता है और कंटेनर पार्ट्स उत्पादों (जैसे बोतल के ढक्कन, डिब्बे, पंप हेड, लिपस्टिक ट्यूब, आदि) का उत्पादन करने के लिए ठीक किया जाता है, जिसमें उच्च परिशुद्धता और सतह की गुणवत्ता होती है। कॉस्मेटिक पैकेजिंग उत्पादों की विशिष्टता, डिजाइन और कार्यक्षमता की खोज में वृद्धि के साथ, कॉस्मेटिक पैकेजिंग उत्पादों के उत्पादन की मुख्य प्रक्रिया के रूप में इंजेक्शन मोल्ड्स की डिजाइन और विनिर्माण आवश्यकताएं बढ़ रही हैं।

1. कॉस्मेटिक पैकेजिंग उत्पादों की उत्पादन आवश्यकताओं को पूरा करने के लिए इंजेक्शन मोल्ड्स को जटिल आकृतियों और बहु-सामग्री संयोजनों (जैसे, पारदर्शी और रंगीन परतों का सह-इंजेक्शन) का समर्थन करने की आवश्यकता होती है। केआरएमोल्ड कॉस्मेटिक पैकेजिंग इंजेक्शन मोल्ड्स के लिए माइक्रोन-स्तर की सटीकता प्राप्त करने के लिए 3D मॉडलिंग और सटीक सीएनसी मशीनिंग तकनीक (सीएनसी) को अपनाता है।

2. कॉस्मेटिक पैकेजिंग इंजेक्शन मोल्ड्स को एम्बेडिंग सेंसर (जैसे चिप स्लॉट) के लिए स्थान आरक्षित करने की आवश्यकता होती है और यह सुनिश्चित करना होता है कि इंजेक्शन प्रक्रिया इलेक्ट्रॉनिक घटकों के प्रदर्शन को प्रभावित नहीं करती है, और स्मार्ट कोटिंग प्रक्रिया के लिए उपयुक्त होने के लिए मोल्ड सामग्री को उच्च तापमान और संक्षारण के लिए प्रतिरोधी होना चाहिए।

3. कॉस्मेटिक पैकेजिंग उत्पादों के सतह दोषों को कम करने के लिए दर्पण चमकाने प्रौद्योगिकी का उपयोग करके कॉस्मेटिक पैकेजिंग इंजेक्शन मोल्ड, सामग्री अवशेषों से बचने के लिए मोल्ड की ढलान को अनुकूलित करने के लिए; बाधा परत और कार्यात्मक परत के संयोजन को प्राप्त करने के लिए बहु-परत सह-इंजेक्शन मोल्डों का विकास।

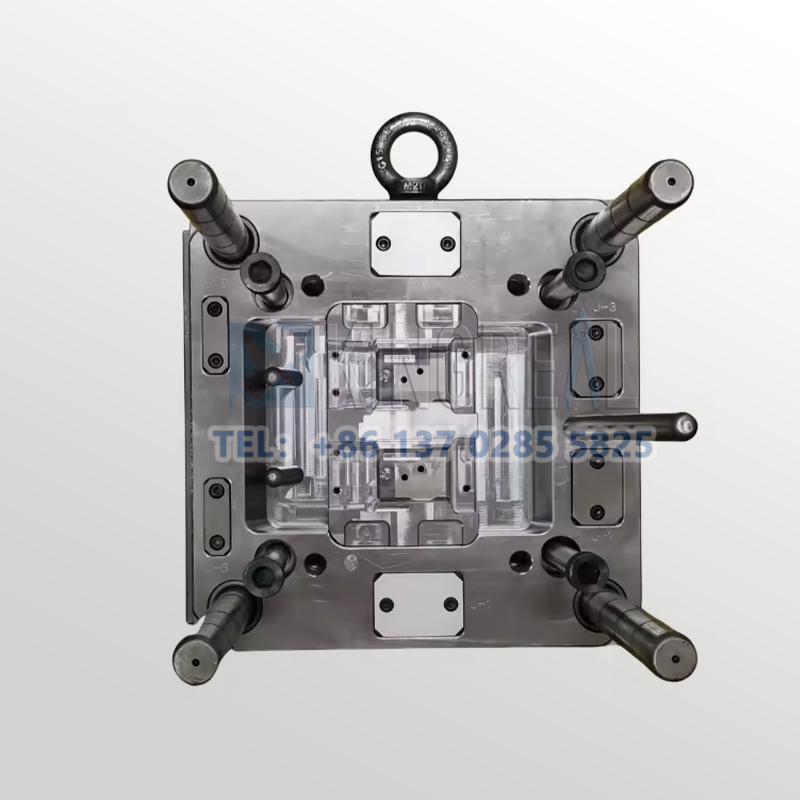

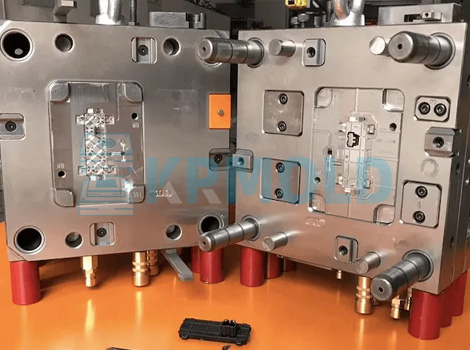

कॉस्मेटिक कंटेनर इंजेक्शन मोल्ड्स के घटक

——

1. मोल्ड कोर और गुहा: कॉस्मेटिक पैकेजिंग इंजेक्शन मोल्ड उच्च कठोरता वाले स्टील (जैसे S136, एनएके80) से बने होते हैं, और उत्पादों की चमक सुनिश्चित करने के लिए सतह को दर्पण-पॉलिश (आरए ≤ 0.01μm) किया जाता है। 2;

2. डालने की प्रणाली: मोल्ड गर्म धावक डिजाइन (ठंडी सामग्री को कम करने के लिए) और सुई-वाल्व प्रकार गोंद खिला (संलयन लाइन से बचने के लिए) को अपनाता है ताकि यह सुनिश्चित किया जा सके कि सामग्री समान रूप से भरी गई है;

3. शीतलन प्रणाली: इंजेक्शन मोल्ड शीतलन समय को छोटा करता है और जलमार्ग लेआउट (अनुयायी जलमार्ग) को अनुकूलित करके विरूपण को रोकता है;

4. डेमोल्डिंग तंत्र: इंजेक्शन मोल्ड झुकाव शीर्ष, स्लाइडर, वायवीय बेदखलदार, आदि की संरचना को अपनाता है, जो जटिल अवतल या थ्रेडेड डेमोल्डिंग की मांग के लिए उपयुक्त है।

कॉस्मेटिक कंटेनर इंजेक्शन मोल्ड्स का लाभ

——

कॉस्मेटिक पैकेजिंग के लिए सतह की बनावट (जैसे उभरा हुआ लोगो) और सीलिंग संरचना (जैसे पंप हेड थ्रेड्स) में उच्च परिशुद्धता की आवश्यकता होती है, और कॉस्मेटिक उत्पादों की स्थिरता और कार्यक्षमता सुनिश्चित करने के लिए इंजेक्शन मोल्ड में ± 0.02 मिमी की सटीकता प्राप्त करने के लिए केआरएमोल्ड इंजेक्शन मोल्ड्स को सीएनसी मशीन टूल्स (सीएनसी) और ईडीएम तकनीक के साथ संसाधित करने की आवश्यकता होती है। पैकेजिंग उत्पाद स्थिरता और कार्यक्षमता।

केआरएमोल्ड इंजेक्शन मोल्ड्स को कॉस्मेटिक पैकेजिंग उत्पादों जैसे आकार की बोतल के मुंह और घुमावदार बोतल बॉडी की जटिल संरचना को पूरा करने के लिए डिज़ाइन किया गया है। केआरएमोल्ड कूलिंग दक्षता को अनुकूलित करने और विरूपण के जोखिम को कम करने के लिए फॉलो शेप कूलिंग वॉटर सर्किट को अपनाता है। उदाहरण के लिए, स्किन केयर कैन बॉडी मोल्ड 1-आउट-ऑफ-32-कैविटी मल्टी-कैविटी मोल्ड डिज़ाइन के माध्यम से कुशल बड़े पैमाने पर उत्पादन प्राप्त करता है, जो उत्पाद की उत्पादन दक्षता में सुधार करता है।

केआरएमोल्ड वास्तविक समय में इंजेक्शन मापदंडों (जैसे दबाव, तापमान) को अनुकूलित करने के लिए ऐ एल्गोरिदम को लागू करता है, जिससे इंजेक्शन मोल्डिंग की उपज 98.5% तक बढ़ जाती है; इस बीच, यह मोल्ड पहनने के डेटा की निगरानी के लिए आईओटी सेंसर को अपनाता है और पूर्वानुमानित रखरखाव के साथ डाउनटाइम को 20% से अधिक कम करता है।

सामान्य इंजेक्शन मोल्डिंग प्रक्रियाएं

——

"कॉस्मेटिक पैकेजिंग उत्पादों के लिए केआरएमोल्ड इंजेक्शन मोल्ड्स को ग्राहक की वास्तविक उत्पादन आवश्यकताओं के अनुसार डिज़ाइन किया जा सकता है, जैसे आउटपुट, इंसर्ट और लैमिनेटिंग, आदि, ताकि विभिन्न इंजेक्शन मोल्डिंग प्रक्रियाओं को प्राप्त किया जा सके।"

इन्सर्ट मोल्डिंग एक ऐसी प्रक्रिया है जिसमें धातु, कांच और फाइबर जैसे पूर्वनिर्मित इन्सर्ट को एक साँचे में रखा जाता है, और इन्सर्ट को ढकने के लिए प्लास्टिक को ढाला जाता है ताकि एक एकीकृत उत्पाद बनाया जा सके। इसका लाभ यह है कि यह प्लास्टिक की ढलाई क्षमता को धातुओं की कठोरता के साथ जोड़कर जटिल संरचनाएँ बनाता है, साथ ही द्वितीयक संयोजन चरणों की संख्या को कम करता है और सीलिंग और विश्वसनीयता में सुधार करता है।

सामान्य उदाहरण हैं पंप हेड घटकों के लिए इंजेक्शन मोल्ड, स्मार्ट पैकेजिंग मोल्ड और सजावटी संरचनात्मक मोल्ड।

दो-शॉट मोल्डिंग इंजेक्शन मोल्डिंग दो इंजेक्शन के माध्यम से एक ही मोल्ड में विभिन्न रंगों या सामग्रियों के प्लास्टिक को इंजेक्ट करता है ताकि ग्रेडिएंट, सॉफ्ट-हार्ड संयोजन और अन्य प्रभावों के साथ पैकेजिंग भागों का निर्माण किया जा सके। हार्ड और सॉफ्ट प्लास्टिक का संयोजन कार्यक्षमता को बढ़ाता है और छिड़काव की आवश्यकता को कम करता है, जो पर्यावरण संरक्षण की प्रवृत्ति के अनुरूप है। ग्रेडिएंट बॉटल बॉडी इंजेक्शन मोल्ड, सॉफ्ट और हार्ड प्लास्टिक संयोजन इंजेक्शन मोल्ड के सामान्य मामले।

आमतौर पर इस्तेमाल की जाने वाली सामग्री कॉस्मेटिक पैकेजिंग इंजेक्शन मोल्डिंग कच्चे माल

——

1. पीपी/पीई:कम लागत, अच्छा रासायनिक प्रतिरोध, बोतल के ढक्कन और पंप हेड जैसे गैर-पारदर्शी भागों के लिए उपयुक्त।

2. पीईटी/पीईटीजी: उच्च पारदर्शिता और पुनर्चक्रणीयता, पारदर्शी बोतल बॉडी के लिए उपयोग किया जाता है (दो-चरण विधि आवश्यक: इंजेक्शन मोल्डिंग ट्यूब भ्रूण + ब्लो मोल्डिंग)।

3.एबीएस/एएस: कठोरता और सतह चमक को संतुलित करना, उभरा हुआ लोगो से सजाए गए कैन निकायों के लिए उपयुक्त।

जैव-आधारित सामग्री (पीएलए/पीएचए): पर्यावरणीय प्रवृत्तियों के कारण, सांचों को कम तापमान पर ढलाई और संक्षारण प्रतिरोधी स्टील के अनुकूल बनाने की आवश्यकता है।

सामान्य प्रश्न:

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

2. इंजेक्शन मोल्ड के लिए कोटेशन प्राप्त करने में कितना समय लगता है?

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

3. इंजेक्शन मोल्ड के लिए लीड समय क्या है?

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

4. मोल्ड और उत्पाद स्थिरता की आयामी सटीकता कैसे सुनिश्चित करें?

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है।

गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन।

सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।