पतली दीवार कंटेनर इंजेक्शन मोल्ड क्या है?

——

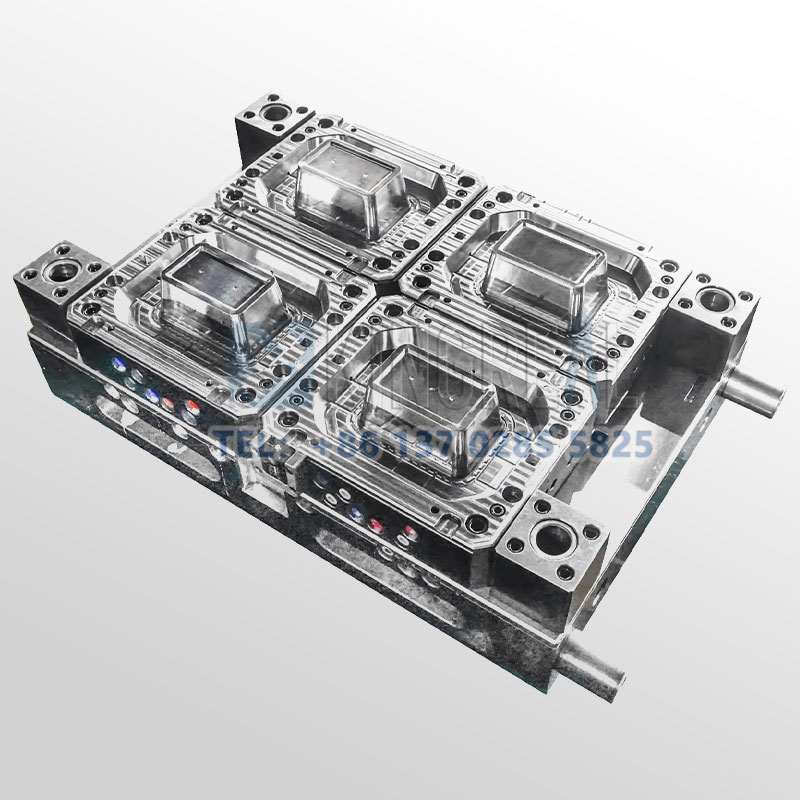

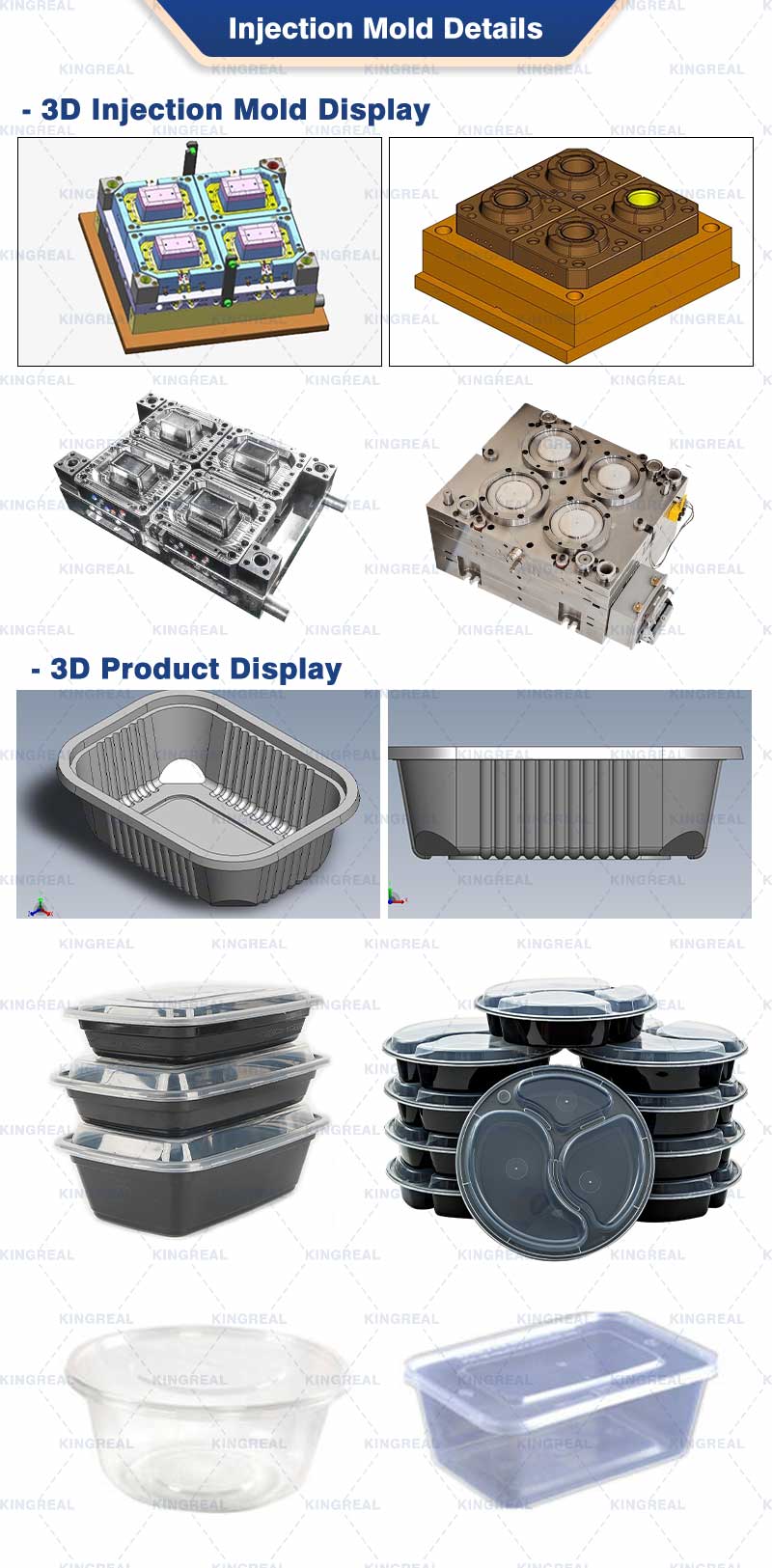

पतली दीवार कंटेनर इंजेक्शन मोल्ड्स इंजेक्शन मोल्डिंग उपकरण हैं जो विशेष रूप से 1MM से कम मोटाई, अत्यंत पतली दीवार मोटाई और 150 से अधिक के प्रवाह लंबाई अनुपात वाले प्लास्टिक कंटेनरों के उत्पादन के लिए डिज़ाइन किए गए हैं। यह भी कहा जा सकता है कि जब मोल्ड के मुख्य प्रवाह चैनल से पिघल गुहा प्रवाह लंबाई (एल) और कंटेनर दीवार मोटाई (टी) अनुपात के सबसे दूर बिंदु तक पहुंचता है। जब प्रवाह लंबाई अनुपात 150 से अधिक हो जाता है, तो इसे पतली दीवार इंजेक्शन मोल्डिंग कहा जा सकता है। सबसे विशिष्ट पतली दीवार इंजेक्शन मोल्डिंग प्रक्रिया उत्पाद डिस्पोजेबल फास्ट फूड कंटेनर और पतली दीवार वाले सेल फोन बैटरी शेल, क्रमशः 0.45MM और 0.25MM की दीवार मोटाई।

विनिर्माण प्रक्रिया में पतली दीवार वाले कंटेनर उत्पादों को भरने की कठिनाइयों, खराब निकास और मोल्ड के विरूपण और अन्य कठिनाइयों का सामना करना पड़ेगा जिसके परिणामस्वरूप खराब उत्पाद की गुणवत्ता और उत्पादन आउटपुट में सुधार करना मुश्किल है, और उच्च शक्ति संरचना के माध्यम से पतली दीवार वाले इंजेक्शन मोल्डिंग मोल्ड, उच्च दक्षता वाले धावक डिजाइन और सटीक तापमान नियंत्रण और प्रौद्योगिकी के अन्य पहलुओं को उच्च गुणवत्ता वाले बड़े पैमाने पर उत्पादन प्रक्रिया को पूरा करने में मदद करने के लिए, खाद्य उद्योग, चिकित्सा उद्योग, इलेक्ट्रॉनिक्स उद्योग और अन्य प्रकार के उद्योगों में पतली दीवार वाले उत्पादों के उत्पादन और विनिर्माण की जरूरतों को हल करने के लिए। खाद्य उद्योग, चिकित्सा उद्योग, इलेक्ट्रॉनिक्स उद्योग और अन्य उद्योगों में पतली दीवार वाले उत्पादों का उत्पादन विनिर्माण की जरूरतों को पूरा करता है।

पतली दीवार वाले कंटेनरों के लिए इंजेक्शन मोल्ड कैसे डिज़ाइन करें?

——

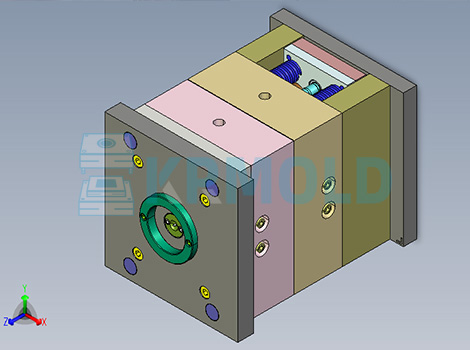

केआरएमोल्ड इंजेक्शन मोल्ड के उत्पादन के लिए पतली दीवार वाले कंटेनरों के उत्पादन में आमतौर पर उच्च कार्बन क्रोम असर स्टील एसयूजे2 का उपयोग करने की आवश्यकता होती है, इसकी रॉकवेल कठोरता एचआरसी ≥ 55 स्टील तक पहुंच सकती है, मूल स्टील इंजेक्शन मोल्ड गर्मी उपचार 200MPa से अधिक के उच्च दबाव का सामना करने के लिए और 200 मिमी / एस से अधिक उच्च गति इंजेक्शन प्रभाव।

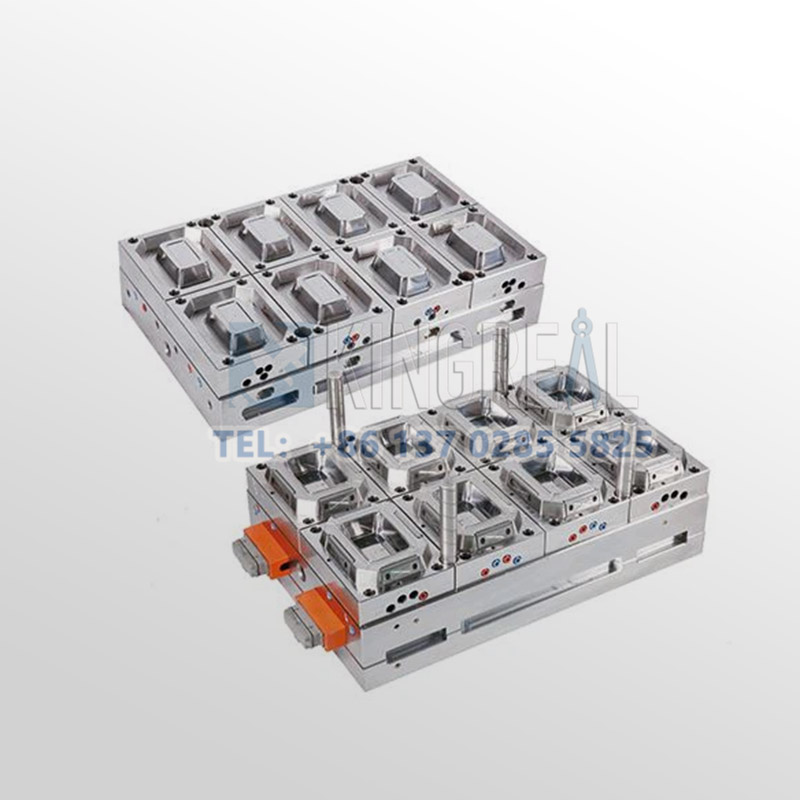

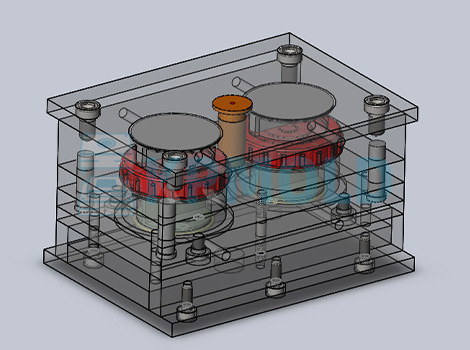

पतली दीवार वाले कंटेनर इंजेक्शन मोल्ड में गर्म धावक तकनीक और अनुक्रम वाल्व गेट (एसवीजी) को अपनाया जाता है ताकि यह सुनिश्चित किया जा सके कि पिघली हुई सामग्री पतली दीवार वाली गुहा को जल्दी से भर दे और सामग्री की बर्बादी को कम करे। पतली दीवार वाली इंजेक्शन मोल्डिंग फंसी हुई हवा के कारण बर्नआउट के लिए प्रवण होती है, इसलिए विभाजन सतह पर और भरने के अंत में बहु-चरण निकास स्लॉट स्थापित करने की आवश्यकता होती है, और शीतलन प्रणाली को अवशिष्ट तनावों के कारण होने वाले विरूपण और विरूपण से बचने के लिए पानी के सर्किट को समान रूप से वितरित करने की आवश्यकता होती है।

मल्टी-स्टेज एग्जॉस्ट ग्रूव डिज़ाइन का उपयोग करके पतली दीवार वाले इंजेक्शन मोल्ड, मुख्य पार्टिंग सतह एक प्राथमिक एग्जॉस्ट ग्रूव और सेकेंडरी एग्जॉस्ट ग्रूव सेट करती है, एग्जॉस्ट के पूरे सर्कल के अतिरिक्त स्लाइडर बॉटम के अंत को भरती है, एग्जॉस्ट में सहायता करने के लिए सब-बिट में कुंडलाकार गहरे टेंडन का उपयोग करके, फंसी हुई गैस को जलने से रोकने के लिए। समान शीतलन जल लेआउट की आवश्यकता होती है, 6 मिमी के पाइप व्यास के साथ एक सर्पिल जल सर्किट का उपयोग करके, गुहा सतह से समान रूप से 12 मिमी वितरित किया जाता है, और गहरी गुहा संरचना के लिए, कूलिंग सर्किट स्वतंत्र रूप से चलती मोल्ड कोर, स्लाइडर और अन्य क्षेत्रों में स्थापित होते हैं।

"पतली दीवार वाली गहरी गुहाओं और छोटे डिमोल्डिंग ढलानों के लिए, इंजेक्शन मोल्ड्स को प्राथमिकता कोर पुलिंग तंत्र और स्लाइड लेटरल कोर पुलिंग तंत्र के साथ डिज़ाइन किया जाना चाहिए। पतली दीवार वाले उत्पादों के विरूपण से बचने के लिए मोल्ड रिलीज की स्थिरता सुनिश्चित करने के लिए अधिक इजेक्टर पिन अपनाएं, जिससे मोल्ड रिलीज की कठिनाइयाँ हो सकती हैं।ध्द्ध्ह्ह

पतली दीवार पैकेजिंग मोल्ड्स के लिए विनिर्माण

——

पतली दीवार पैकेजिंग इंजेक्शन मोल्ड इंजेक्शन के दौरान पूर्व-ढाला भागों की सतह खत्म सुनिश्चित करने के लिए पॉलिश स्टील या कार्बाइड और अन्य उच्च कठोरता वाले खराद के सीएनसी प्रसंस्करण को अपनाता है, और मोल्ड गुहा को ± 0.005 मिमी की सटीकता के साथ 5-अक्ष सीएनसी मशीन टूल द्वारा संसाधित किया जाता है, जो ≤1 मिमी की दीवार मोटाई के साथ पतली दीवार वाले कंटेनर की मोल्डिंग मांग को पूरा कर सकता है।

विभाजन सतह सीएनसी मिलिंग को इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) के साथ अपनाती है ताकि उड़ने वाले किनारे से बचने के लिए बंद करते समय सीलिंग ≤ 0.02 मिमी अंतर सुनिश्चित किया जा सके, और सीएनसी उत्कीर्णन के माध्यम से सटीक निकास चैनल का एहसास करने के लिए बहु-चरण निकास नाली (गहराई 0.03-0.3 मिमी) को भरने के अंत में संसाधित किया जाता है।

केआरएमोल्ड इंजेक्शन मोल्ड में हॉट रनर प्लेट के भीतरी छेद को संसाधित करने के लिए उच्च गति वाले सीएनसी का उपयोग करता है, छेद व्यास की सहनशीलता ± 0.01 मिमी पर नियंत्रित होती है, जो अनुक्रम वाल्व गेट (एसवीजी) के खंडीय भरने के नियंत्रण के लिए उपयुक्त है, और गेट क्षेत्र डूबे हुए गेट को तराशने के लिए माइक्रो-टूल को अपनाता है, कोण को 30°-45° पर नियंत्रित किया जाता है, और सीएनसी संसाधित पेचदार शीतलन जल सर्किट गुहा की सतह से 12 मिमी दूर समान रूप से वितरित किया जाता है, स्थानीय शीतलन दक्षता में सुधार करने के लिए बेरिलियम कॉपर मिश्र धातु डालने के साथ संयुक्त रूप से पिघलने की दक्षता सुनिश्चित करने के लिए। स्थानीय शीतलन दक्षता को बढ़ाने के लिए बेरिलियम कॉपर मिश्र धातु डालने के साथ संयुक्त रूप से यह सुनिश्चित करने के लिए कि पिघल पतली दीवार वाले क्षेत्र को जल्दी से भरता है।

स्लाइडर के चारों किनारों को वायर कटिंग के साथ सीएनसी मिलिंग द्वारा संसाधित किया जाता है, और पार्श्व कोर खींचने की स्थिरता सुनिश्चित करने के लिए विकर्ण गाइड पिलर छेद व्यास की सहनशीलता ± 0.01 मिमी है, और स्लाइडर के निचले हिस्से को निकास खांचे के एक पूरे चक्र के साथ संसाधित किया जाता है, जिसकी गहराई 0.3 मिमी है, ताकि पतली दीवार वाले क्षेत्रों को गैस बर्न में फंसने से रोका जा सके। इजेक्टर छेद को डीप होल ड्रिलिंग प्रक्रिया द्वारा ड्रिल किया जाता है, और इजेक्टर की सतह को डिमोल्डिंग के घर्षण को कम करने के लिए हार्ड क्रोम के साथ चढ़ाया जाता है।

पतली दीवार वाले कंटेनर इंजेक्शन मोल्ड की गुणवत्ता कैसे सुनिश्चित करें?

——

1. इन-लाइन निरीक्षण और सुधार

कोऑर्डिनेट मेजरिंग मशीन (सीएमएम) का उपयोग करके इंजेक्शन मोल्ड कैविटी आयामों का निरीक्षण और पतली दीवार वाले क्षेत्रों के लिए स्थानीय डिस्चार्ज सुधार। मोल्ड की सीलिंग और ताकत को सत्यापित करने के लिए दबाव परीक्षण के माध्यम से इंजेक्शन प्रक्रिया का अनुकरण करें।

2. परीक्षण मोल्ड मापदंडों का अनुकूलन

केआरएमोल्ड कार्यशाला में इंजेक्शन मोल्ड की परीक्षण मोल्डिंग प्रक्रिया की व्यवस्था करता है, आईबीएम प्रक्रिया के खंडित दबाव नियंत्रण का हवाला देते हुए, पहला होल्डिंग दबाव इंजेक्शन दबाव का 80% -90% है ताकि यह सुनिश्चित किया जा सके कि पतली दीवार भरने का काम पूरा हो गया है। इजेक्टर पिन को उत्पाद को खरोंचने से रोकने के लिए इजेक्शन तापमान की निगरानी करें।

पतली दीवार वाले कंटेनर इंजेक्शन मोल्ड मोल्डिंग केस

——

ऑटोमोबाइल फ्रंट बम्पर इंजेक्शन मोल्ड पीपी + ईपीडीएम-टी 20 सामग्री से बना है, जिसमें आंतरिक विभाजन सतह प्रौद्योगिकी के माध्यम से पतली दीवार की मोटाई और उच्च प्रवाह लंबाई अनुपात और संलयन चिह्न को नियंत्रित करने के लिए 8-बिंदु अनुक्रमिक वाल्व हॉट रनर है।

पीपी सामग्री से बने डिस्पोजेबल लंच बॉक्स इंजेक्शन मोल्ड, केवल 0.45-1.2 मिमी की दीवार मोटाई, ठंडा करने में तेजी लाने के लिए गर्म धावक और तांबे-बेरिलियम मिश्र धातु आवेषण का उपयोग, मोल्डिंग चक्र ≤ 5 सेकंड।

इलेक्ट्रॉनिक उपकरण खोल इंजेक्शन मोल्ड पतली दीवार वाले उत्पादों की दीवार मोटाई 0.25 मिमी जितनी कम है, उच्च प्रवाह पीसी या एबीएस सामग्री का उपयोग, सतह पर कोई संकोचन निशान नहीं।

सामान्य प्रश्न:

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।