सेंट्रीफ्यूज ट्यूब इंजेक्शन मोल्ड्स की विशिष्टता

——

| मोल्ड सामग्री | पी20/718/एच13/45 #/एस136 |

| प्लास्टिक सामग्री | पीपी/पीएमएमए/पीएस/पीई/पीवीसी/एबीएस/पीए6.... |

| मोल्ड फ़्रेम | एलकेएम/डीएमई/युडो... |

| मोल्ड कैविटी | मल्टी कैविटी |

| हरकारा | कोल्ड रनर |

| डिज़ाइन सॉफ्टवेयर | यूजी, ऑटोकैड, मोल्डफ्लो, सॉलिडवर्क्स |

| मोल्ड जीवन | 30-50K शॉट |

| मानक | डीएमई |

| सेंट्रीफ्यूज ट्यूब का आकार | 15मि.ली., 50मि.ली. |

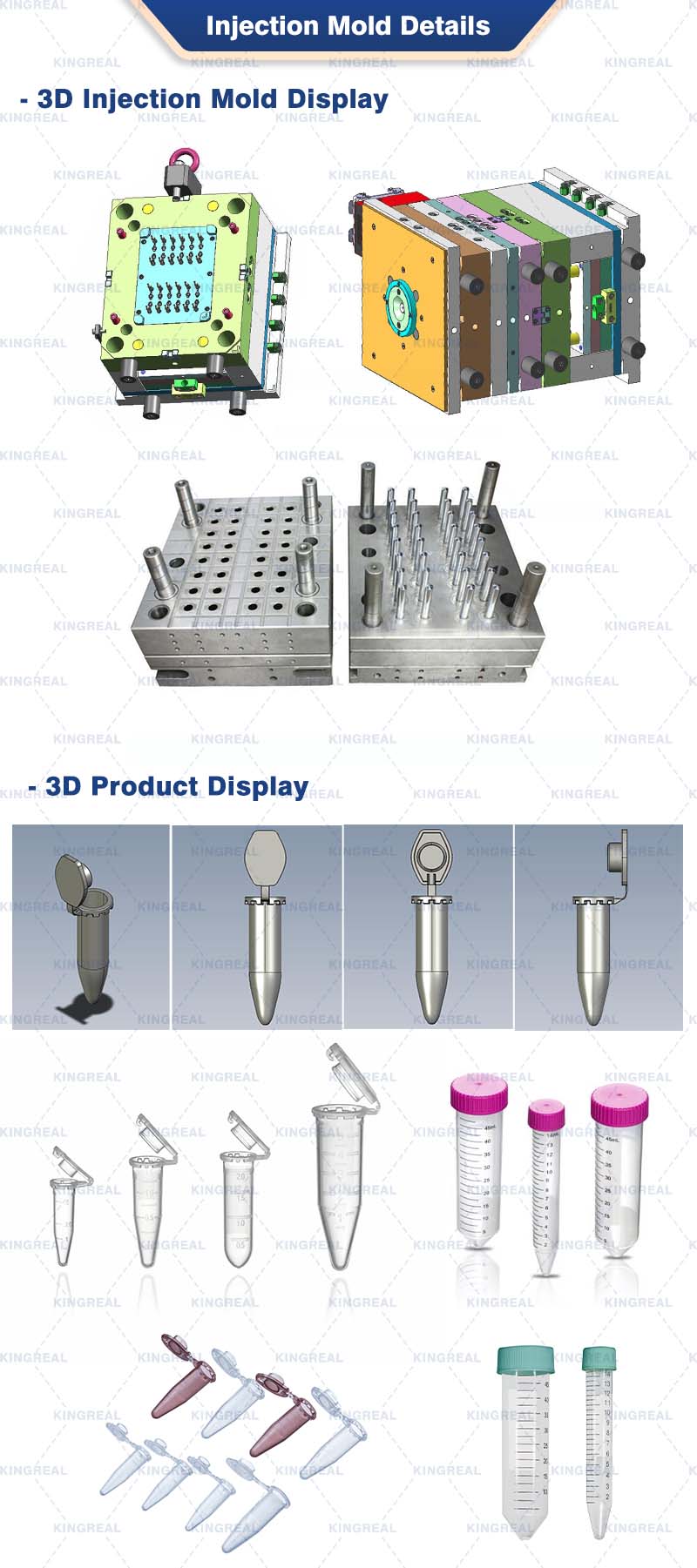

सेंट्रीफ्यूज ट्यूब इंजेक्शन मोल्ड्स का विवरण

——

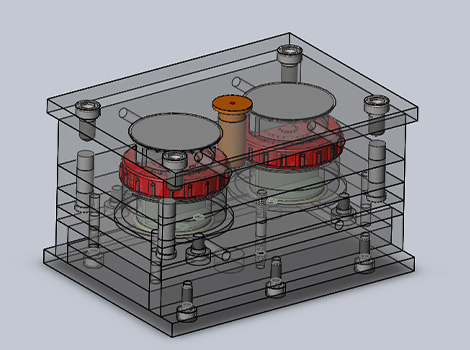

सेंट्रीफ्यूज ट्यूब को मजबूत एसिड, क्षार या जैविक नमूनों के संपर्क में आने की आवश्यकता होती है, और उत्पादों के कच्चे माल को संक्षारण प्रतिरोधी और उच्च तापमान नसबंदी के लिए प्रतिरोधी होना चाहिए। सेंट्रीफ्यूज ट्यूब इंजेक्शन मोल्ड प्रयोगशालाओं में सेंट्रीफ्यूज ट्यूबों के उत्पादन के लिए विशेष रूप से डिजाइन किए गए सटीक उपकरण हैं, और संक्षारण प्रतिरोधी स्टील्स, जैसे कि S136H स्टेनलेस स्टील, का उपयोग उत्पादों के इंजेक्शन मोल्डिंग के उत्पादन के लिए कच्चे माल के रूप में किया जाता है, जैसे कि पीसीआर ट्यूब, माइक्रो-सेंट्रीफ्यूज ट्यूब, और इसी तरह।

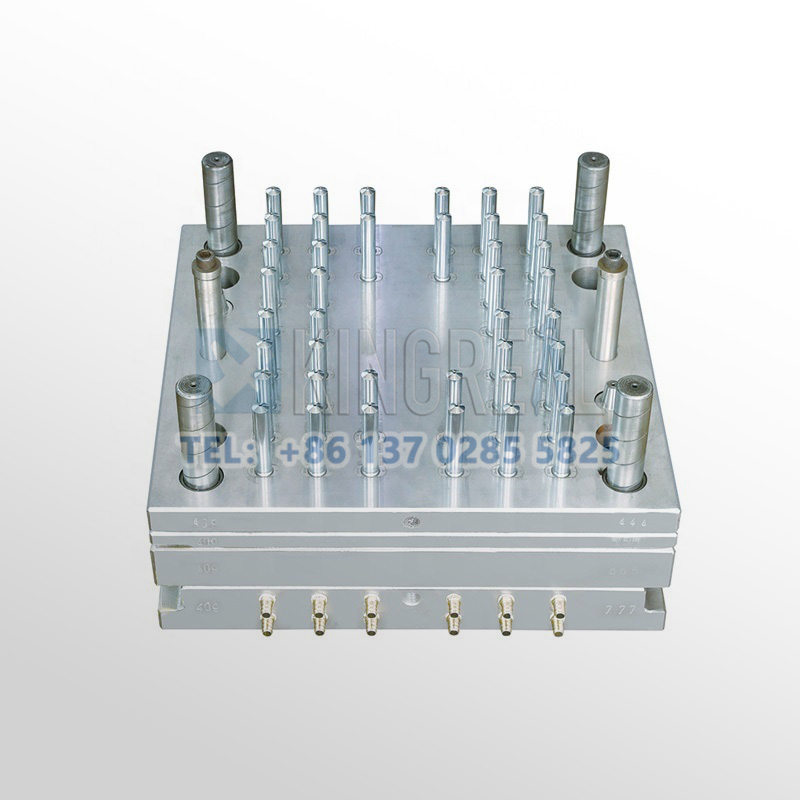

केन्द्रापसारक ट्यूबों में आमतौर पर पतली दीवार वाली और बहु-विनिर्देश उत्पाद विशेषताएं होती हैं, केन्द्रापसारक ट्यूब इंजेक्शन मोल्डों को 64-गुहा, 96-गुहा और 106-गुहा आदि जैसे बहु-गुहा के लेआउट के माध्यम से डिजाइन करने की आवश्यकता होती है ताकि कई उत्पादन में से एक का उत्पादन प्राप्त किया जा सके, केन्द्रापसारक ट्यूबों की उत्पादन दक्षता में सुधार हो सके।

केन्द्रापसारक ट्यूब इंजेक्शन मोल्ड का मोल्डिंग सिद्धांत उच्च तापमान पिघले हुए प्लास्टिक को मोल्ड गुहा में इंजेक्ट करना है, और फिर तेजी से उच्च परिशुद्धता, रासायनिक प्रतिरोधी डिस्पोजेबल केन्द्रापसारक ट्यूब उपभोग्य सामग्रियों में ढालना है। अपकेंद्रित्र ट्यूब इंजेक्शन मोल्डों को जैव-संगतता, सीलिंग और केन्द्रापसारक बल प्रतिरोध की कठोर आवश्यकताओं को पूरा करने की आवश्यकता होती है। इसके अलावा बहु-गुहा डिजाइन, केन्द्रापसारक ट्यूबों में थ्रेडेड और सीलबंद संरचनाओं की उत्पाद विशेषताएं भी होती हैं। केन्द्रापसारक ट्यूब इंजेक्शन मोल्डों को थ्रेड विरूपण या गड़गड़ाहट की समस्याओं से बचने के लिए इंटरलॉकिंग डिज़ाइन के माध्यम से जटिल डिमोल्डिंग को प्राप्त करने के लिए स्लाइडर तंत्र और एक झुकाव शीर्ष डिवाइस के साथ एकीकृत करने की आवश्यकता होती है।

मल्टी-कैविटी इंजेक्शन मोल्ड्स की डिज़ाइन विशेषता

——

"केन्द्रापसारक ट्यूब उत्पादों की उत्पादन विशेषताओं के लिए उच्च मात्रा में उत्पादन के लिए बहु-गुहा इंजेक्शन मोल्ड की आवश्यकता होती है। फिर बहु-गुहा इंजेक्शन मोल्ड का निर्माण कैसे करें?"

हमारा लाभ

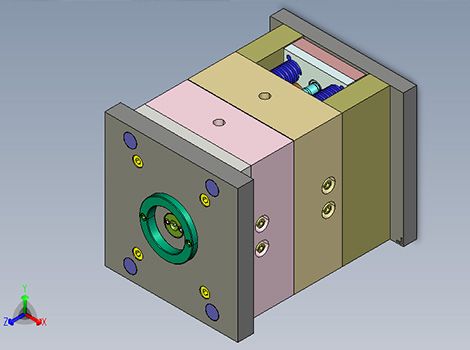

मल्टी-कैविटी मोल्ड का मूल मोल्ड कैविटी के उचित लेआउट में निहित है। आमतौर पर, पिघल प्रवाह को संतुलित करने और असमान भरने की समस्या को कम करने के लिए सममित लेआउट (जैसे 4 कैविटी, 8 कैविटी या 96 कैविटी) को अपनाया जाता है, या यह सुनिश्चित करने के लिए कि कैविटी को समकालिक रूप से भरा जाता है, "एक मुख्य और कई" रनर सिस्टम को अपनाया जाता है। उच्च स्थानीय दबाव के कारण होने वाले विरूपण से बचने के लिए इंजेक्शन मोल्डिंग मशीन के उत्पाद आकार और क्लैंपिंग बल के अनुसार गुहा रिक्ति को समायोजित किया जाना चाहिए।

बहु-गुहा इंजेक्शन मोल्ड की विभाजन सतह को उत्पाद के सबसे बड़े क्रॉस-सेक्शन पर चुना जाना चाहिए, और सीलिंग सुनिश्चित करने के लिए अंतर को ≤ 0.01 मिमी नियंत्रित किया जाना चाहिए, और क्लैम्पिंग तंत्र अक्सर डिमोल्डिंग की दक्षता में सुधार करने के लिए दूरबीन रॉड + रोटरी अक्ष सीट लिंकेज के डिजाइन को अपनाता है।

मोल्ड गुहा के आकार के अनुसार स्वतंत्र शीतलन सर्किट डिज़ाइन करें, जैसे कि सर्पिल जल सर्किट का उपयोग करके लंबे ट्यूबलर भाग, जेट कूलिंग का उपयोग करके पतली दीवार वाले भाग एक समान गर्मी अपव्यय सुनिश्चित करते हैं। बहु-गुहा मोल्डों के लिए, अलग-अलग गुहाओं के लिए स्वतंत्र तापमान नियंत्रण प्रणाली को कॉन्फ़िगर किया जाना चाहिए।

सामान्य सेंट्रीफ्यूज ट्यूब वर्गीकरण

——

★क्षमता के आधार पर वर्गीकरण

1.बड़ी क्षमता वाली सेंट्रीफ्यूज ट्यूब

विनिर्देश: 250mL, 500mL, 1000mL, आदि। इनका उपयोग आमतौर पर सेल कल्चर, प्रोटीन शुद्धिकरण और अन्य बड़े नमूना प्रसंस्करण के लिए किया जाता है। आम तौर पर, 100mL से अधिक क्षमता वाली सेंट्रीफ्यूज ट्यूब सेंट्रीफ्यूज बोतलें होती हैं।

2. साधारण सेंट्रीफ्यूज ट्यूब

सामान्य विशिष्टताएँ: 15mL, 50mL, नियमित नमूना पृथक्करण के लिए उपयुक्त (जैसे सीरम, कोशिका अवक्षेपण)

3.माइक्रोसेंट्रीफ्यूज ट्यूब

विशिष्टताएं: 0.2mL, 0.5mL, 1.5mL, 2mL, अक्सर ट्रेस अभिकर्मकों के पृथक्करण के लिए माइक्रोसेंट्रीफ्यूज के साथ संयोजन में उपयोग किया जाता है, आमतौर पर आणविक जीव विज्ञान माइक्रोमैनिपुलेशन प्रयोगों में उपयोग किया जाता है।

★नीचे के आकार के अनुसार वर्गीकृत

1. पतला तल सेंट्रीफ्यूज ट्यूब

विशेषताएँ: तीक्ष्ण तल, अवक्षेपण को केन्द्रित करना आसान, सूक्ष्म-नमूना पृथक्करण के लिए उपयुक्त। जब नमूना छोटा होता है और अवक्षेप एकत्र किया जाता है, तो नुकीले तल वाली अपकेंद्रित्र ट्यूब के साथ पृथक्करण प्रभाव बेहतर होगा, और सतह पर तैरनेवाला पिपेट द्वारा चूसा जाना आसान होगा।

2. गोल तल वाली ट्यूब

लाभ: उच्च केन्द्रापसारक बलों का सामना करने के लिए बड़ा निचला क्षेत्र, अक्सर घनत्व ढाल पृथक्करण के लिए उपयोग किया जाता है। घनत्व ढाल एकत्र करते समय, आप एक गोल तल चुन सकते हैं; गोल तल का क्षेत्रफल बड़ा होता है और यह नुकीले तल की तुलना में उच्च केन्द्रापसारक बलों का सामना कर सकता है।

3. फ्लैट-तल वाले सेंट्रीफ्यूज ट्यूब

अनुप्रयोग: सीधी स्थिति में रखना आसान है, नियमित नमूना भंडारण या कम गति वाले सेंट्रीफ्यूजेशन के लिए उपयुक्त है। नुकीले तल वाली ट्यूबों की तरह ही उपयोग किया जाता है, लेकिन प्रयोगों के दौरान आसानी से निकालने के लिए ट्यूबों को सीधी स्थिति में रखा जा सकता है। अन्य फ्लैट-तल वाली सेंट्रीफ्यूज ट्यूब ज्यादातर सेंट्रीफ्यूज बोतलें और नमूना ट्यूब होती हैं।

सेंट्रीफ्यूज ट्यूब इंजेक्शन मोल्ड एप्लीकेशन

——

केआरएमोल्ड क्यों चुनें?

—

1.वन-स्टॉप पूर्ण-प्रक्रिया सेवा

हम आवश्यकताओं को एकीकृत करने, मोल्ड डिजाइन और विनिर्माण से लेकर डिलीवरी और बिक्री के बाद की सेवा तक पूर्ण प्रक्रिया सेवा प्रदान करते हैं।

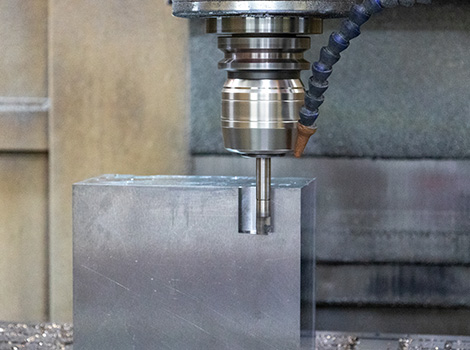

तकनीकी टीम ग्राहक के उत्पाद डिजाइन चरण में गहराई से शामिल है, मोल्ड संरचना का अनुकूलन और मोल्ड प्रवाह विश्लेषण सॉफ्टवेयर (जैसे ऑटोडेस्क मोल्डफ्लो, यूजीएनएक्स) के माध्यम से मोल्ड चित्र डिजाइन करना। ± 0.02 मिमी परिशुद्धता प्राप्त करने के लिए आयातित सीएनसी, शैडिक वायर कटिंग मशीन, मिरर डिस्चार्ज उपकरण और अन्य सटीक प्रसंस्करण उपकरणों से लैस;

हमारे पास सिल्क स्क्रीन प्रिंटिंग, वेल्डिंग, छिड़काव आदि जैसे माध्यमिक प्रसंस्करण का समर्थन करने के लिए एक बड़े पैमाने पर बुद्धिमान कार्यशाला है। हम आईएसओ13485 और आईएटीएफ16949 की गुणवत्ता प्रणाली को सख्ती से लागू करते हैं; इस बीच, हम मुफ्त परिवहन, नियमित मोल्ड रखरखाव और एक साल की वारंटी सेवा प्रदान करते हैं।

2.पूर्ण गुणवत्ता नियंत्रण प्रणाली

आउटगोइंग प्रोसेसिंग में देरी से बचने के लिए, मकिनो पांच-अक्ष मशीनिंग केंद्र, हाईटियन इंजेक्शन मोल्डिंग मशीन और देश-विदेश में अन्य प्रसिद्ध उपकरणों का उपयोग करते हुए एक पूर्ण श्रृंखला उत्पादन कार्यशाला है। सीएमएम समन्वय मापने वाली मशीन, तीन-आयामी निरीक्षण उपकरण के माध्यम से प्रमुख आयामों का पूर्ण निरीक्षण, पीडीसीए चक्र गुणवत्ता प्रबंधन का कार्यान्वयन। इस बीच, हम इंजेक्शन मोल्ड्स की पूरी गुणवत्ता निरीक्षण रिपोर्ट प्रदान करते हैं।

3.परियोजना अनुसूची की गारंटी के लिए सटीक वितरण नियंत्रण

डिजिटल प्रबंधन के माध्यम से, आदेश की शुरुआत से उत्पादन प्रगति की निगरानी, विभिन्न आदेशों और डिलीवरी की तारीख के लिए डेटा की निगरानी, एक बार ऐसे कारक हैं जो देरी हो सकती है, तुरंत उत्पादन कार्यक्रम में तेजी लाने की व्यवस्था करें, ताकि यह सुनिश्चित हो सके कि ग्राहक डिलीवरी अवधि में प्लास्टिक इंजेक्शन मोल्ड के निर्माण को पूरा कर सके।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।