पीसी इंजेक्शन मोल्डिंग क्या है?

——

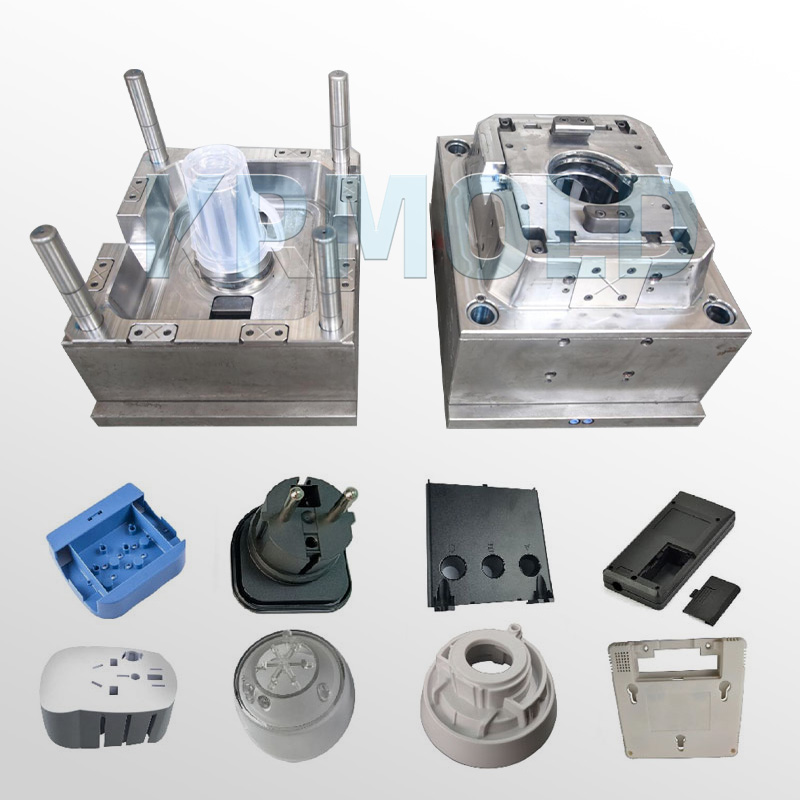

पीसी इंजेक्शन मोल्डिंग पॉलीकार्बोनेट इंजेक्शन मोल्डिंग को संदर्भित करता है। पीसी इंजेक्शन मोल्ड में इस्तेमाल होने वाली प्लास्टिक सामग्री में से एक है। यह अपनी उच्च शक्ति, कठोरता, प्रभाव प्रतिरोध और गर्मी प्रतिरोध के लिए मोटर वाहन उद्योग, चिकित्सा उद्योग, घरेलू उपकरण उद्योग, पैकेजिंग उद्योग और अन्य क्षेत्रों में व्यापक रूप से उपयोग किया जाता है।

पॉलीकार्बोनेट कई प्रकार या ग्रेड में आता है। पॉलीकार्बोनेट के सामान्य ग्रेड में मेडिकल ग्रेड पॉलीकार्बोनेट, फूड ग्रेड पॉलीकार्बोनेट और सामान्य ग्रेड पॉलीकार्बोनेट शामिल हैं। और ऑप्टिकल-ग्रेड पीसी मोल्ड्स का उपयोग करने का एक बड़ा फायदा यह है कि पॉलीकार्बोनेट में बेहतरीन ऑप्टिकल गुण होते हैं और ज़्यादातर प्रकाश इससे होकर गुज़र सकता है। रंगीन होने पर भी, यह अनाकार प्लास्टिक अपनी स्थायित्व और ताकत बनाए रख सकता है। कभी-कभी, अन्य सामग्रियों के बजाय पॉलीकार्बोनेट का उपयोग किया जाता है क्योंकि पीसी एक व्यापक तापमान सीमा पर अपने भौतिक गुणों को बनाए रख सकता है।

प्रभाव-प्रतिरोधी पीसी हाउसिंग मोल्ड्स के लाभ

——

① तेज़ चक्र

पीसी इंजेक्शन मोल्डिंग अन्य प्रसंस्करण विधियों, जैसे वैक्यूम फॉर्मिंग और मशीनिंग की तुलना में बहुत तेज़ है। तेज़ उत्पादन चक्र का मतलब है कि प्रभाव-प्रतिरोधी पीसी हाउसिंग मोल्ड्स एक ही समय में अधिक भागों का उत्पादन कर सकते हैं। यह न केवल प्रत्येक भाग की लागत को कम करता है, बल्कि समग्र उत्पादन दक्षता में भी सुधार करता है, जिससे कंपनियों को बाजार की मांग को अधिक तेज़ी से पूरा करने की अनुमति मिलती है।

② सतही दोषों से बचें

पॉलीकार्बोनेट सामग्री की सतह की चिकनाई कुछ अनुप्रयोगों के लिए बहुत महत्वपूर्ण है, जिनमें उच्च पारदर्शिता की आवश्यकता होती है, जैसे कि कार हेडलाइट्स। पीसी इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, भाग की सतह की गुणवत्ता सीधे बुलेटप्रूफ ग्लास इंजेक्शन मोल्ड्स की चिकनाई से प्रभावित होती है। यदि उच्च प्रदर्शन वाले प्लास्टिक मोल्ड्स को दर्पण प्रभाव प्राप्त करने के लिए बारीक पॉलिश किया जाता है, तो यह चिकनी संपत्ति मोल्ड किए गए भाग में भी स्थानांतरित हो जाएगी। यह प्रभावी रूप से सतह के दोषों को कम कर सकता है और अंतिम उत्पाद को और अधिक परिपूर्ण बना सकता है।

③विभिन्न आकार के भागों के लिए अनुकूलित किया जा सकता है

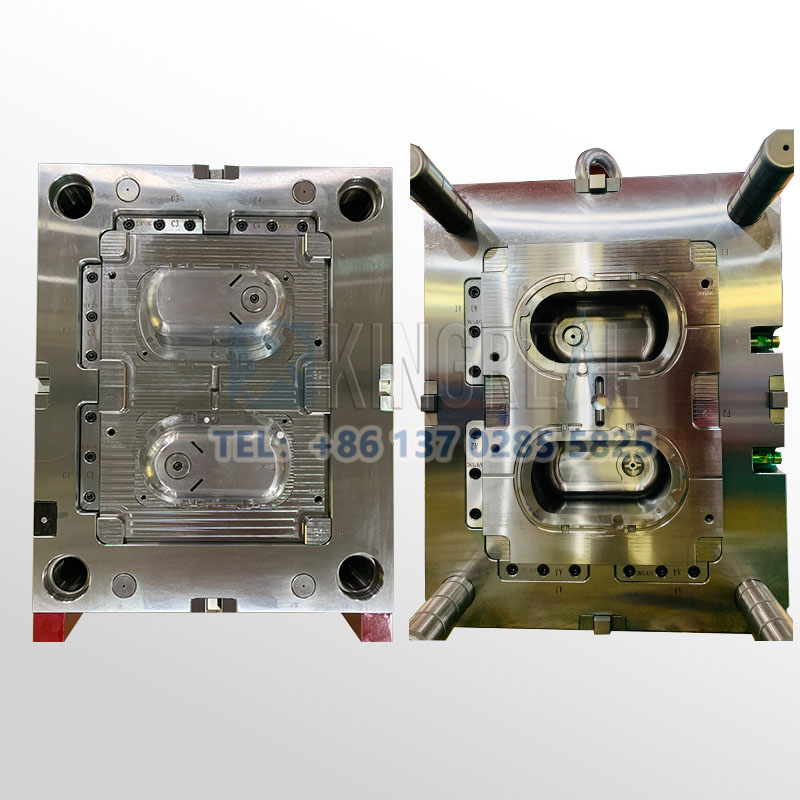

पीसी इंजेक्शन मोल्डिंग तकनीक का एक बड़ा फायदा यह है कि यह विभिन्न आकारों के भागों का उत्पादन कर सकता है। लगभग किसी भी आकार के पारदर्शी पीसी मोल्ड्स को आवश्यकतानुसार डिज़ाइन किया जा सकता है, ताकि विभिन्न उद्योगों की ज़रूरतों को पूरा करने के लिए विभिन्न आकारों के भागों को अनुकूलित किया जा सके। यह लचीलापन विनिर्माण प्रक्रिया को अधिक कुशल बनाता है और बाजार में होने वाले बदलावों पर तेज़ी से प्रतिक्रिया कर सकता है।

④ उत्कृष्ट भाग-दर-भाग दोहराव प्राप्त करें

पीसी इंजेक्शन मोल्डिंग में सटीक मशीनिंग वाले इम्पैक्ट-रेसिस्टेंट पीसी हाउसिंग मोल्ड्स का उपयोग किया जाता है, जो यह सुनिश्चित करता है कि उत्पादित भागों में आकार और गुणवत्ता में उच्च स्थिरता हो। हालाँकि भाग के आकार में कुछ मामूली बदलाव हो सकते हैं, लेकिन ये बदलाव आम तौर पर स्वीकार्य सीमाओं के भीतर रखे जाते हैं। सांख्यिकीय प्रक्रिया नियंत्रण का उपयोग करके, इन परिवर्तनों को मशीन के खराब होने, प्रक्रिया अस्थिरता या सामग्री के अंतर से प्रभावी रूप से रोका जा सकता है। यह दोहराव उन भागों के लिए विशेष रूप से महत्वपूर्ण है जिन्हें उच्च परिशुद्धता की आवश्यकता होती है, जैसे लेंस।

⑤ विभिन्न डिजाइनों और आकारों वाले उत्पाद तैयार करें

जब तक उचित डिजाइन सिद्धांतों (जिसे डीएफएम, विनिर्माण के लिए डिजाइन कहा जाता है) का पालन किया जाता है, बुलेटप्रूफ ग्लास इंजेक्शन मोल्ड्स का उपयोग विभिन्न शैलियों और आकृतियों के भागों का उत्पादन करने के लिए किया जा सकता है। इसमें कई सामग्रियों के संयोजन से बने भागों के निर्माण के लिए ओवरमोल्डिंग और इंसर्ट मोल्डिंग जैसी तकनीकों का उपयोग करना शामिल है। यह विविधता डिजाइनरों को विभिन्न उपयोगकर्ताओं की जरूरतों को पूरा करने के लिए अधिक जटिल और अभिनव उत्पाद डिजाइन प्राप्त करने की अनुमति देती है।

ऑप्टिकल-ग्रेड पीसी मोल्ड्स के अनुप्रयोग

——

पीसी इंजेक्शन मोल्डिंग की बाजार में मांग बहुत अधिक है, और इसके द्वारा उत्पादित उत्पादों का विभिन्न उद्योगों में व्यापक रूप से उपयोग किया जाता है। केआरएमोल्ड द्वारा सूचीबद्ध कुछ प्रमुख अनुप्रयोग उदाहरण निम्नलिखित हैं:

चिकित्सा उद्योग

(1) सिरिंज: पॉलीकार्बोनेट में बेहतरीन जंग और गर्मी प्रतिरोध होता है और यह विकिरण, एथिलीन ऑक्साइड या स्टीम ऑटोक्लेव स्टरलाइज़ेशन का सामना कर सकता है। ये गुण इसे उच्च तापमान स्टरलाइज़ेशन की आवश्यकता वाले चिकित्सा उपकरणों के लिए एक आदर्श सामग्री बनाते हैं।

वैकल्पिक प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया:

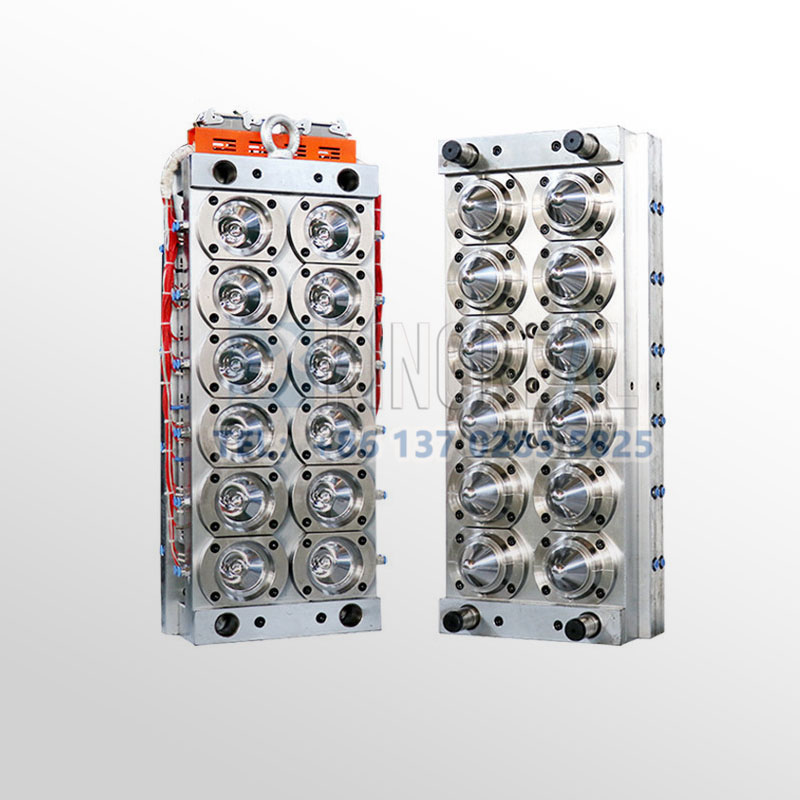

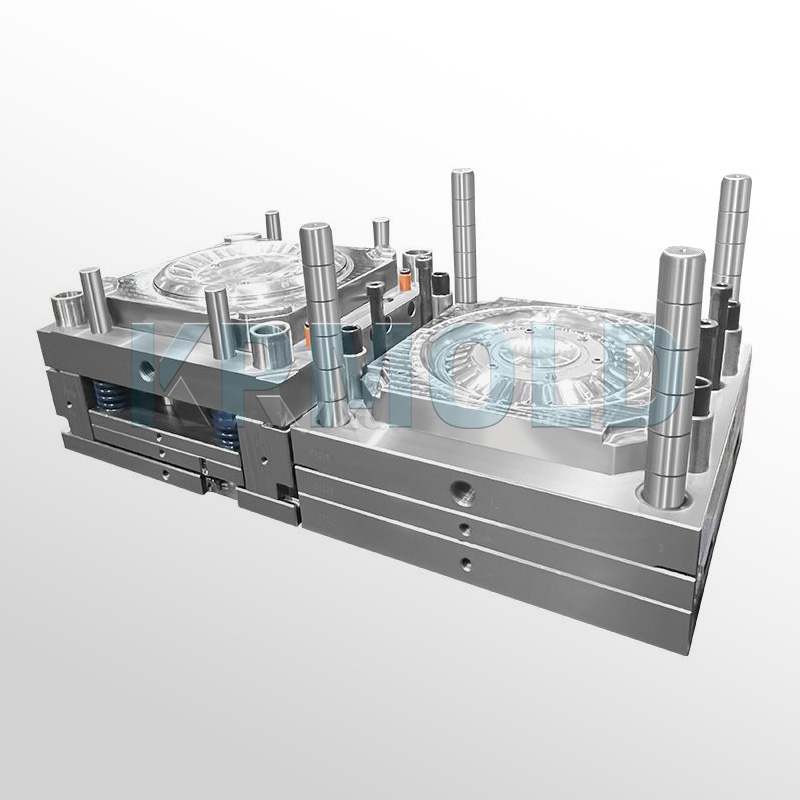

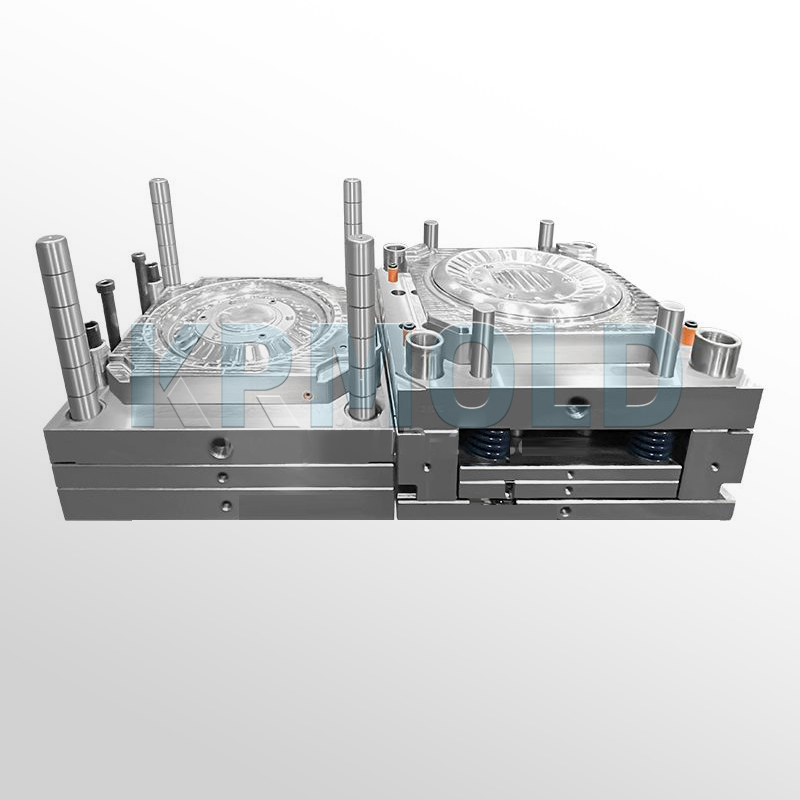

मल्टी कैविटी इंजेक्शन मोल्डिंग से एक ही इंजेक्शन मोल्डिंग चक्र में एक साथ कई मेडिकल सिरिंज का उत्पादन किया जा सकता है, जो सिरिंज के उत्पादन में बहुत प्रभावी है। मल्टी कैविटी इंजेक्शन मोल्डिंग का उपयोग करके, निर्माता उत्पादन दक्षता में काफी सुधार कर सकते हैं और प्रत्येक सिरिंज की लागत को कम कर सकते हैं। यह प्रक्रिया विशेष रूप से बड़े पैमाने पर उत्पादन के लिए उपयुक्त है, प्रत्येक सिरिंज की गुणवत्ता और प्रदर्शन की स्थिरता सुनिश्चित करती है, चिकित्सा उद्योग द्वारा आवश्यक उच्च मानकों को पूरा करती है।

माइक्रो मोल्डिंग एक इंजेक्शन मोल्डिंग प्रक्रिया है जिसका उपयोग छोटे और सटीक भागों का उत्पादन करने के लिए किया जाता है, जो सिरिंज के छोटे घटकों के निर्माण के लिए उपयुक्त है। यह प्रक्रिया अत्यंत उच्च आयामी सटीकता और सतह खत्म प्राप्त कर सकती है, जिससे कार्य और उपस्थिति के संदर्भ में सिरिंज के विभिन्न भागों की स्थिरता सुनिश्चित होती है।

माइक्रो मोल्डिंग विशेष रूप से छोटे सिरिंजों की सुइयों और पिस्टन जैसे घटकों के उत्पादन के लिए उपयुक्त है, जो उत्पादन दक्षता में सुधार और उत्पादन लागत को कम करते हुए चिकित्सा उद्योग के उच्च मानकों और उच्च परिशुद्धता आवश्यकताओं को पूरा कर सकता है।

(2) चश्मा और लेंस: पॉलीकार्बोनेट का उपयोग अक्सर चश्मे के लेंस में किया जाता है क्योंकि इसकी अच्छी ऑप्टिकल स्पष्टता और यूवी प्रतिरोध होता है। यूवी स्टेबलाइजर्स जोड़ने के बाद, पॉलीकार्बोनेट लेंस हानिकारक यूवी प्रकाश का प्रभावी ढंग से विरोध कर सकते हैं और आंखों के स्वास्थ्य की रक्षा कर सकते हैं।

वैकल्पिक प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया:

ओवरमोल्डिंग एक इंजेक्शन मोल्डिंग प्रक्रिया है जो दो अलग-अलग सामग्रियों को एक साथ जोड़ती है। चश्मे और लेंस के उत्पादन में, ओवरमोल्डिंग का उपयोग पॉलीकार्बोनेट लेंस में थर्मोप्लास्टिक रबर (टीपीआर) जैसी नरम सामग्री की एक परत जोड़ने के लिए किया जा सकता है, ताकि बेहतर आराम और गैर-फिसलन गुण प्रदान किए जा सकें। यह प्रक्रिया निर्माताओं को एक ही उत्पादन प्रक्रिया में कई सामग्रियों को संयोजित करने की अनुमति देती है, जिससे चश्मे की कार्यक्षमता और उपस्थिति बढ़ जाती है।

ओवरमोल्डिंग के माध्यम से, निर्माता लेंस के किनारे या फ्रेम पर एक नरम कोटिंग बना सकते हैं, जिससे पहनने में आराम मिलता है और फ्रेम की स्थायित्व और प्रभाव प्रतिरोध में वृद्धि होती है। यह प्रक्रिया विशेष रूप से खेल के चश्मे और बच्चों के चश्मे के उत्पादन के लिए उपयुक्त है।

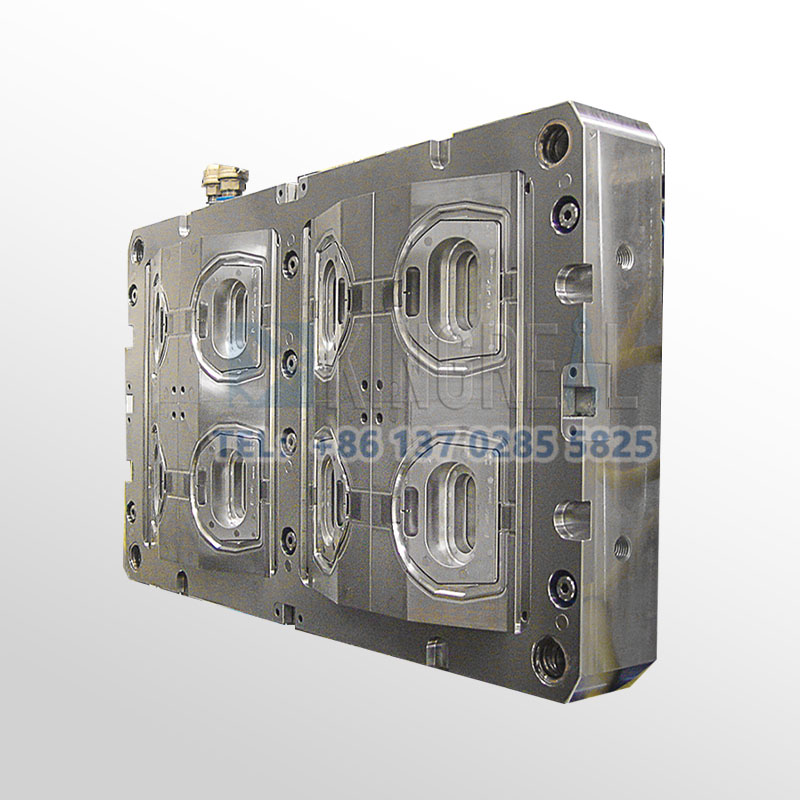

डबल शॉट मोल्डिंग इंजेक्शन मोल्डिंग के लिए एक ही टू-शॉट इंजेक्शन मोल्ड में दो अलग-अलग पॉलिमर सामग्रियों का उपयोग करने की अनुमति देता है। यह प्रक्रिया विशेष रूप से चश्मे और लेंस के उत्पादन के लिए उपयुक्त है, और विभिन्न सामग्रियों का एक आदर्श संयोजन प्राप्त कर सकती है। उदाहरण के लिए, पॉलीकार्बोनेट को लेंस के लिए मुख्य सामग्री के रूप में इस्तेमाल किया जा सकता है, जबकि बेहतर आराम और पकड़ प्रदान करने के लिए फ्रेम भाग में एक और नरम सामग्री इंजेक्ट की जा सकती है।

डबल शॉट मोल्डिंग का लाभ यह है कि यह एक ही चरण में जटिल डिज़ाइन को पूरा कर सकता है, जिससे बाद में असेंबली की आवश्यकता कम हो जाती है। यह प्रक्रिया सामग्रियों का एक अच्छा संयोजन सुनिश्चित करती है, चश्मे की समग्र कार्यक्षमता और सौंदर्यशास्त्र को बढ़ाती है, और उन्हें उपयोगकर्ता की ज़रूरतों के अनुरूप बनाती है।

मोटर वाहन उद्योग

कार हेडलाइट्स: पॉलीकार्बोनेट का इस्तेमाल कार हेडलाइट्स में इसकी मजबूती, उच्च और निम्न तापमान प्रतिरोध, यूवी प्रतिरोध और पारदर्शिता के कारण व्यापक रूप से किया जाता है। इसके अलावा, इसका उत्कृष्ट प्रभाव प्रतिरोध इसे सड़क के मलबे के प्रभाव का प्रभावी ढंग से विरोध करने और ड्राइविंग सुरक्षा सुनिश्चित करने में सक्षम बनाता है।

गैस-सहायता प्राप्त मोल्डिंग एक ऐसी प्रक्रिया है जो गैस-सहायता प्राप्त मोल्डिंग के दौरान गैस का उपयोग करके सामग्री के उपयोग को कम करती है और तैयार उत्पादों की गुणवत्ता में सुधार करती है। कार हेडलाइट्स के निर्माण में, यह प्रक्रिया प्लास्टिक भागों के वजन को प्रभावी ढंग से कम कर सकती है जबकि भागों की ताकत और कठोरता को बनाए रखती है। गैस इंजेक्शन गैस-सहायता प्राप्त मोल्डिंग के दौरान गुहाओं का निर्माण कर सकता है, सामग्री भरने को कम कर सकता है, और इस प्रकार विनिर्माण लागत को अनुकूलित कर सकता है।

यह प्रक्रिया विशेष रूप से जटिल आकार के कार हेडलाइट हाउसिंग के उत्पादन के लिए उपयुक्त है, जो बेहतर सतह खत्म प्राप्त कर सकती है और विरूपण के जोखिम को कम कर सकती है। साथ ही, यह उत्पादन दक्षता में भी सुधार कर सकती है, ठंडा करने का समय कम कर सकती है, और समग्र उत्पादन क्षमता को और बढ़ा सकती है।

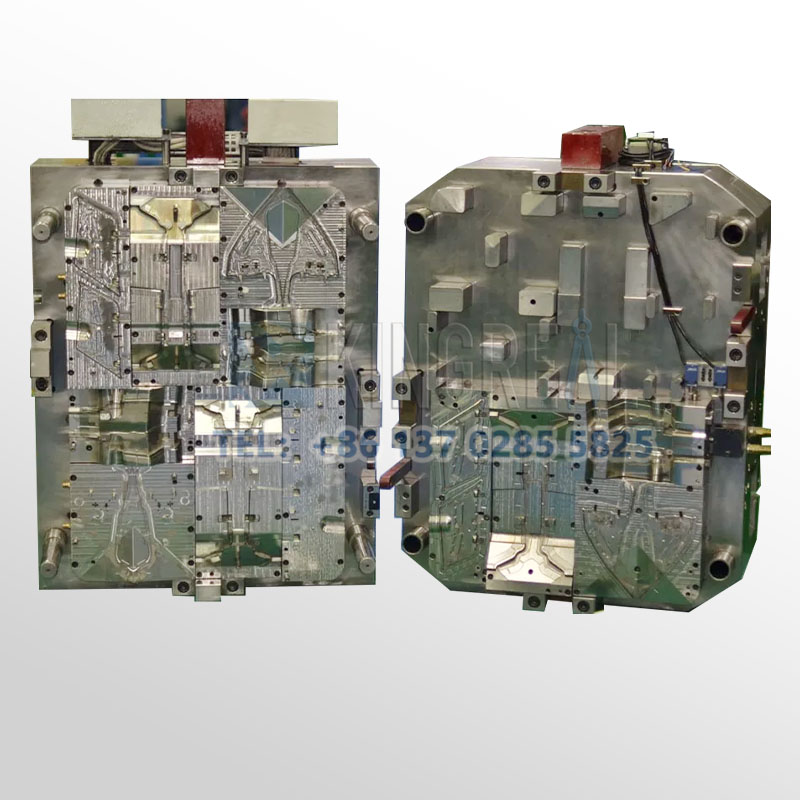

इन-मोल्ड डेकोरेटिंग इंजेक्शन मोल्ड एक ऐसी प्रक्रिया है जो मोल्डिंग प्रक्रिया में सजावटी फिल्म को एम्बेड करती है, जो ऑटोमोटिव हेडलाइट्स के निर्माण के लिए बहुत उपयुक्त है। इन-मोल्ड डेकोरेटिंग इंजेक्शन मोल्ड के दौरान प्लास्टिक में पैटर्न या लोगो की फिल्म को एम्बेड करके, उच्च गुणवत्ता वाले सतह प्रभाव और पहनने के प्रतिरोध को प्राप्त किया जा सकता है। यह प्रक्रिया बाहरी प्रभावों से फिल्म पैटर्न की रक्षा करते हुए उपस्थिति डिजाइन विकल्पों का खजाना प्रदान कर सकती है।

आईएमडी इंजेक्शन मोल्डिंग से ऑटोमोटिव हेडलाइट्स की कार्यक्षमता न केवल अच्छी होती है, बल्कि दृश्य प्रभाव में भी सुधार होता है, आधुनिक ऑटोमोटिव डिजाइन की सौंदर्य संबंधी आवश्यकताओं को पूरा करता है, और उपभोक्ता आकर्षण को बढ़ाता है।

पॉलीकार्बोनेट के गुण

——

| संपत्ति | कीमत |

| घनत्व (ग्राम/सेमी³) | 1.2 – 1.22 |

| सिकुड़न दर (%) | 0.4 – 0.7 |

| उपज पर तन्य शक्ति (एमपीए) | 55 – 75 |

| तोड़ने पर बढ़ावा (%) | 80-150 |

| फ्लेक्सुरल मापांक (जीपीए) | 2.2-2.4 |

| फ्लेक्सुरल स्ट्रेंथ (एमपीए) | 75-100 |

| सुखाने का तापमान (°C) | 80-100 |

| सुखाने का समय (घंटे में) | 2-4 |

| पिघलन तापमान (°C) | 220-260 |

| मोल्ड तापमान (°C) | 70-100 |

पीसी इंजेक्शन मोल्डिंग की प्रक्रिया

——

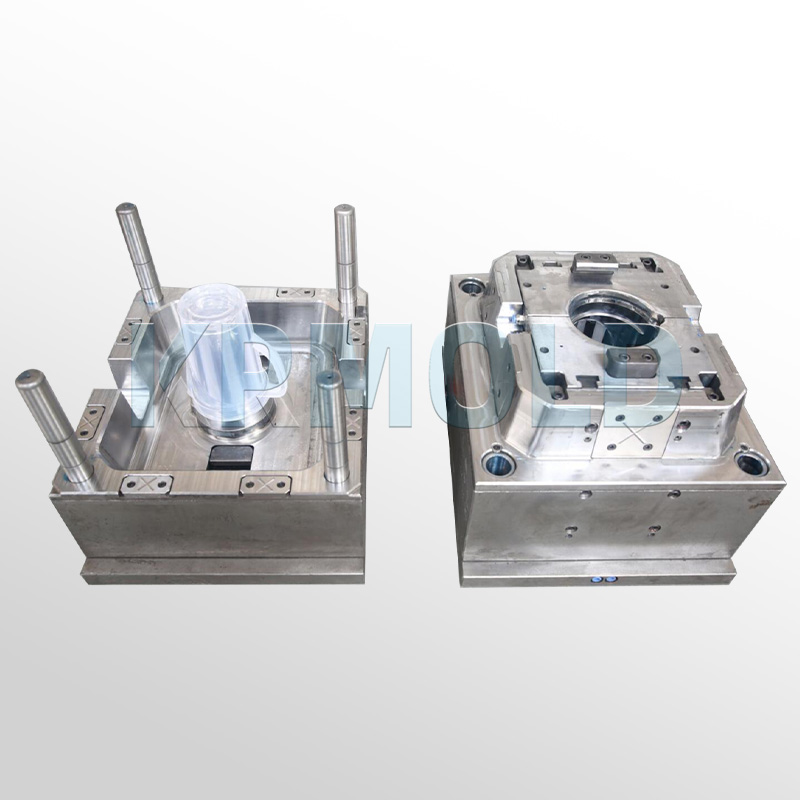

1. भरने का चरण

भरने के चरण के दौरान, पॉलीकार्बोनेट छर्रों को पिघला हुआ अवस्था में गर्म किया जाता है और फिर इंजेक्शन मोल्डिंग मशीन के नोजल के माध्यम से ऑप्टिकल-ग्रेड पीसी मोल्ड्स में इंजेक्ट किया जाता है। इस चरण की कुंजी यह सुनिश्चित करना है कि पिघला हुआ पदार्थ प्रभाव-प्रतिरोधी पीसी हाउसिंग मोल्ड्स के हर कोने को जल्दी और समान रूप से भर सके। बुलबुले और दोषों को रोकने के लिए भरने की गति और दबाव का नियंत्रण महत्वपूर्ण है। यदि भरना असमान है, तो यह उत्पाद की सतह पर दोष पैदा कर सकता है, जो अंतिम उत्पाद की गुणवत्ता को प्रभावित करेगा।

2. स्विचिंग चरण

स्विचिंग चरण उस चरण को संदर्भित करता है जब पीसी इंजेक्शन मोल्डिंग मशीन का नियंत्रण सिस्टम भरने के पूरा होने के बाद थोड़ी देरी के बाद पीक प्रेशर पर स्विच करता है। इस चरण के दौरान, सिस्टम यह सुनिश्चित करने के लिए एक निश्चित दबाव बनाए रखता है कि पॉलीकार्बोनेट समान रूप से वितरित हो और उच्च प्रदर्शन वाले प्लास्टिक मोल्ड्स को भर दे। अपर्याप्त दबाव के कारण रिक्तियों या अधूरे भरने से बचने के लिए इस प्रक्रिया को अत्यंत सटीक नियंत्रण की आवश्यकता होती है।

3. दबाव चरण

दबाव चरण के दौरान, पीसी इंजेक्शन मोल्डिंग मशीन दबाव लागू करना जारी रखती है ताकि यह सुनिश्चित हो सके कि ठंडा होने और जमने के दौरान सामग्री पारदर्शी पीसी मोल्ड में बनी रहे। इस चरण का उद्देश्य ठंडा होने के दौरान पॉलीकार्बोनेट में होने वाली सिकुड़न को ऑफसेट करना है। उचित दबाव बनाए रखने से, उत्पाद विरूपण को कम किया जा सकता है और भागों की आयामी सटीकता और स्थिरता में सुधार किया जा सकता है।

4. शीतलन चरण

कूलिंग चरण पीसी इंजेक्शन मोल्डिंग प्रक्रिया का अंतिम चरण है। इस चरण के दौरान, पॉलीकार्बोनेट धीरे-धीरे ठंडा होता है और अंतिम उत्पाद बनाने के लिए उच्च-प्रदर्शन प्लास्टिक मोल्ड में जम जाता है। कूलिंग समय की लंबाई सीधे उत्पाद के भौतिक गुणों और उपस्थिति को प्रभावित करती है। यदि कूलिंग असमान है, तो यह उत्पाद में आंतरिक तनाव के असमान वितरण का कारण बन सकता है, जो बाद के उपयोग में टूटना या विरूपण का कारण बन सकता है। इसलिए, कूलिंग सिस्टम और समय को ठीक से डिजाइन करना उत्पाद की गुणवत्ता सुनिश्चित करने की कुंजी है।

पीसी इंजेक्शन मोल्डिंग के लिए प्रक्रिया की शर्तें

——

| सुखाने | पीसी के विभिन्न ग्रेड नमी को अवशोषित करते हैं, इसलिए पूर्व-सुखाना बहुत महत्वपूर्ण है। 3 से 4 घंटे के लिए 100 - 120 डिग्री सेल्सियस (या 212 - 248 डिग्री फ़ारेनहाइट) पर सुखाने की सलाह दी जाती है। प्रक्रिया शुरू होने से पहले नमी की मात्रा 0.02% से कम रखी जानी चाहिए। |

| गलनांक | 260 – 340 डिग्री सेल्सियस (या 500 – 644 डिग्री फारेनहाइट); कम एमएफआर पीसी ग्रेड के लिए उच्च तापमान की आवश्यकता होती है और इसके विपरीत |

| मोल्ड तापमान | 70 – 120 डिग्री सेल्सियस (या 158 – 248 डिग्री फारेनहाइट); कम एमएफआर पीसी ग्रेड के लिए उच्च तापमान की आवश्यकता होती है और इसके विपरीत। |

| प्लास्टिक इंजेक्शन मोल्डिंग दबाव | तेजी से ढलाई के लिए दबाव को यथासंभव उच्च रखें। |

| इंजेक्शन की गति | छोटे आकार या साइड गेट का उपयोग करते समय, धीमी इंजेक्शन गति का उपयोग किया जाना चाहिए; अन्य गेट प्रकारों के लिए, उच्च गति का उपयोग किया जाना चाहिए। |

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

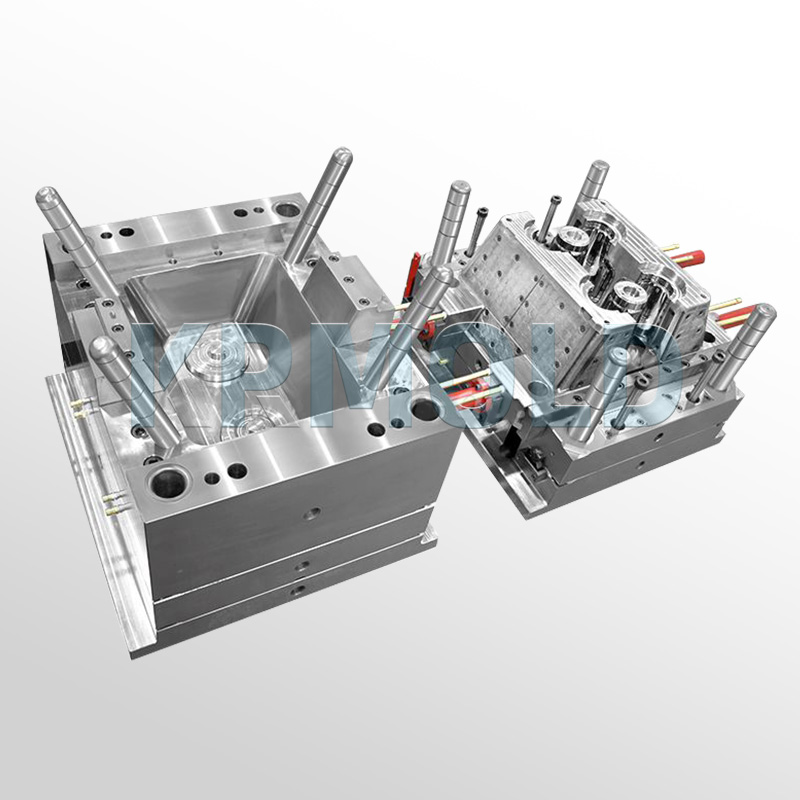

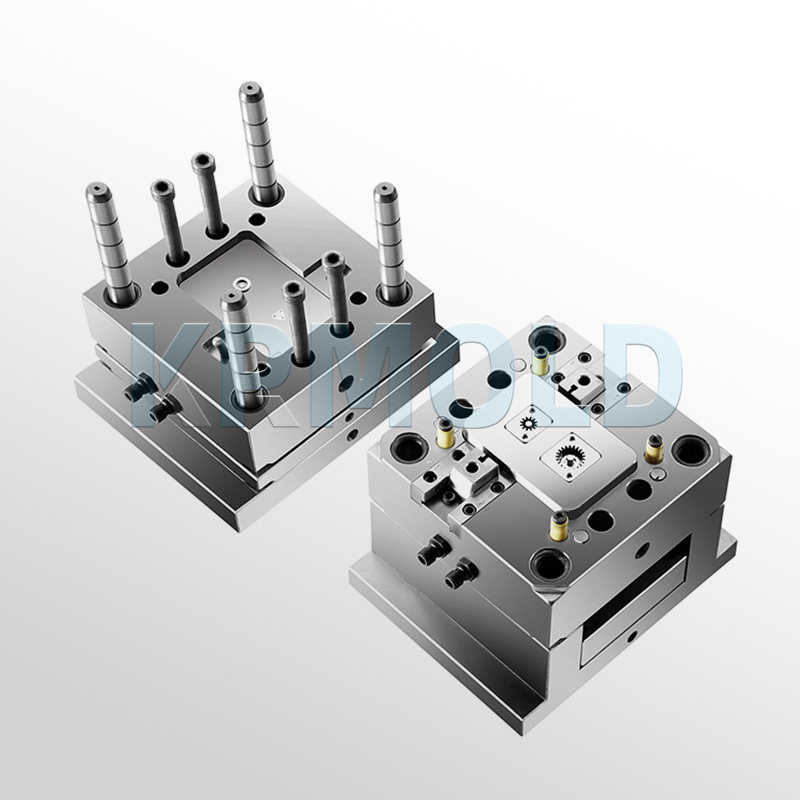

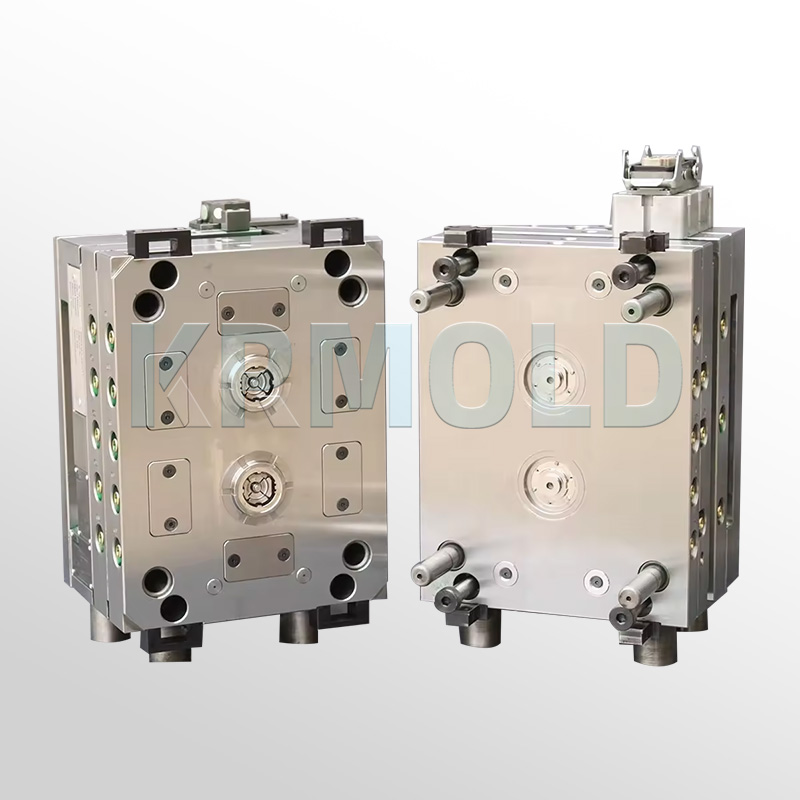

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

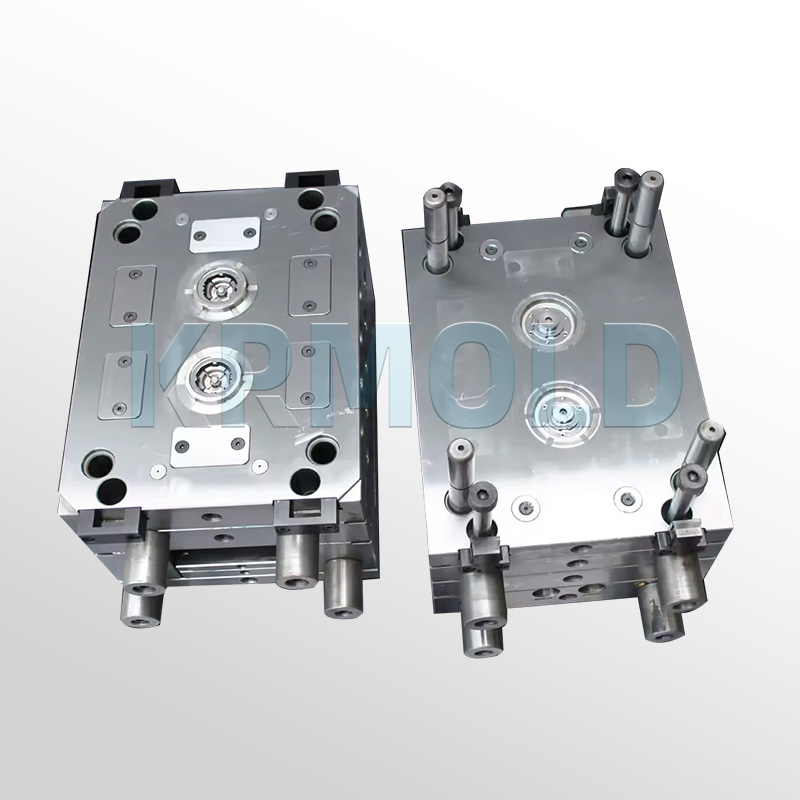

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।