सिलिकॉन रबर मोल्डेड क्या है?

——

लिक्विड सिलिकॉन मोल्डिंग (एलएसआर) एक विशेष प्रक्रिया है जो सिलिकॉन (हाँ), ऑक्सीजन (O), कार्बन (C) और हाइड्रोजन (H) से बना एक अकार्बनिक बहुलक बनाती है। इसकी चिपचिपी प्रकृति के कारण, लिक्विड सिलिकॉन मोल्डिंग को संसाधित करना आसान है, जो इसे उच्च-मात्रा उत्पादन के लिए आदर्श बनाता है और लगातार भाग की गुणवत्ता सुनिश्चित करता है, जिससे उत्पादकता में वृद्धि होती है। लिक्विड सिलिकॉन रबर के गुण और प्रक्रियात्मकता इसे जटिल भाग डिजाइन और महत्वपूर्ण अनुप्रयोगों की मांग के लिए एक आदर्श सामग्री बनाती है। एलएसआर मोल्डिंग पारंपरिक थर्मोप्लास्टिक इंजेक्शन मोल्डिंग से अलग है। इस प्रक्रिया में, लिक्विड सिलिकॉन को दो कंटेनरों, भाग A और भाग B में पैक किया जाता है, और आमतौर पर 1:1 अनुपात में मिलाया जाता है। मिश्रण करने के बाद, सामग्री को एक गर्म मोल्ड में इंजेक्ट किया जाता है, जहाँ यह वांछित भाग ज्यामिति बनाने के लिए क्रॉसलिंक और ठीक हो जाता है।

यह लिक्विड सिलिकॉन मोल्डिंग तकनीक सटीक उच्च-मात्रा उत्पादन के लिए उपयुक्त है, और कई उद्योगों में ग्राहक इस प्रक्रिया का उपयोग प्रोटोटाइपिंग के अंतिम चरणों में करते हैं ताकि निकट-उत्पादन-गुणवत्ता वाले एलएसआर भाग प्रदान किए जा सकें जो नैदानिक परीक्षणों, परीक्षण और पायलट उत्पादन की आवश्यकताओं को पूरा करते हैं। लिक्विड सिलिकॉन रबर इंजेक्शन मोल्डिंग का व्यापक रूप से चिकित्सा, प्रकाश व्यवस्था और ऑटोमोटिव जैसे क्षेत्रों में उपयोग किया जाता है, और यह एक उत्कृष्ट समाधान है। सिलिकॉन रबर संपीड़न मोल्डों की तुलना में, एलएसआर मोल्डिंग अधिक सुरक्षित, अधिक सटीक, अधिक पर्यावरण के अनुकूल और कम श्रम के साथ अधिक उत्पादक हैं।

एलएसआर सामग्री का परिचय

——

"एलएसआर का मतलब है लिक्विड सिलिकॉन मोल्डिंग, सिलिकॉन (हाँ), ऑक्सीजन (O), कार्बन (C) और हाइड्रोजन (H) से बना एक अकार्बनिक बहुलक। मुख्य रासायनिक श्रृंखला को बैकबोन कहा जाता है, जो सिलिकॉन और ऑक्सीजन (जिसे सिलोक्सेन कहा जाता है) द्वारा बनाई जाती है। इसके अंतिम गुणों को प्राप्त करने के लिए, बैकबोन के बीच रासायनिक बंधन बनाने के लिए क्योरिंग प्रक्रिया के दौरान एक उत्प्रेरक जोड़ा जाता है, जिसे क्रॉसलिंक कहा जाता है। प्लैटिनम और पेरोक्साइड इस क्योरिंग प्रक्रिया में उपयोग किए जाने वाले दो रसायन हैं, और एलएसआर एक प्लैटिनम-क्योर सिलिकॉन रबर है। प्लैटिनम-क्योर सिलिकॉन रबर में पेरोक्साइड-क्योर सिलिकॉन रबर की तुलना में बेहतर तन्यता और आंसू शक्ति, स्पष्टता और स्थिरता शामिल है, और यह पेरोक्साइड अवशेष नहीं छोड़ता है।

एलएसआर के बहुमुखी गुण इसके सिलोक्सेन बॉन्ड से आते हैं। यह श्रृंखला एक अकार्बनिक रीढ़ प्रदान करती है जो जैविक सामग्रियों के साथ परस्पर क्रिया नहीं करती है और इसे कार्बनिक रासायनिक समूहों के साथ जोड़ा जा सकता है। सिलोक्सेन बॉन्ड बेहतर यांत्रिक गुण और ताकत प्रदान करने में भी मदद करते हैं।

तरल सिलिकॉन रबर इंजेक्शन मोल्डिंग कैसे काम करता है?

——

लिक्विड सिलिकॉन मोल्डिंग (एलएसआर) लचीला है, श्रमिकों को लिक्विड सिलिकॉन इंजेक्शन मोल्डिंग से भागों को मैन्युअल रूप से निकालने की आवश्यकता होती है, इसलिए इजेक्टर आमतौर पर सिलिकॉन रबर मोल्डेड डिज़ाइन में नहीं बनाए जाते हैं। मानक एल्यूमीनियम उपकरणों की तरह, एलएसआर मोल्डिंग उपकरण सीएनसी मशीनिंग का उपयोग करके निर्मित किए जाते हैं ताकि यह सुनिश्चित किया जा सके कि वे उच्च तापमान मोल्डिंग प्रक्रिया का सामना कर सकें। मिलिंग के बाद, उपकरण ग्राहक के विनिर्देशों के अनुसार हाथ से पॉलिश किए जाते हैं, जिसमें छह मानक सतह खत्म विकल्प उपलब्ध हैं।

तैयार औजारों को उन्नत एलएसआर-विशिष्ट इंजेक्शन मोल्डिंग मशीनों में लोड किया जाता है, जिन्हें सुसंगत एलएसआर भागों का उत्पादन करने के लिए इंजेक्शन की मात्रा को सटीक रूप से नियंत्रित करने के लिए बारीकी से ट्यून किया जाता है। क्योंकि एलएसआर एक थर्मोसेट पॉलीमर है, इसकी मोल्डेड अवस्था स्थायी होती है और एक बार जम जाने के बाद, इसे थर्मोप्लास्टिक्स की तरह फिर से पिघलाया नहीं जा सकता। एक बार उत्पादन पूरा हो जाने के बाद, भागों (या प्रारंभिक नमूनों) को बॉक्स में पैक करके जल्दी से भेज दिया जाता है।

लिक्विड सिलिकॉन मोल्डिंग के लाभ

——

1. तेजी से इलाज

एलएसआर मोल्डिंग का एक महत्वपूर्ण लाभ इसकी तेज़ इलाज गति है। पारंपरिक कोलाइड सामग्रियों की तुलना में, एलएसआर भागों को सेकंड में पूरी तरह से ठीक किया जा सकता है, जबकि कोलाइड सामग्रियों को आमतौर पर कई मिनट लगते हैं। यह तेज़ इलाज सुविधा न केवल उत्पादन दक्षता में सुधार करती है, बल्कि डिलीवरी के समय को भी काफी कम कर देती है, जिससे कंपनियों को भयंकर बाजार प्रतिस्पर्धा में मांग में बदलाव के लिए अधिक लचीले ढंग से प्रतिक्रिया करने की अनुमति मिलती है। तेज़ इलाज का मतलब है कि उत्पादन प्रक्रिया के दौरान उच्च आउटपुट प्राप्त किया जा सकता है, जिससे उपकरणों का निष्क्रिय समय कम हो जाता है, जिससे समग्र उत्पादन दक्षता में सुधार होता है।

2. जटिल आकार मोल्डिंग क्षमता

लिक्विड सिलिकॉन मोल्डिंग में कम चिपचिपाहट की विशेषता होती है, जो इसे पतली दीवारों या छोटी विशेषताओं वाले घटकों को मोल्ड करने के लिए बहुत उपयुक्त बनाती है। अपनी मजबूत तरलता के कारण, एलएसआर लिक्विड सिलिकॉन रबर इंजेक्शन मोल्डिंग में बारीक विवरण आसानी से भरने में सक्षम है। यह क्षमता डिजाइनरों को जटिल भाग आकार बनाने की अनुमति देती है, जिसमें अंडरकट संरचनाएं शामिल हैं, बिना पारंपरिक मोल्ड के साथ होने वाली मोल्ड ट्रैपिंग समस्याओं के बारे में चिंता किए। भागों को हटाते समय, एलएसआर मोल्डिंग को डिमोल्डिंग की आवश्यकता नहीं होती है, इसलिए यह उत्पादन प्रक्रिया की जटिलता और समय लागत को काफी कम कर सकता है। यह लचीलापन सिलिकॉन रबर मोल्डेड को कई उच्च-सटीक अनुप्रयोगों के लिए एक आदर्श विकल्प बनाता है, विशेष रूप से चिकित्सा, इलेक्ट्रॉनिक्स और ऑटोमोटिव जैसे उद्योगों में।

3. विविध कठोरता विकल्प

लिक्विड सिलिकॉन मोल्डिंग मांग के आधार पर कठोरता के कई विकल्प प्रदान कर सकता है, जो विभिन्न अनुप्रयोगों की आवश्यकताओं को पूरा करने के लिए 5 से 90 ड्यूरोमीटर तक है। उपयोगकर्ता विशिष्ट उपयोग परिदृश्यों और प्रदर्शन आवश्यकताओं के आधार पर वांछित रंग और विशेषताओं से मेल खाने के लिए विभिन्न कठोरता की एलएसआर सामग्री को मिला सकते हैं।

4. ओवरमोल्डिंग के लाभ

तरल सिलिकॉन रबर इंजेक्शन मोल्डिंग भी इसके लिए उपयुक्त हैओवरमोल्डिंगप्रक्रियाएँ। इस प्रक्रिया में, निर्माता एक सब्सट्रेट को ओवरमोल्डिंग गुहा में डाल सकते हैं और फिर सामग्री की दूसरी परत बनाने के लिए गुहा में एलएसआर इंजेक्ट कर सकते हैं। एलएसआर सामग्रियों के कुछ ग्रेड में बेहतर बॉन्डिंग गुण होते हैं और वे विशिष्ट सब्सट्रेट (जैसे प्लास्टिक और धातु) से मजबूती से जुड़ सकते हैं, जिससे अन्य ओवरमोल्डिंग प्रक्रियाओं में आवश्यक तैयारी संचालन समाप्त हो जाता है। यह गुण एलएसआर को विभिन्न प्रकार के सामग्री संयोजनों के लिए एक आदर्श विकल्प बनाता है, जिससे अधिक जटिल संरचनाएँ और उत्कृष्ट प्रदर्शन संभव होता है।

5. बेहतर तापमान स्थिरता और रासायनिक प्रतिरोध

लिक्विड सिलिकॉन मोल्डिंग से बने उपकरणों में बेहतर तापमान स्थिरता होती है और वे उच्च या निम्न तापमान वाले वातावरण में स्थिर प्रदर्शन बनाए रख सकते हैं। यह सामग्री कम से लेकर उच्च तापमान तक के कठोर वातावरण का सामना कर सकती है, जिससे यह कठोर औद्योगिक अनुप्रयोगों में उपयोग के लिए आदर्श बन जाती है।

तरल सिलिकॉन इंजेक्शन मोल्डिंग की विशेषताएं

——

√उच्च आंसू ताकत

√यूवी प्रतिरोध

√बायोकम्पेटिबिलिटी

√कम संपीड़न सेट

√उत्कृष्ट रासायनिक प्रतिरोध

तरल सिलिकॉन रबर मोल्डिंग के अनुप्रयोग

——

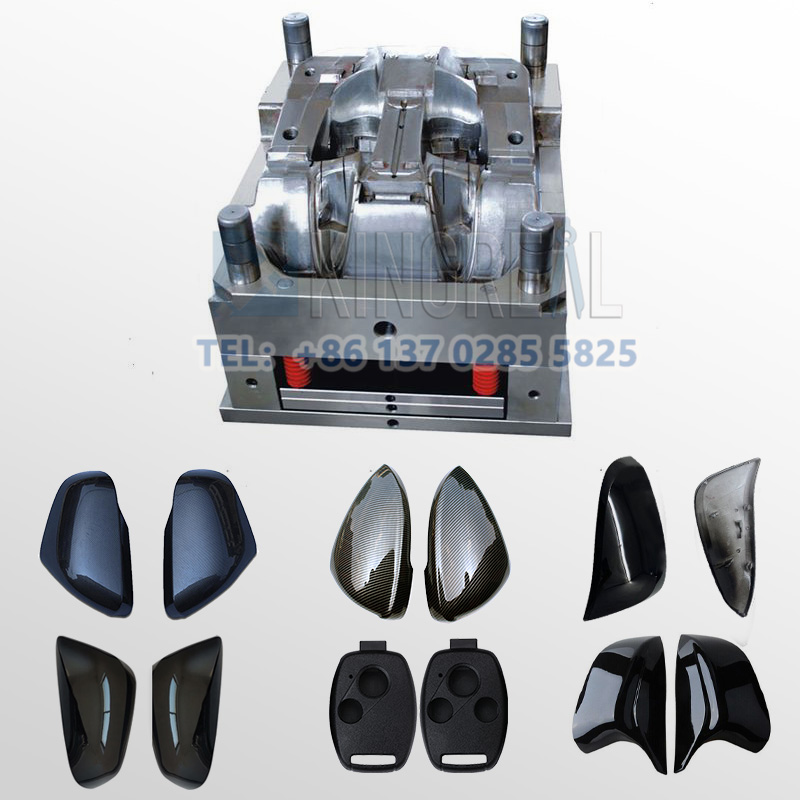

"लिक्विड सिलिकॉन रबर इंजेक्शन मोल्डिंग (एलएसआर) का व्यापक रूप से कई उद्योगों में उपयोग किया जाता है, जिसमें ऑटोमोटिव, मेडिकल, घरेलू उपकरण, पैकेजिंग और बहुत कुछ शामिल है। ये अनुप्रयोग आमतौर पर विभिन्न इंजेक्शन मोल्डिंग प्रक्रियाओं के माध्यम से निर्मित होते हैं, जिनमें से प्रत्येक के अपने अनूठे फायदे हैं।ध्द्ध्ह्ह

1

मोटर वाहन उद्योग

अनुप्रयोग:

- तरल सिलिकॉन रबर मोल्डिंग का उपयोग ऑटोमोटिव उद्योग में सील, गास्केट, सॉफ्ट-टच बटन और डैशबोर्ड घटकों के निर्माण के लिए किया जाता है।

इंजेक्शन मोल्डिंग प्रक्रिया:ओवरमोल्डिंग

- प्रक्रिया विवरण: इस प्रक्रिया में, एक सब्सट्रेट (जैसे प्लास्टिक या धातु) को पहले एक मोल्ड में इंजेक्ट किया जाता है ताकि नीचे का घटक बनाया जा सके। फिर, सब्सट्रेट को कवर करने वाली सामग्री की दूसरी परत बनाने के लिए लिक्विड सिलिकॉन को सिलिकॉन रबर मोल्डेड में इंजेक्ट किया जाता है।

- लाभ: इस प्रक्रिया से घटक की कार्यक्षमता और उपस्थिति को बेहतर बनाने के लिए कई सामग्रियों का संयोजन प्राप्त किया जा सकता है। नरम सिलिकॉन को एक कठोर सब्सट्रेट के साथ मिलाकर, यह असेंबली समय को कम करते हुए बेहतर अनुभव और गैर-फिसलन गुण प्रदान कर सकता है।

2

एलईडी लेंस और प्रकाशिकी

अनुप्रयोग:

- तरल सिलिकॉन रबर मोल्डिंग का उपयोग एलईडी लैंप के लिए लेंस, लैंपशेड और अन्य ऑप्टिकल घटकों के निर्माण के लिए किया जाता है।

इंजेक्शन मोल्डिंग प्रक्रिया:आईएमडी इंजेक्शन मोल्डिंग

- प्रक्रिया विवरण: यह प्रक्रिया इंजेक्शन मोल्डिंग और मुद्रण प्रौद्योगिकियों को जोड़ती है, जहां इंजेक्शन मोल्डिंग मोल्ड के अंदर की जाती है, जबकि पैटर्न या छवि मोल्डिंग प्रक्रिया के दौरान उत्पाद की सतह पर मुद्रित की जाती है।

- लाभ: यह प्रक्रिया उच्च परिशुद्धता ऑप्टिकल गुणों को सक्षम बनाती है, जिससे ऑप्टिकल घटकों की स्पष्टता और प्रकाश संप्रेषण सुनिश्चित होता है। आईएमडी प्रक्रिया बाद के सजावट चरणों को भी कम कर सकती है, जिससे लागत और समय कम हो सकता है।

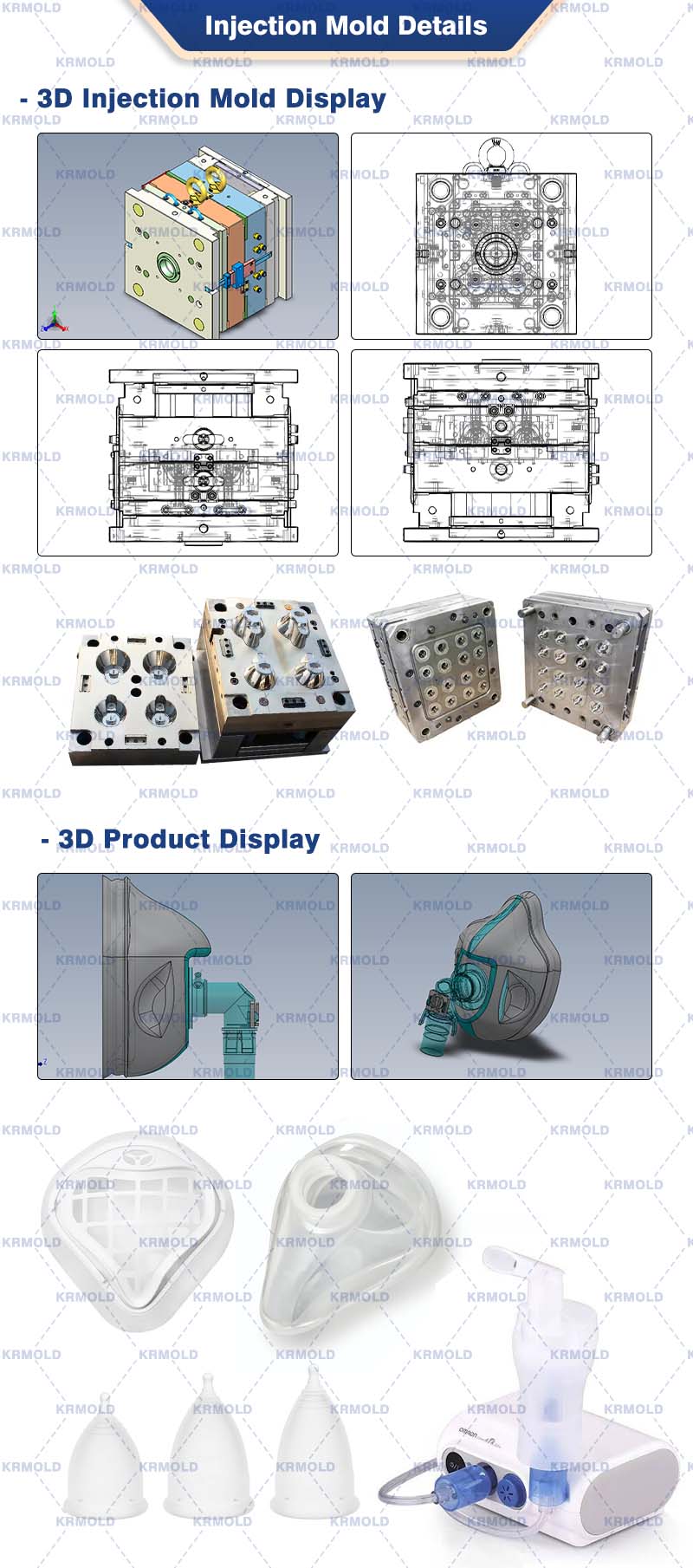

3

चिकित्सा

अनुप्रयोग:

- चिकित्सा उद्योग में, एलएसआर मोल्डिंग का उपयोग चिकित्सा उपकरणों और रोगी इंटरफ़ेस घटकों, जैसे कैथेटर, सिरिंज और सर्जिकल उपकरणों के हैंडल के निर्माण के लिए किया जाता है।

इंजेक्शन मोल्डिंग प्रक्रिया:माइक्रो मोल्डिंग

- प्रक्रिया विवरण: यह प्रक्रिया अत्यंत छोटे, उच्च परिशुद्धता वाले भागों के निर्माण पर केंद्रित है। जटिल ज्यामितीय आकार बनाने के लिए तरल सिलिकॉन को सूक्ष्म सांचों के माध्यम से इंजेक्ट किया जाता है।

- लाभ: माइक्रो इंजेक्शन मोल्डिंग प्रौद्योगिकी उच्च परिशुद्धता और स्थिरता के साथ अत्यंत छोटे और जटिल भागों के निर्माण की अनुमति देती है, जो चिकित्सा उपकरणों की सख्त आवश्यकताओं के लिए उपयुक्त है, सुरक्षा और प्रदर्शन सुनिश्चित करती है।

4

घरेलू उपकरण

आवेदन पत्र:

- तरल सिलिकॉन इंजेक्शन मोल्डिंग का उपयोग घरेलू उपकरणों में सॉफ्ट-टच बटन, हैंडल और अन्य घटकों के निर्माण के लिए किया जाता है।

इंजेक्शन मोल्डिंग प्रक्रिया:डबल शॉट मोल्डिंग

- प्रक्रिया विवरण: यह प्रक्रिया दो अलग-अलग सामग्रियों को एक ही सांचे में डालकर एक मिश्रित भाग बनाती है।

- लाभ: डबल शॉट मोल्डिंग तकनीक विभिन्न सामग्रियों के निर्बाध संयोजन को सक्षम बनाती है, जिससे बेहतर स्पर्श और बढ़ी हुई कार्यक्षमता मिलती है। यह असेंबली समय को भी कम कर सकता है और उत्पादन लागत को कम कर सकता है।

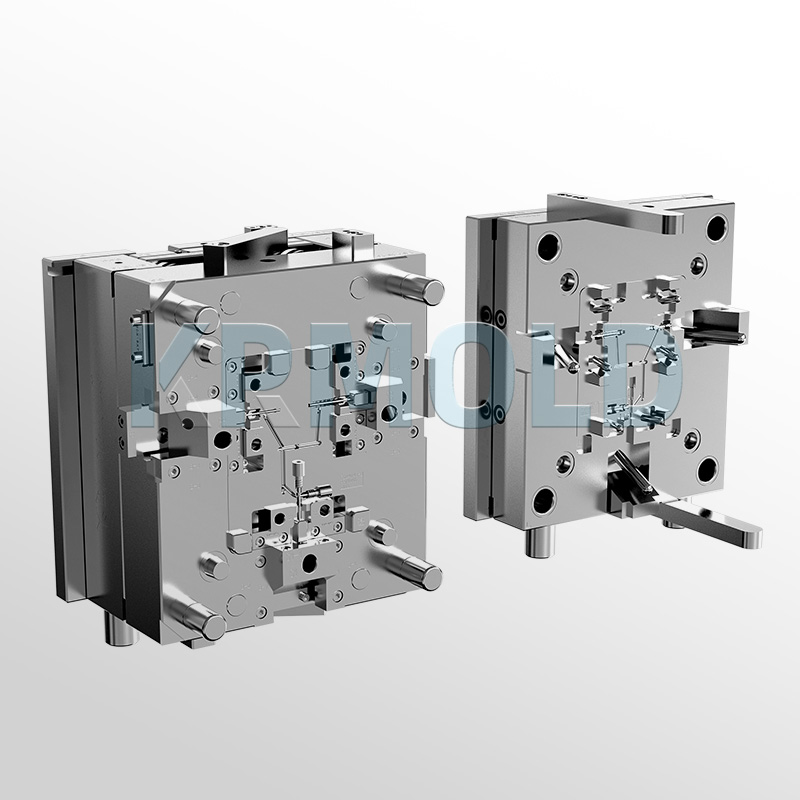

केआरएमोल्ड क्यों चुनें?

——

1

एक बंद सेवा

केआरएमोल्ड एक व्यापक वन-स्टॉप सेवा प्रदान करता है, जो प्रारंभिक डिजाइन से लेकर अंतिम उत्पादन तक सभी पहलुओं को कवर करता है। केआरएमोल्ड की टीम परियोजना के शुरुआती चरण में ग्राहकों के साथ मिलकर काम करती है ताकि यह सुनिश्चित किया जा सके कि हर डिज़ाइन विवरण ग्राहकों की ज़रूरतों और अपेक्षाओं को पूरा करता है। इस एकीकृत प्रक्रिया के माध्यम से, ग्राहक सभी चरणों में उत्पाद की गुणवत्ता नियंत्रण सुनिश्चित करते हुए समय और लागत बचा सकते हैं।

2

गुणवत्ता आश्वासन

मोल्ड निर्माण प्रक्रिया के दौरान, केआरएमोल्ड हमेशा गुणवत्ता आश्वासन के उच्च मानकों का पालन करता है। केआरएमोल्ड द्वारा उपयोग किए जाने वाले मोल्ड घटक सभी प्रसिद्ध घरेलू और विदेशी ब्रांडों से हैं, जो अपनी उत्कृष्ट गुणवत्ता और विश्वसनीयता के लिए जाने जाते हैं। उच्च गुणवत्ता वाली सामग्रियों का उपयोग न केवल मोल्ड की स्थायित्व और स्थिरता में सुधार करता है, बल्कि अंतिम उत्पाद की सटीकता और स्थिरता भी सुनिश्चित करता है।

3

मोल्ड परीक्षण उत्पादन और संशोधन सेवा

केआरएमोल्ड को अच्छी तरह पता है कि अंतिम उत्पाद की गुणवत्ता के लिए सटीक मोल्ड डिज़ाइन महत्वपूर्ण है। इसलिए, केआरएमोल्ड परीक्षण मोल्ड संशोधन सेवाएँ प्रदान करता है। मोल्ड के उत्पादन के बाद, केआरएमोल्ड पहले यह सुनिश्चित करने के लिए एक परीक्षण मोल्ड का संचालन करेगा कि इसके पैरामीटर पूर्व निर्धारित आवश्यकताओं को पूरा करते हैं। यदि कोई गैर-अनुपालन पाया जाता है, तो केआरएमोल्ड इसे जल्दी से फिर से संशोधित करेगा। इसके अलावा, केआरएमोल्ड सख्त परीक्षण के लिए कई उच्च-सटीक गुणवत्ता निरीक्षण उपकरणों से लैस है ताकि यह सुनिश्चित किया जा सके कि प्रत्येक मोल्ड उद्योग मानकों को पूरा करता है।

4

समृद्ध अनुभव

केआरएमोल्ड के पास लगभग 20 वर्षों के अनुभव वाली एक पेशेवर टीम है, और टीम के सदस्यों ने मोल्ड निर्माण के क्षेत्र में समृद्ध ज्ञान और कौशल अर्जित किया है। केआरएमोल्ड परियोजना उन्नति प्रक्रिया के दौरान ग्राहकों को आने वाली किसी भी समस्या का तुरंत समाधान करने के लिए तेज़-प्रतिक्रिया सेवाएँ प्रदान करने के लिए प्रतिबद्ध है। चाहे वह डिज़ाइन परामर्श हो, तकनीकी सहायता हो या उत्पादन प्रगति ट्रैकिंग हो, केआरएमोल्ड की टीम आपको कुशल और पेशेवर सेवाएँ प्रदान करेगी।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।