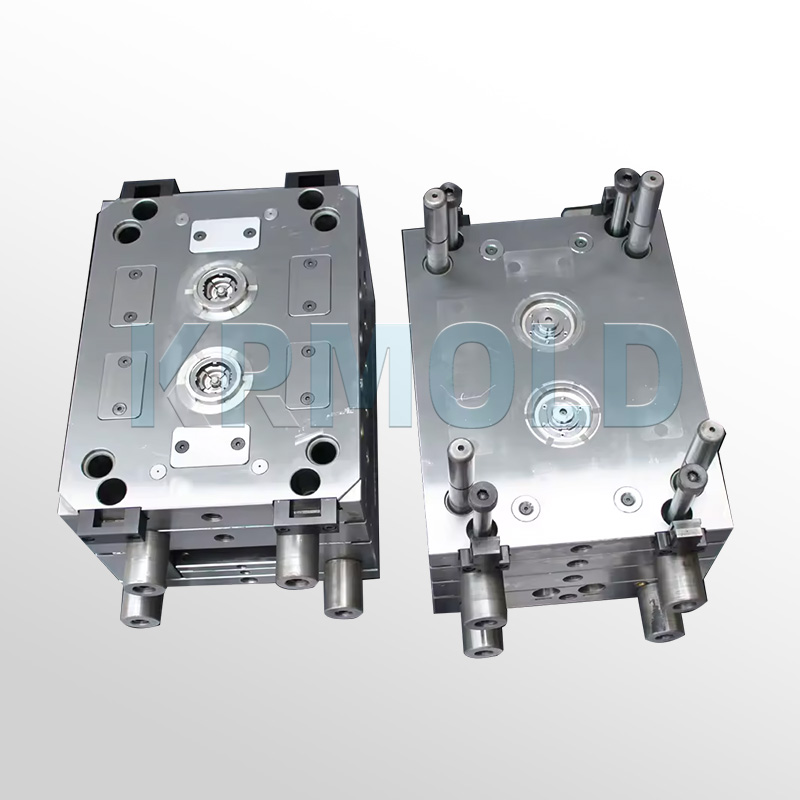

पीपी/पीपीई इंजेक्शन मोल्डिंग का परिचय

——

पीपी/पीपीई इंजेक्शन मोल्डिंग दो प्रकार की प्लास्टिक सामग्री है जिसका उपयोग अक्सर प्लास्टिक इंजेक्शन मोल्डिंग में किया जाता है। पीपी का मतलब पॉलीप्रोपाइलीन है, जो पॉलीमराइजेशन के माध्यम से प्रोपलीन से बना एक बहुलक है। यह उत्कृष्ट प्रदर्शन वाला एक थर्मोप्लास्टिक सिंथेटिक राल है और एक रंगहीन, पारभासी, थर्मोप्लास्टिक, हल्का सामान्य प्रयोजन वाला प्लास्टिक है। पीपीई का मतलब पॉलीफेनिलीन ईथर है, जो एक उच्च प्रदर्शन वाला थर्मोप्लास्टिक प्लास्टिक है जो अपने उत्कृष्ट यांत्रिक गुणों, रासायनिक प्रतिरोध और आयामी स्थिरता के कारण इंजेक्शन मोल्डिंग उद्योग में लोकप्रिय है। साथ ही, गर्मी प्रतिरोध, कठोरता और क्रूरता के अनूठे संयोजन के कारण, पीपीई राल विभिन्न उद्योगों में अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए एक आदर्श विकल्प बन गया है।

इंजेक्शन मोल्डिंग प्रसंस्करण की शर्तें

——

पीपीई इंजेक्शन मोल्डिंग प्रसंस्करण की स्थिति

| सुखाने | मोल्डिंग से पहले 100 C (212 F) पर लगभग 2 - 4 घंटे तक सुखाने की सलाह दी जाती है। पीपीओ में नमी अवशोषण का स्तर कम होता है, इसलिए इसे आमतौर पर प्राप्त होने पर ही मोल्ड किया जा सकता है। |

| पिघलने का तापमान | 240 - 320 C (464 - 608 F); पीपीओ के उच्च स्तर वाले ग्रेड के लिए उच्चतर श्रेणियाँ |

| मोल्ड तापमान | 60 - 105 सी (140 - 220 एफ) |

| सामग्री इंजेक्शन दबाव | 60 - 150 एमपीए |

पीपी इंजेक्शन मोल्डिंग प्रसंस्करण की स्थिति

| सुखाने | यदि उचित भंडारण का उपयोग किया जाए तो सामान्यतः इसकी आवश्यकता नहीं होती |

| पिघलने का तापमान | 220 - 280 C (428 - 536 F); 280 C से अधिक नहीं |

| मोल्ड तापमान | 20 - 80 C (68 - 176 F); अनुशंसित: 50 C (122 F) क्रिस्टलीयता का स्तर मोल्ड तापमान द्वारा निर्धारित किया जाता है। |

| सामग्री इंजेक्शन दबाव | 180 एमपीए तक |

पीपी/पीपीई इंजेक्शन मोल्डिंग के लाभ

——

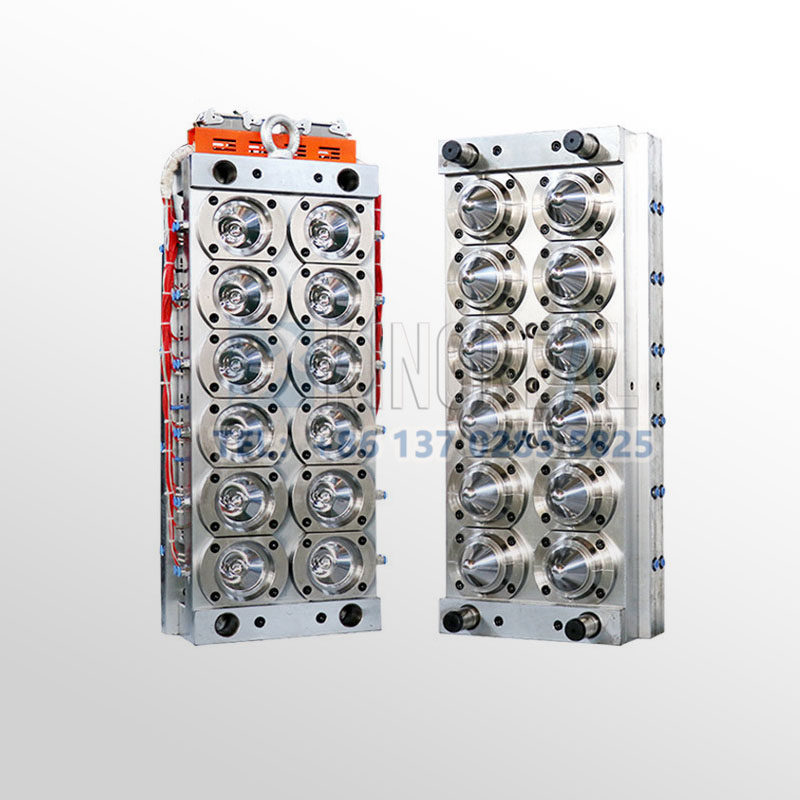

पतली दीवार वाले पीपी कंटेनर मोल्ड्स के लाभ

① नमी प्रतिरोध और स्थायित्व

पीपी इंजेक्शन मोल्डेड पॉलीप्रोपाइलीन सामग्री में उत्कृष्ट नमी प्रतिरोध, थकान प्रतिरोध और प्रभाव प्रतिरोध होता है। इसका मतलब है कि आर्द्र या चरम वातावरण में, पीपी मोल्डेड उत्पाद अपनी संरचनात्मक स्थिरता और कार्यक्षमता बनाए रख सकते हैं, पर्यावरणीय कारकों से होने वाले नुकसान को कम कर सकते हैं, और इस प्रकार अपने सेवा जीवन को बढ़ा सकते हैं।

② विद्युत इन्सुलेशन प्रदर्शन

पॉलीप्रोपाइलीन मेडिकल-ग्रेड पीपी मोल्ड्स में एक आदर्श विद्युत इन्सुलेटर है, जो प्रभावी रूप से करंट के चालन को रोक सकता है। यह पीपी मोल्डेड उत्पादों को विद्युत उपकरणों और संबंधित अनुप्रयोगों के लिए उपयुक्त बनाता है, उपयोग के दौरान उपयोगकर्ताओं की सुरक्षा सुनिश्चित करता है, खासकर उन स्थितियों में जहां विद्युत अलगाव की आवश्यकता होती है।

③ रासायनिक प्रतिरोध

पीपी इंजेक्शन मोल्डेड पॉलीप्रोपाइलीन में विभिन्न प्रकार के एसिड और क्षार के लिए अच्छा रासायनिक प्रतिरोध होता है। यह इसे रसायन और दवा जैसे उद्योगों में व्यापक रूप से उपयोग करता है, और सामग्री क्षरण के जोखिम को कम करने के लिए रसायनों के संपर्क वाले वातावरण में सुरक्षित रूप से उपयोग किया जा सकता है।

④ उच्च लचीली ताकत

पॉलीप्रोपाइलीन की अर्ध-क्रिस्टलीय प्रकृति के कारण, खाद्य-ग्रेड पीपी मोल्ड्स द्वारा पीपी इंजेक्शन मोल्ड किए गए उत्पाद उच्च लचीली ताकत प्रदर्शित करते हैं। यह गुण पॉलीप्रोपाइलीन को जीवित टिका बनाने की अनुमति देता है, जो अत्यधिक आंदोलनों (जैसे 360-डिग्री रोटेशन) के तहत भी बिना टूटे झुक सकता है, जिससे उपकरण की लचीलापन और स्थायित्व में सुधार होता है।

⑤ अन्य पॉलिमर के साथ सहबहुलकीकरण

उच्च तापमान वाले पीपी मोल्ड्स में, पॉलीप्रोपाइलीन को पॉलीइथिलीन जैसे अन्य पॉलिमर के साथ आसानी से सहबहुलकीकृत किया जा सकता है। यह गुण इंजीनियरिंग अनुप्रयोगों में अधिक मजबूत और टिकाऊ सामग्रियों के निर्माण को सक्षम बनाता है ताकि विभिन्न क्षेत्रों में सामग्री प्रदर्शन के लिए कठोर आवश्यकताओं और विविध आवश्यकताओं को पूरा किया जा सके।

पीपीई इंजेक्शन मोल्डिंग के लाभ

① अनुकूलन और स्थिरता

पीपीई इंजेक्शन मोल्डिंग प्रक्रिया विभिन्न आकारों, आकृतियों और कार्यात्मक आवश्यकताओं को समायोजित करने के लिए अत्यधिक अनुकूलित डिज़ाइन की अनुमति देती है। यह लचीलापन सुनिश्चित करता है कि पीपीई उत्पाद विशिष्ट सुरक्षा मानकों और उपयोगकर्ताओं की व्यक्तिगत आवश्यकताओं को पूरा कर सकते हैं। साथ ही, इंजेक्शन मोल्डिंग तकनीक के माध्यम से, हजारों समान पीपीई इकाइयों का बड़े पैमाने पर उत्पादन किया जा सकता है, जिससे प्रत्येक उत्पाद की गुणवत्ता और प्रदर्शन में स्थिरता सुनिश्चित होती है और उद्योग के सख्त गुणवत्ता नियंत्रण मानकों को पूरा किया जा सकता है।

② समायोजन क्षमता

ऑटोमोटिव पीपी कंपोनेंट मोल्ड्स डिज़ाइन में, एडजस्टेबिलिटी एक महत्वपूर्ण विशेषता है। उदाहरण के लिए, हेलमेट या रेस्पिरेटर पर एडजस्टेबल स्ट्रैप अलग-अलग उपयोगकर्ताओं के सिर के आकार और आकार के अनुकूल हो सकते हैं, जिससे पहनने में आराम और सुरक्षित फिट में सुधार होता है। यह डिज़ाइन न केवल उपयोगकर्ता के अनुभव को बेहतर बनाता है, बल्कि सुरक्षात्मक प्रभाव को भी बढ़ाता है, यह सुनिश्चित करता है कि उपयोग के दौरान गिरना या अंतराल बनाना आसान नहीं है।

③ चक्र समय को छोटा करें

पतली दीवार वाले पीपी कंटेनर मोल्ड उत्पादन चक्र को काफी कम कर सकते हैं, और कुछ सरल भागों का चक्र समय 15 सेकंड जितना कम हो सकता है। यह कुशल उत्पादन पद्धति न केवल बाजार में समय को तेज करती है, बल्कि तेजी से डिलीवरी के लिए बाजार की मांग को भी पूरा करती है, जिससे कंपनियों को प्रतिस्पर्धा में लाभ प्राप्त करने में मदद मिलती है।

④ सामग्री की बर्बादी कम करें

पीपीई इंजेक्शन मोल्डिंग प्रक्रिया की सटीकता सामग्री की बर्बादी को कम करती है। यह कुशल सामग्री उपयोग विधि न केवल उत्पादन लागत को कम करती है, बल्कि पर्यावरणीय स्थिरता में भी सुधार करती है और उत्पादन प्रक्रिया को अधिक पर्यावरण के अनुकूल बनाती है। सामग्री के उपयोग को अनुकूलित करके, कंपनियां उत्पादन की जरूरतों को पूरा करते हुए सतत विकास के लिए वैश्विक आह्वान का सक्रिय रूप से जवाब दे सकती हैं।

पीपी/पीपीई की विशेषताएं

—

पीपी:

गर्मी प्रतिरोध बहुत अच्छा है। उच्च तापमान पीपी मोल्ड्स द्वारा पीपी उत्पादों को लंबे समय तक 100 डिग्री से नीचे उच्च तापमान वाले वातावरण में इस्तेमाल किया जा सकता है, और तापमान लगभग 150 डिग्री तक पहुंचने पर महत्वपूर्ण रूप से विकृत नहीं होगा। और पीपी सामग्री का घनत्व अपेक्षाकृत छोटा है, जो 0.81-0.91g / ㎝3 है, जो आमतौर पर इस्तेमाल किए जाने वाले प्लास्टिक में सबसे कम घनत्व है। पीपी सामग्री में अच्छे यांत्रिक गुण, उच्च गर्मी प्रतिरोध, अच्छे रासायनिक गुण, लगभग कोई जल अवशोषण नहीं, अधिकांश रसायनों के साथ कोई प्रतिक्रिया नहीं, शुद्ध बनावट, गैर-विषाक्तता और अच्छा विद्युत इन्सुलेशन है।

पीपीई:

पीपीई प्लास्टिक में उत्कृष्ट ताप प्रतिरोध होता है क्योंकि यह अपने मूल यांत्रिक गुणों को बदले बिना उच्च तापमान वाले वातावरण में जीवित रह सकता है। दूसरे, पीपीई प्लास्टिक में उत्कृष्ट रासायनिक प्रतिरोध, एसिड प्रतिरोध, क्षार प्रतिरोध और विलायक प्रतिरोध होता है। इसके अलावा, पीपीई प्लास्टिक में आयामी स्थिरता होती है, जो यह सुनिश्चित करती है कि इस सामग्री का आकार और आकार विभिन्न परिस्थितियों में एक समान रहे। पीपीई प्लास्टिक अपनी लौ मंदता के लिए भी जाना जाता है, जो आग के खतरों से जुड़ी स्थितियों में उच्च सुरक्षा प्रदान कर सकता है।

पीपी/पीपीई इंजेक्शन मोल्डिंग के अनुप्रयोग क्षेत्र

——

"पीपीई इंजेक्शन मोल्डिंग और पीपी इंजेक्शन मोल्डिंग के लिए कई अनुप्रयोग क्षेत्र हैं। उदाहरण के लिए, पीपीई इंजेक्शन मोल्डिंग का उपयोग मास्क फ्रेम, रेस्पिरेटर मास्क शेल, गॉगल्स फ्रेम और लेंस और कुछ वेंटिलेटर घटकों के निर्माण के लिए किया जा सकता है। उच्च तापमान वाले पीपी मोल्ड्स का उपयोग छोटे उपकरणों, दैनिक आवश्यकताओं, खिलौनों, वाशिंग मशीन, कारों, पैकेजिंग बॉक्स आदि के निर्माण के लिए किया जा सकता है।ध्द्धह्ह

केआरएमोल्ड ने विस्तृत परिचय के लिए कुछ का चयन किया है:

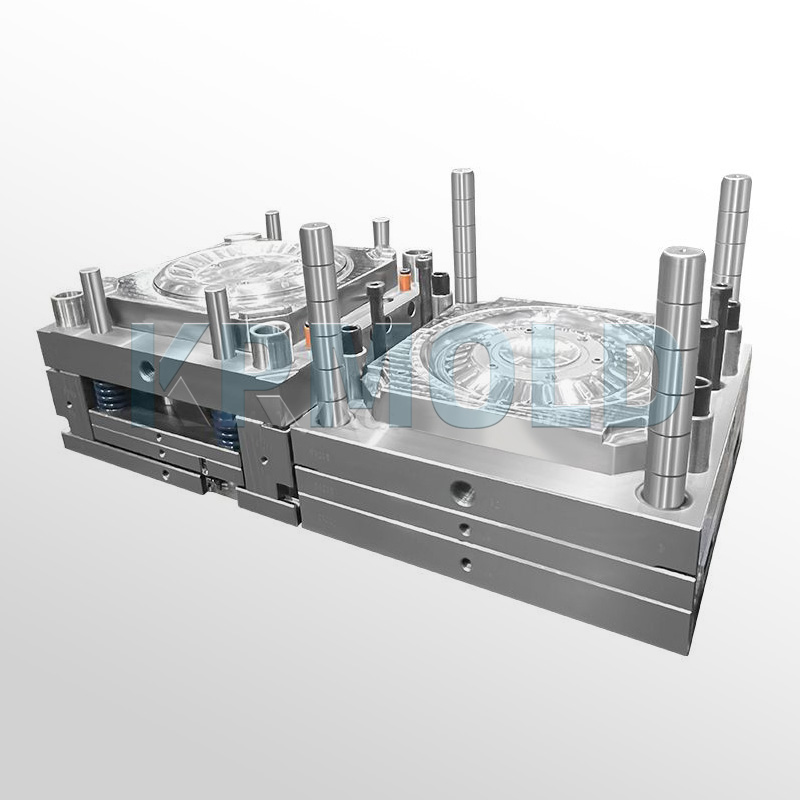

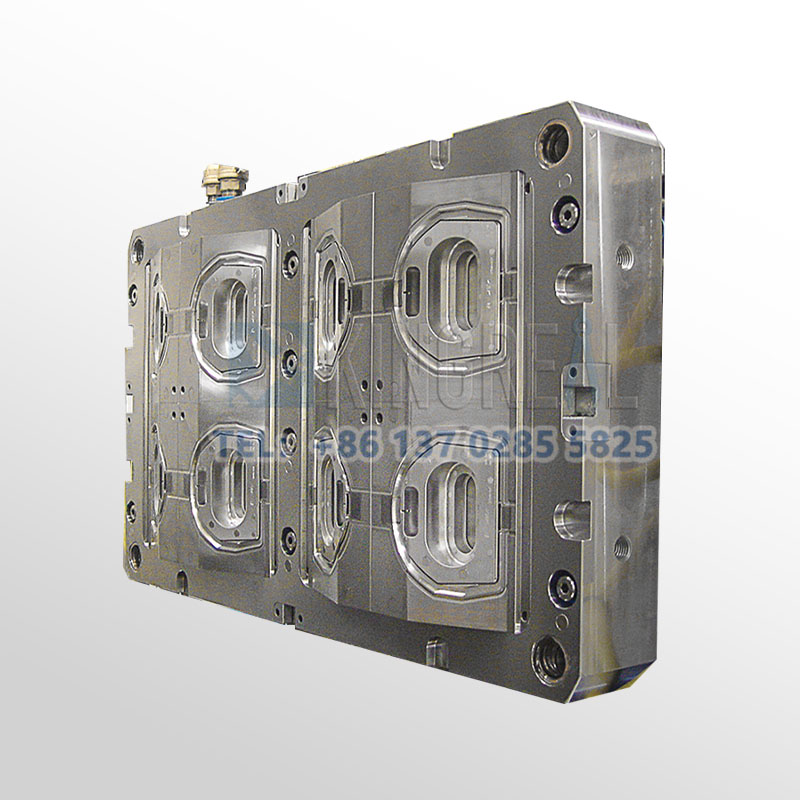

चिकित्सा उद्योग:

① मास्क फ्रेम

इंजेक्शन मोल्डिंग प्रक्रियाएं जिनका उपयोग किया जा सकता है:

विशेषताएं: संरचनात्मक शक्ति और स्थायित्व को बढ़ाने के लिए इंजेक्शन मोल्डिंग प्रक्रिया के दौरान धातु या अन्य सामग्रियों को एम्बेड किया जा सकता है। जटिल भागों के लिए उपयुक्त है जिन्हें मास्क की स्थिरता सुनिश्चित करने के लिए विशेष समर्थन की आवश्यकता होती है।

विशेषताएं: इंजेक्शन मोल्डिंग प्रक्रिया के दौरान सतह सजावट की अनुमति देता है, जैसे पैटर्न मुद्रण या रंग मिलान, उत्पाद की उपस्थिति और कार्यक्षमता को बढ़ाने के लिए, चिकित्सा उपकरणों के लिए उपयुक्त है जिन्हें सौंदर्य और आसान सफाई की आवश्यकता होती है।

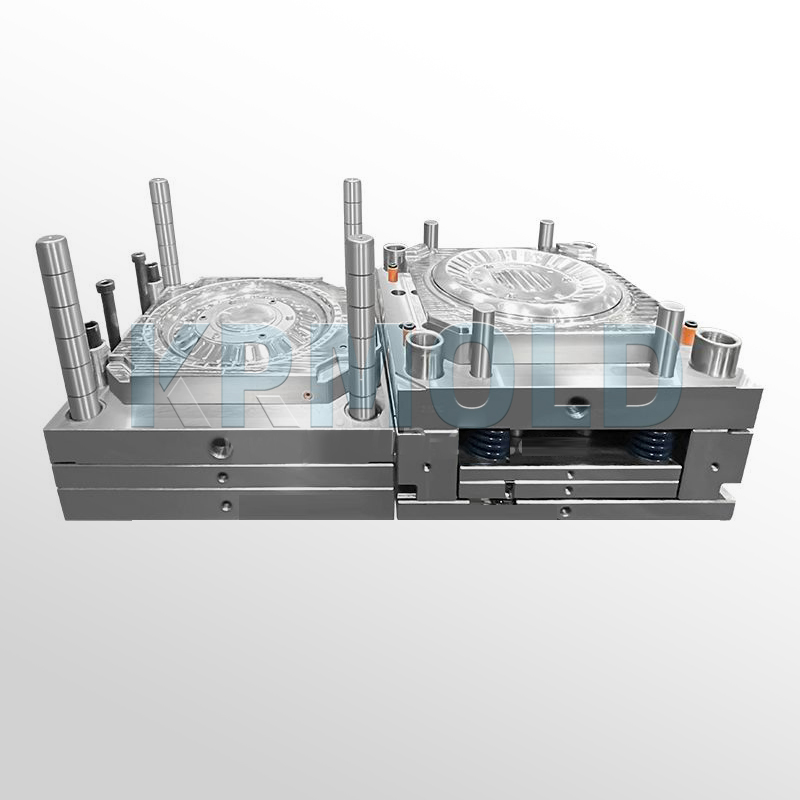

② श्वासयंत्र मास्क खोल

(1)ओवरमोल्डिंग

विशेषताएं: अन्य सामग्रियों के चारों ओर प्लास्टिक लपेटकर, यह बेहतर सीलिंग और सुरक्षा प्रदान करता है, जिससे उपयोग के दौरान मास्क के खोल की सुरक्षा और प्रभावशीलता सुनिश्चित होती है।

विशेषताएं: यह एक ही उत्पादन चक्र में कई समान शैल का उत्पादन कर सकता है, जिससे उत्पादन दक्षता में काफी सुधार होता है, बड़े पैमाने पर उत्पादन की जरूरतों के लिए उपयुक्त होता है, और इकाई लागत कम हो जाती है।

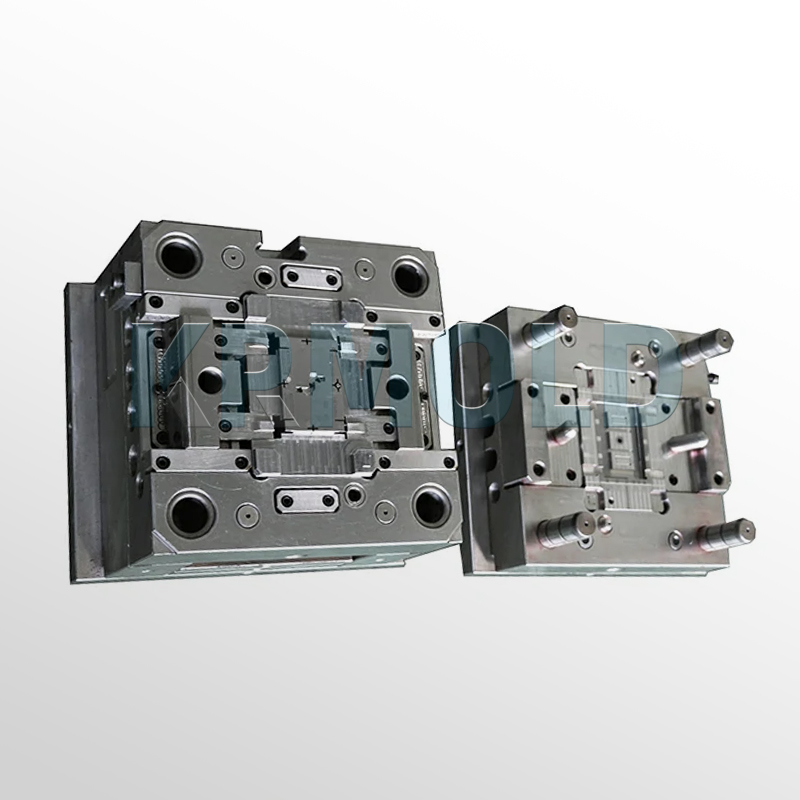

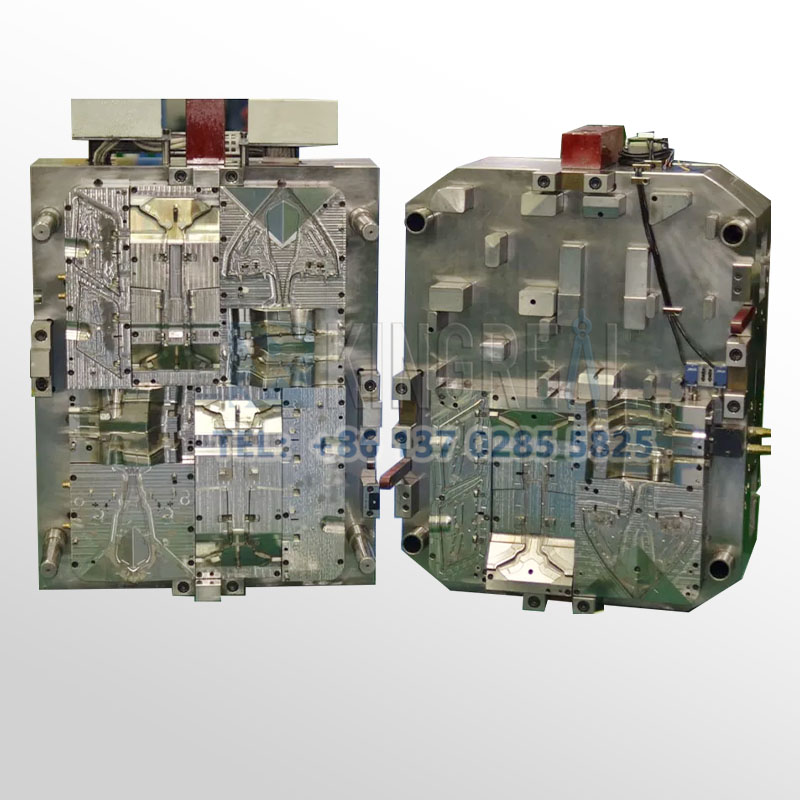

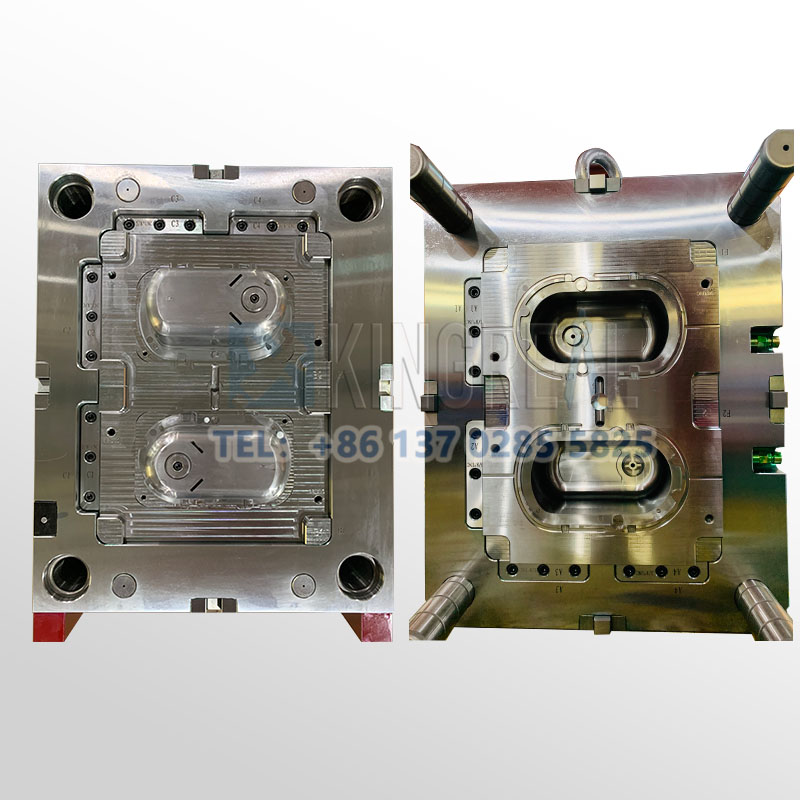

घरेलू उपकरण उद्योग: वाशिंग मशीन

उपलब्ध इंजेक्शन मोल्डिंग प्रक्रियाएं:

विशेषताएं: एक ही प्रक्रिया में दो अलग-अलग सामग्रियों का उपयोग करने से अलग-अलग विशेषताओं वाले गोले तैयार किए जा सकते हैं, जैसे कि एक तरफ नरम और दूसरी तरफ कठोर, जिससे बेहतर उपयोगकर्ता अनुभव और कार्यक्षमता मिलती है।

(2)गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग

विशेषताएं: गैस सहायता का उपयोग करके, यह हल्के और अधिक स्थिर घटकों का उत्पादन कर सकता है, सामग्री के उपयोग को कम कर सकता है, उत्पादन दक्षता में सुधार कर सकता है और लागत को कम कर सकता है।

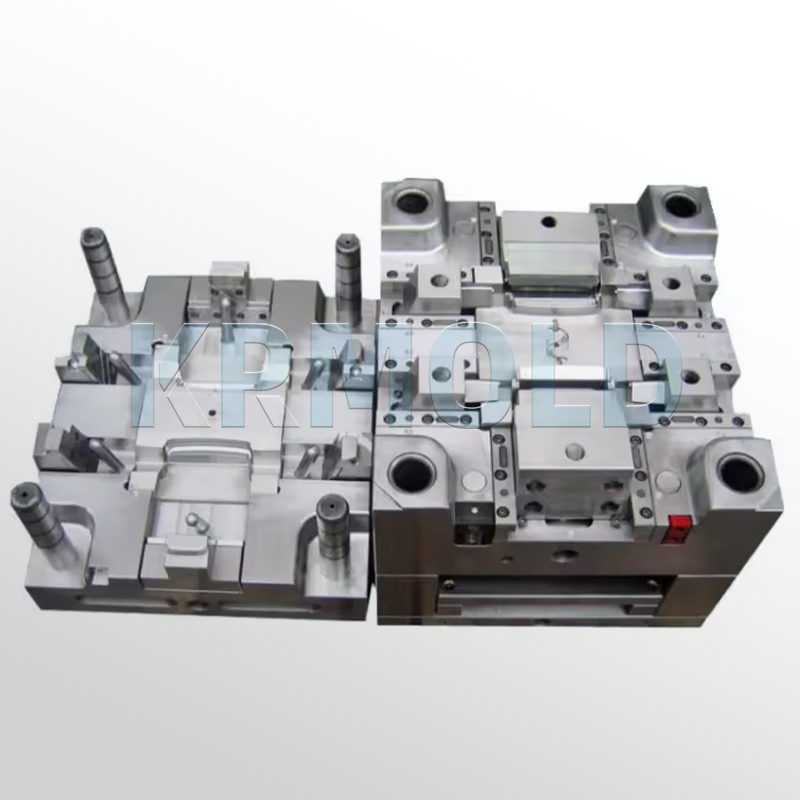

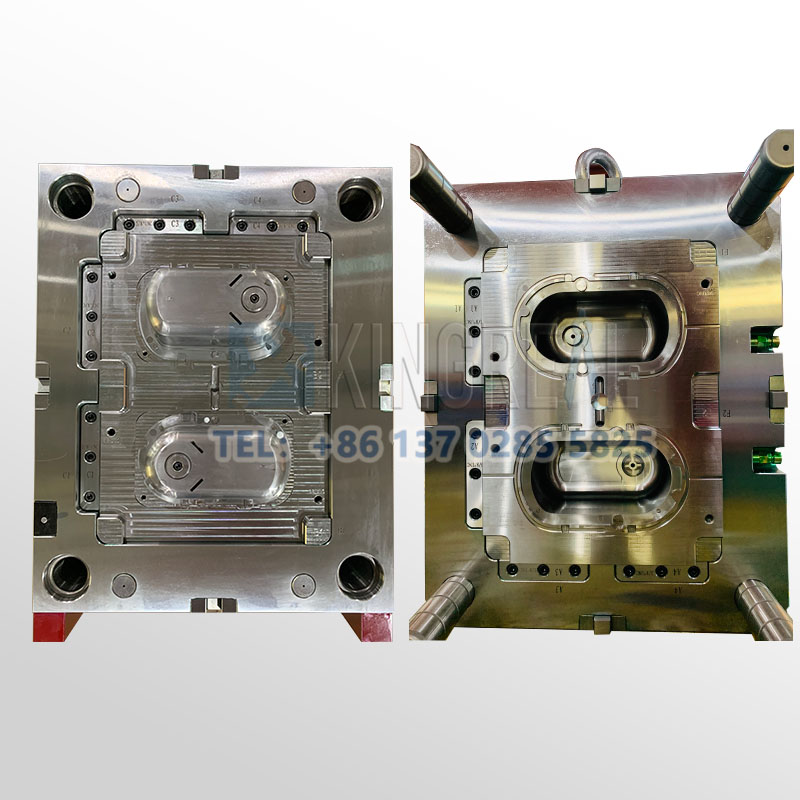

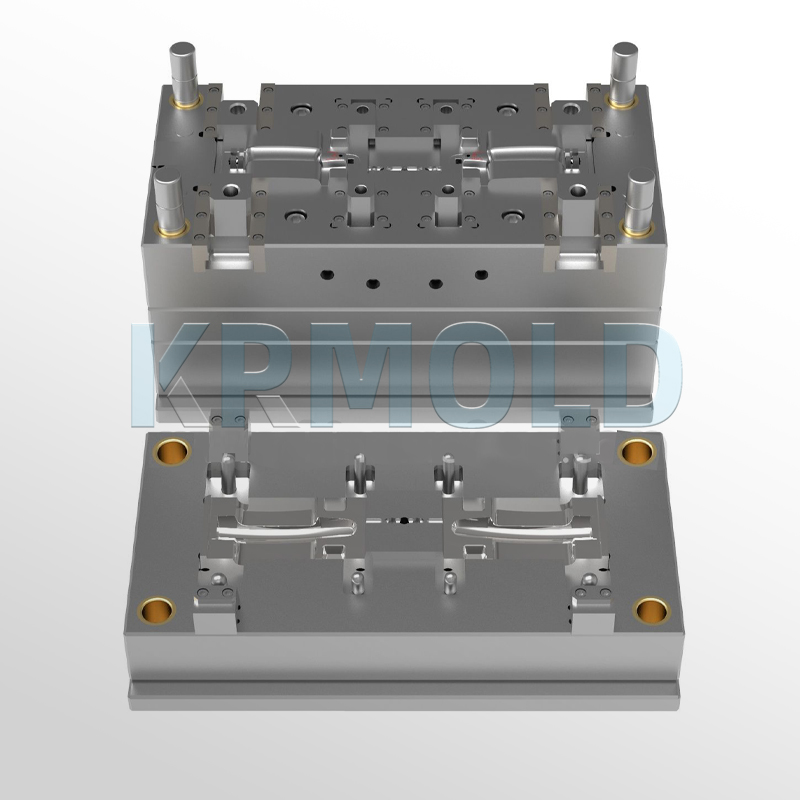

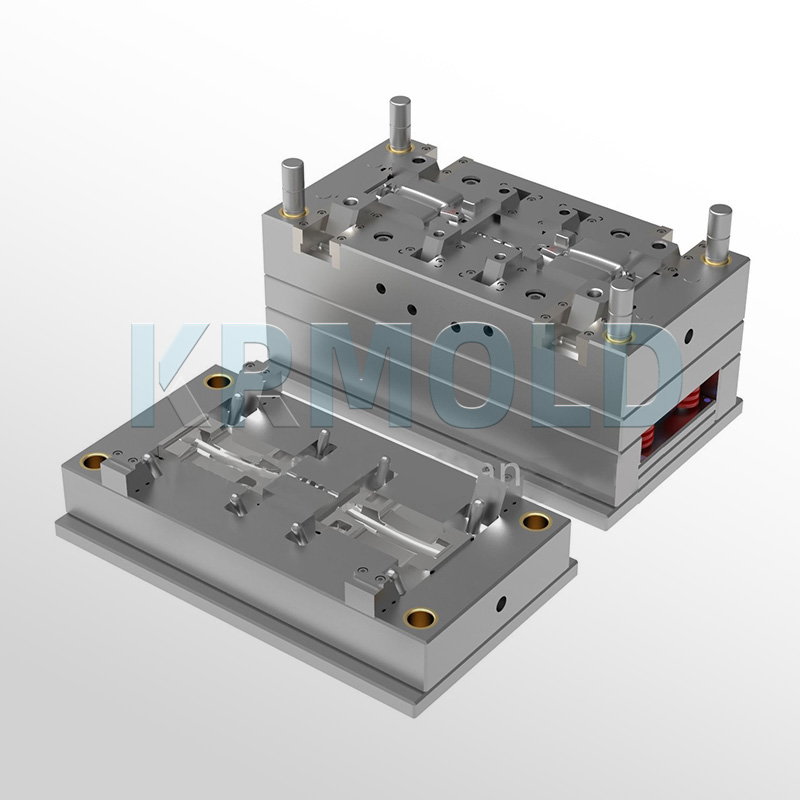

ऑटोमोटिव उद्योग: ऑटोमोटिव पार्ट्स

उपलब्ध इंजेक्शन मोल्डिंग प्रक्रियाएं:

विशेषताएं: यह ऑटोमोटिव पार्ट्स के बड़े पैमाने पर उत्पादन के लिए उपयुक्त है। यह एक ही चक्र में कई भागों का उत्पादन कर सकता है, उत्पादन दक्षता में सुधार कर सकता है, उत्पादन लागत को कम कर सकता है और प्रत्येक भाग की स्थिरता सुनिश्चित कर सकता है।

विशेषताएं: इसका उपयोग छोटे और सटीक ऑटोमोटिव भागों, जैसे स्विच और बटन का उत्पादन करने के लिए किया जाता है, और उच्च परिशुद्धता और विस्तृत डिजाइन प्राप्त कर सकता है, जो छोटे भागों के लिए आधुनिक कारों की जरूरतों के लिए उपयुक्त है।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

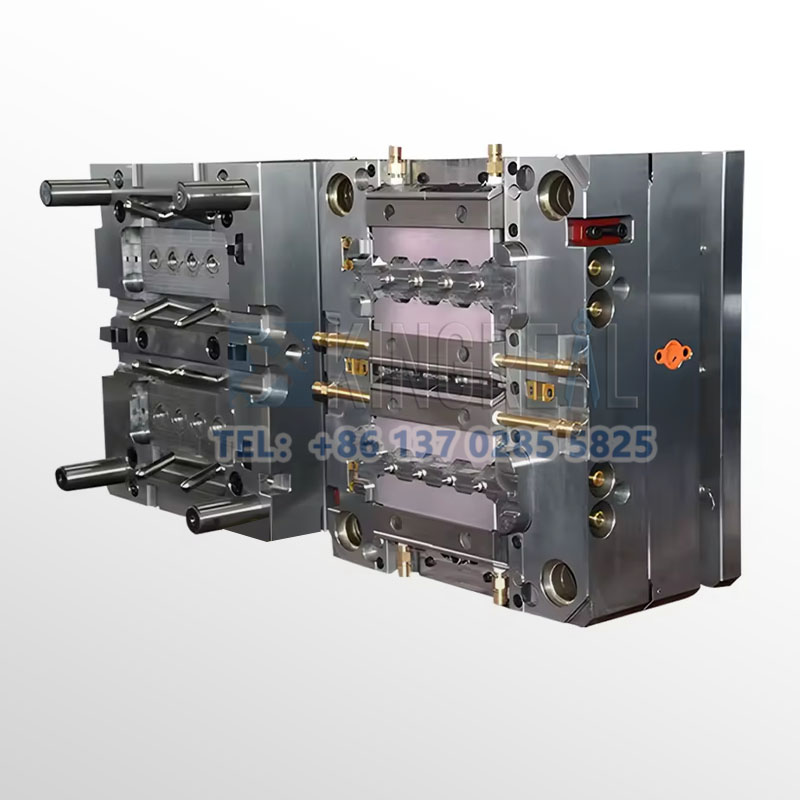

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।