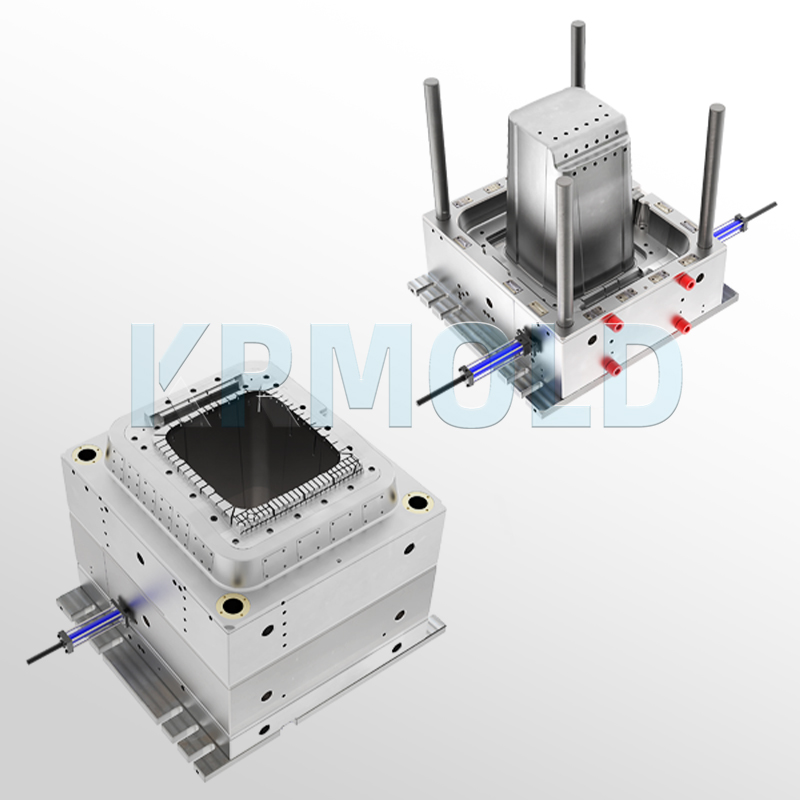

अपशिष्ट बिन इंजेक्शन मोल्ड का परिचय

——

क्रमोल्ड उच्च-गुणवत्ता वाले कचरा बिन इंजेक्शन मोल्ड प्रदान करने में विशेषज्ञता रखता है, जो 32 लीटर, 45 लीटर, 60 लीटर, 80 लीटर, 120 लीटर और 240 लीटर सहित विशिष्ट परियोजना आवश्यकताओं को पूरा करने के लिए विभिन्न क्षमताओं के प्लास्टिक कचरा बिन इंजेक्शन मोल्ड डिज़ाइन और निर्माण करने में सक्षम है। क्रमोल्ड कचरा बिन इंजेक्शन मोल्ड डिज़ाइन, उत्पाद के प्रदर्शन और सौंदर्य के साथ-साथ पैर से संचालित, बहु-स्तरीय, चिकित्सा और सामान्य प्रयोजन वाले कचरा कंटेनरों की विविध बाज़ार आवश्यकताओं को पूरा करने की क्षमता पर भी विचार करता है।

प्लास्टिक कचरा बिन इंजेक्शन मोल्ड डिज़ाइन चरण के दौरान, क्रमोल्ड के इंजीनियर कचरा बिन इंजेक्शन मोल्ड संरचना का व्यापक विश्लेषण और अनुकूलन करते हैं, कोर टिप और कैविटी किनारों पर बेरिलियम कॉपर लगाते हैं। यह अभिनव डिज़ाइन चक्र समय को महत्वपूर्ण रूप से तेज़ करता है और उत्पादन क्षमता में सुधार करता है। आपके विचार और ज़रूरतें जो भी हों, अपने प्लास्टिक कचरा बिन इंजेक्शन मोल्ड समाधान को अनुकूलित करने के लिए क्रमोल्ड के साथ संवाद करने के लिए आपका स्वागत है!

अपशिष्ट बिन इंजेक्शन मोल्ड की विशेषताएं

——

1. लघु इंजेक्शन मोल्डिंग चक्र और प्रति यूनिट समय उच्च आउटपुट।

क्रमोल्ड प्लास्टिक ट्रैश बिन इंजेक्शन मोल्ड्स, मोल्डिंग प्रक्रिया के दौरान तापमान वितरण विश्लेषण के लिए उन्नत सीएई सॉफ़्टवेयर का उपयोग करते हैं, विशेष रूप से उच्चतम तापमान वाले क्षेत्रों में शीतलन प्रणाली डिज़ाइन को मज़बूत करते हैं। यह अनुकूलित डिज़ाइन शीतलन समय को प्रभावी ढंग से कम करता है और चक्र समय को महत्वपूर्ण रूप से तेज़ करता है, जिससे प्रति इकाई समय में उत्पादन बढ़ता है और आपको उत्पादन प्रक्रिया में उच्च दक्षता और आर्थिक लाभ प्राप्त करने में सक्षम बनाता है।

2. मोल्डिंग सिस्टम की उच्च स्थिरता और उच्च उपज

क्रमोल्ड की तर्कसंगत रूप से डिज़ाइन की गई और कुशल रनर प्रणाली उत्पादन में उल्लेखनीय सुधार करती है। हॉट रनर एक समान और स्थिर तापमान सुनिश्चित करने के लिए आयातित जर्मन हीटिंग तत्वों का उपयोग करता है। यह डिज़ाइन उत्पादन के दौरान खराब उत्पादों की संख्या को कम करता है, जिससे यह पूरी तरह सुनिश्चित होता है कि आपके द्वारा उत्पादित प्रत्येक कचरा पात्र उच्च गुणवत्ता वाला उत्पाद है।

3. एक समान दीवार मोटाई, कोई विलक्षणता नहीं, और लंबा मोल्ड जीवन

क्रमोल्ड कचरा बिन इंजेक्शन मोल्ड अपनी उच्च मशीनिंग परिशुद्धता और सटीक संयोजन के लिए प्रसिद्ध हैं। तर्कसंगत रूप से डिज़ाइन किया गया मोल्ड लॉकिंग और गाइडिंग तंत्र एक समान दीवार मोटाई और कोई विलक्षणता सुनिश्चित करता है, जिससे प्लास्टिक कचरा बिन इंजेक्शन मोल्ड का जीवनकाल बढ़ जाता है। इस उच्च-मानक प्रक्रिया के परिणामस्वरूप कचरा डिब्बे न केवल सौंदर्य की दृष्टि से आकर्षक होते हैं, बल्कि उत्कृष्ट व्यावहारिकता भी रखते हैं।

4. कम पिघल सूचकांक प्लास्टिक के इंजेक्शन मोल्डिंग के लिए उपयुक्त, उत्पाद स्थायित्व सुनिश्चित करना।

क्रमोल्ड कचरा डिब्बों के इंजेक्शन मोल्ड्स को मज़बूती और मज़बूती के संतुलन के लिए डिज़ाइन किया गया है, जिससे वे कम गलन सूचकांक वाले प्लास्टिक की इंजेक्शन मोल्डिंग के लिए उपयुक्त हैं। इसका मतलब है कि उपयोग के दौरान पड़ने वाले दबाव की परवाह किए बिना, उत्पादित कचरा डिब्बों में उत्कृष्ट प्रभाव प्रतिरोध और एंटी-एजिंग गुण होते हैं, जिससे उनकी लंबी सेवा जीवन और स्थिर प्रदर्शन की गारंटी मिलती है।

प्लास्टिक कचरा बिन इंजेक्शन मोल्ड के लाभ

——

क्रमोल्ड ग्राहकों को उच्च-गुणवत्ता वाले कचरा बिन इंजेक्शन मोल्ड प्रदान करने के लिए प्रतिबद्ध है, और उत्पादन के हर चरण पर कठोर नियंत्रण सुनिश्चित करता है। क्रमोल्ड प्लास्टिक कचरा बिन इंजेक्शन मोल्ड के निम्नलिखित महत्वपूर्ण लाभ हैं:

-उपस्थिति गुणवत्ता:क्रमोल्ड अपशिष्ट बिन इंजेक्शन मोल्ड विनिर्माण प्रक्रिया सख्त मानकों का पालन करती है, जिससे कोई रंग अंतर, बुलबुले या दरारें नहीं होती हैं, जिससे एक चिकना और सौंदर्य की दृष्टि से मनभावन तैयार उत्पाद की गारंटी मिलती है। -आयामी सटीकता:सभी कचरा डिब्बे पूरी तरह से ग्राहक की आयामी आवश्यकताओं के अनुरूप होते हैं, तथा उच्च परिशुद्धता प्राप्त करते हैं। -आसान स्टैकिंग:स्टैकिंग प्रदर्शन को ध्यान में रखते हुए डिज़ाइन किए गए, कचरा डिब्बों को आसानी से ओवरलैप किया जा सकता है, जिससे भंडारण और परिवहन में सुविधा होती है, और समग्र परिवहन दक्षता में सुधार होता है। -उत्कृष्ट कार्यक्षमता:पहियों और ढक्कनों की सुरक्षित स्थापना दैनिक उपयोग में उत्कृष्ट कार्यक्षमता और उपयोगकर्ता सुविधा सुनिश्चित करती है। |  |

अपशिष्ट बिन इंजेक्शन मोल्ड डिजाइन विचार

——

क्रमोल्ड प्लास्टिक कचरा बिन इंजेक्शन मोल्ड्स की डिज़ाइन प्रक्रिया के दौरान, इंजीनियरों ने विभिन्न उपयोग परिदृश्यों (जैसे घर, कारखाने और मनोरंजन स्थल) की ज़रूरतों पर पूरी तरह से विचार किया ताकि यह सुनिश्चित किया जा सके कि उत्पादित कचरा डिब्बे बिना मुड़े या विकृत हुए ढेर किए गए भार को सहन कर सकें। इसलिए, क्रमोल्ड प्लास्टिक कचरा बिन इंजेक्शन मोल्ड्स के निर्माण और निर्माण में निम्नलिखित बातों पर ज़ोर देता है:

-सामग्री चयन:प्लास्टिक कचरा बिन इंजेक्शन मोल्ड के समग्र स्थायित्व में सुधार करने के लिए उच्च शक्ति सामग्री का चयन करना।

-ड्राफ्ट कोण अनुकूलन:अपशिष्ट बिन इंजेक्शन मोल्ड के ड्राफ्ट कोण को उचित रूप से समायोजित करना, ताकि बाद में मोल्डिंग को सुगम बनाया जा सके और संभावित विरूपण समस्याओं को कम किया जा सके।

-रिब डिजाइन को मजबूत करना:ग्राहक की स्वीकृति के साथ, डिजाइन में उचित रूप से सुदृढ़ीकरण पसलियों को जोड़ने से न केवल सुचारू रूप से डिमोल्डिंग में मदद मिलती है, बल्कि लागत नियंत्रण में भी योगदान मिलता है।

-गोलाकार कोने वाला डिज़ाइन:गोल कोने वाले डिजाइन को अनुकूलित करने से प्लास्टिक कचरा बिन इंजेक्शन मोल्ड की ताकत में सुधार होता है और डिमोल्डिंग में आसानी होती है।

अपशिष्ट बिन इंजेक्शन मोल्ड के लिए हॉट रनर सिस्टम

——

हॉट रनर सिस्टम क्रमोल्ड प्लास्टिक कचरा बिन इंजेक्शन मोल्ड्स के मुख्य घटकों में से एक है। यह एक हीटिंग डिवाइस का उपयोग करता है ताकि इंजेक्शन के दौरान पिघले हुए प्लास्टिक के कण पिघले हुए अवस्था में रहें। यह डिज़ाइन ठंडा होने के कारण होने वाले जमने से बचाता है, प्लास्टिक के एकसमान प्रवाह और भराव को सुनिश्चित करता है, और उत्पाद की मोल्डिंग गुणवत्ता में उल्लेखनीय सुधार करता है। हॉट रनर कचरा बिन इंजेक्शन मोल्ड्स के निम्नलिखित लाभ हैं:

- सरल संचालन और उच्च उत्पादन दक्षता:सरलीकृत प्रक्रिया से उत्पादन दक्षता में सुधार होता है और जनशक्ति पर निर्भरता कम होती है।

-उच्च उत्पाद गुणवत्ता:इंजेक्शन मोल्डिंग प्रक्रिया गड़गड़ाहट, बुलबुले और विरूपण जैसे दोषों से बचाती है, जिससे तैयार उत्पाद की गुणवत्ता सुनिश्चित होती है।

-उच्च स्थायित्व:हॉट रनर प्लास्टिक कचरा बिन मोल्ड्स की सेवा जीवन लंबा होता है, इनका रखरखाव आसान होता है, और ये उच्च तीव्रता वाले उत्पादन कार्यों को सहारा दे सकते हैं, जिससे आपको अपने कारखाने की उत्पादन दक्षता में सुधार करने में मदद मिलती है।

इससे भी महत्वपूर्ण बात यह है कि हॉट रनर तकनीक पर्यावरण संरक्षण में भी मदद करती है। कम तापमान वाली हॉट रनर इंजेक्शन मोल्डिंग विधि का उपयोग करने से शीतलन जल प्रवाह कम हो जाता है, जिससे अमूल्य जल आपूर्ति बचती है और साथ ही उत्सर्जन भी कम होता है, जिससे पर्यावरण संरक्षण में मदद मिलती है।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।