तिरछी इंजेक्शन मोल्डिंगएक उच्च प्रदर्शन प्लास्टिक प्रसंस्करण प्रौद्योगिकी है जिसका व्यापक रूप से एयरोस्पेस, चिकित्सा उपकरण, ऑटोमोटिव और अन्य उद्योगों में उपयोग किया जाता है।

हालांकि, पीईईके प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, उत्पाद में अक्सर दरारें आ जाती हैं, जिनमें से दरारें सबसे आम दोषों में से एक है।

यह लेख पीईईके इंजेक्शन मोल्डिंग प्रक्रिया में दरार के कारणों का पता लगाएगा और संबंधित समाधान प्रस्तावित करेगा।

क्रैकिंग घटना की परिभाषा

मेंतिरछी इंजेक्शन मोल्डिंगक्रैकिंग से तात्पर्य उत्पाद की सतह या अंदर की बारीक दरारों से है। यह दोष न केवल उत्पाद की उपस्थिति को प्रभावित करता है, बल्कि इसके यांत्रिक गुणों और सेवा जीवन को भी गंभीर रूप से प्रभावित कर सकता है।

दरारें आमतौर पर तनाव विरूपण के कारण उत्पन्न होती हैं, जिसमें मुख्य रूप से अवशिष्ट तनाव, बाहरी तनाव और बाहरी पर्यावरणीय कारक शामिल होते हैं।

| 1 | अवशिष्ट तनाव के कारण दरारें |

| 2 | बाहरी तनाव के कारण दरारें |

| 3 | बाहरी वातावरण के कारण दरारें |

1. अवशिष्ट तनाव के कारण दरारें

अवशिष्ट तनाव दरारों का एक महत्वपूर्ण कारण है।तिरछी प्लास्टिक इंजेक्शन मोल्डिंगइसकी उत्पत्ति मुख्यतः निम्नलिखित स्थितियों से संबंधित है:

1.1 अधिक भरना

पीईईके इंजेक्शन मोल्डिंग प्रक्रिया में, ज़रूरत से ज़्यादा भरने से साँचे में सामग्री पर अत्यधिक आंतरिक दबाव पड़ता है, जिसके परिणामस्वरूप दरारें पड़ जाती हैं। इस समस्या के समाधान के लिए, निम्नलिखित पहलुओं पर विचार किया जा सकता है:

गेट डिजाइन: बहु-बिंदु वितरण बिंदु गेट, साइड गेट या हैंडल-आकार के गेट का उपयोग करके सीधे गेट के कारण होने वाले दबाव के नुकसान को प्रभावी ढंग से कम किया जा सकता है, जिससे तनाव एकाग्रता कम हो जाती है।

राल तापमान में वृद्धि: यह सुनिश्चित करने के आधार पर कि राल विघटित नहीं होता है, राल तापमान को उचित रूप से बढ़ाने से पिघल चिपचिपापन कम हो सकता है, तरलता में वृद्धि हो सकती है, जिससे इंजेक्शन दबाव कम हो सकता है और अवशिष्ट तनाव की पीढ़ी कम हो सकती है।

मोल्ड तापमान नियंत्रण: इंजेक्शन मोल्ड के तापमान में वृद्धि से तनाव को प्रभावी ढंग से कम किया जा सकता है, खासकर जब इंजेक्शन की गति अधिक होती है, तो यह तापमान वृद्धि तनाव की पीढ़ी को प्रभावी ढंग से कम कर सकती है।

1.2 डिमोल्डिंग और बाहर धकेलना

डिमोल्डिंग प्रक्रिया के दौरान उत्पन्न तनाव भी दरार का एक महत्वपूर्ण कारण है। जब डिमोल्डिंग ढलान बहुत छोटा होता है और मोल्ड प्रकार का गोंद और पंच सतह खुरदरी होती है, तो धक्का देने वाला बल बहुत अधिक होगा, जिसके परिणामस्वरूप तनाव संकेन्द्रण होगा। दरार के स्थान का निरीक्षण करने से समस्या के मूल कारण का पता लगाने में मदद मिल सकती है।

1.3 धातु इनले

पीईईके प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, यदि धातु के हिस्सों को एक ही समय में एम्बेड किया जाता है, तो दरारें पड़ने की संभावना होती है।

ऐसा इसलिए है क्योंकि धातु और रेज़िन के तापीय विस्तार गुणांक काफी भिन्न होते हैं, जिसके परिणामस्वरूप तनाव संकेन्द्रण होता है।

समय के साथ, अत्यधिक दबाव रेज़िन सामग्री की मज़बूती को पार कर जाएगा और उसमें दरारें पड़ जाएँगी। इस समस्या से बचने के लिए, निम्नलिखित उपाय किए जा सकते हैं:

बहुत मोटी दीवारों का उपयोग करने से बचें: मोटी दीवारों वाले उत्पादों के लिए, धातु के इन्सर्ट का उपयोग कम से कम करें।

धातु आवेषण को पहले से गर्म करना: पीईईके इंजेक्शन मोल्डिंग से पहले धातु आवेषण को पहले से गर्म करने से तनाव की सांद्रता को प्रभावी ढंग से कम किया जा सकता है और दरारें पड़ने की घटना को कम किया जा सकता है।

2. बाहरी तनाव के कारण दरारें

बाह्य तनाव मुख्यतः अनुचित डिज़ाइन के कारण उत्पन्न तनाव संकेन्द्रण के कारण होता है, विशेष रूप से तीखे कोनों पर। तनाव संकेन्द्रण को कम करने के लिए डिज़ाइन के दौरान तीखे कोणों से यथासंभव बचना चाहिए।

डिजाइन को अनुकूलित करें: उचित डिजाइन के माध्यम से, संक्रमण वक्रों को बढ़ाएं और तनाव को फैलाने और दरार के जोखिम को कम करने के लिए तीखे कोनों को कम करें।

3. बाहरी वातावरण के कारण दरारें

बाहरी पर्यावरणीय कारक भी तिरछी इंजेक्शन मोल्डेड उत्पादों में दरार का कारण बन सकते हैं। उदाहरण के लिए, रासायनिक क्षरण, नमी अवशोषण के कारण जल क्षरण, और पुनर्चक्रित सामग्रियों के अत्यधिक उपयोग से भौतिक गुणों में गिरावट आएगी, जिसके परिणामस्वरूप दरारें पड़ सकती हैं।

पर्यावरणीय परिस्थितियों को नियंत्रित करें:तिरछी इंजेक्शन मोल्डिंगप्रक्रिया के दौरान, दरार की संभावना को कम करने के लिए रसायनों के संपर्क से बचने के लिए पर्यावरण की आर्द्रता को यथासंभव नियंत्रित किया जाना चाहिए।

इस् प्रक्रिया मेंतिरछी प्लास्टिक इंजेक्शन मोल्डिंगदरार की घटना एक जटिल समस्या है, जिसमें अवशिष्ट तनाव, बाहरी तनाव और बाहरी वातावरण जैसे कई पहलू शामिल हैं।

गेट डिजाइन को अनुकूलित करके, रेजिन तापमान को बढ़ाकर, मोल्ड तापमान को यथोचित रूप से नियंत्रित करके, डिजाइन को अनुकूलित करके और अन्य उपायों से क्रैकिंग की घटना को प्रभावी ढंग से कम किया जा सकता है।

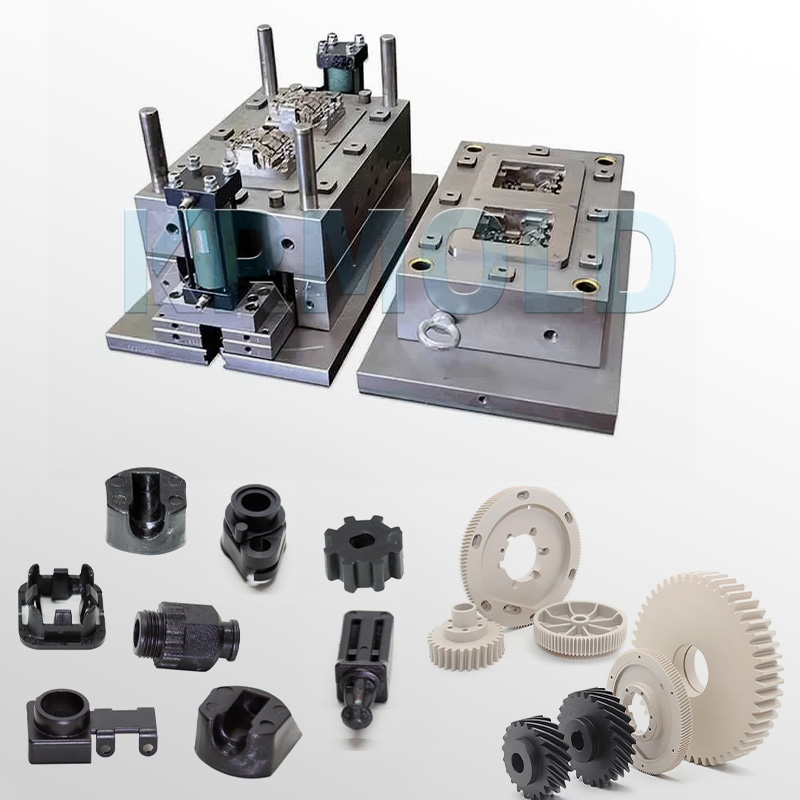

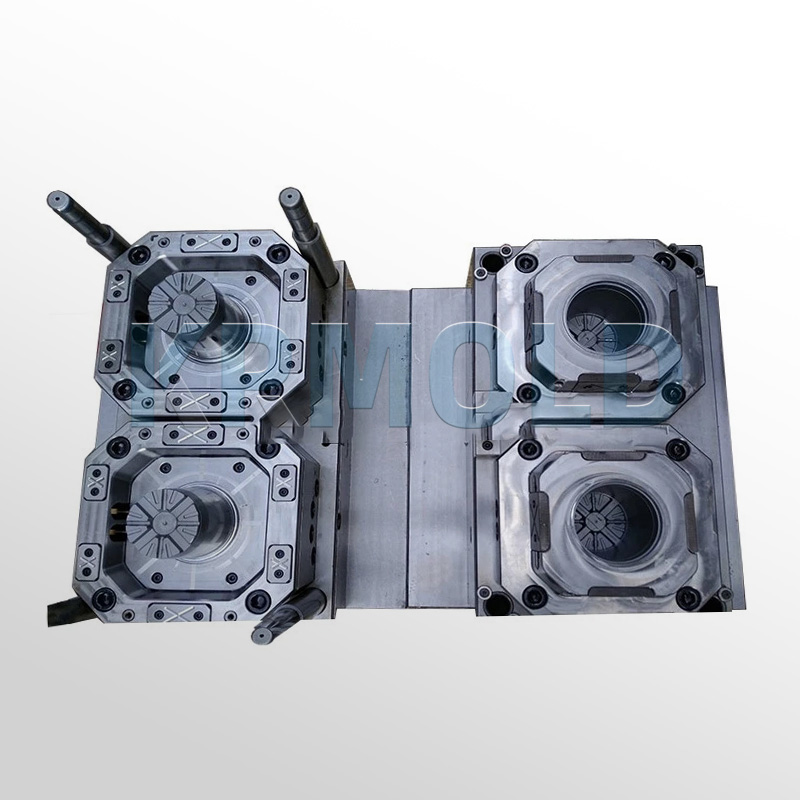

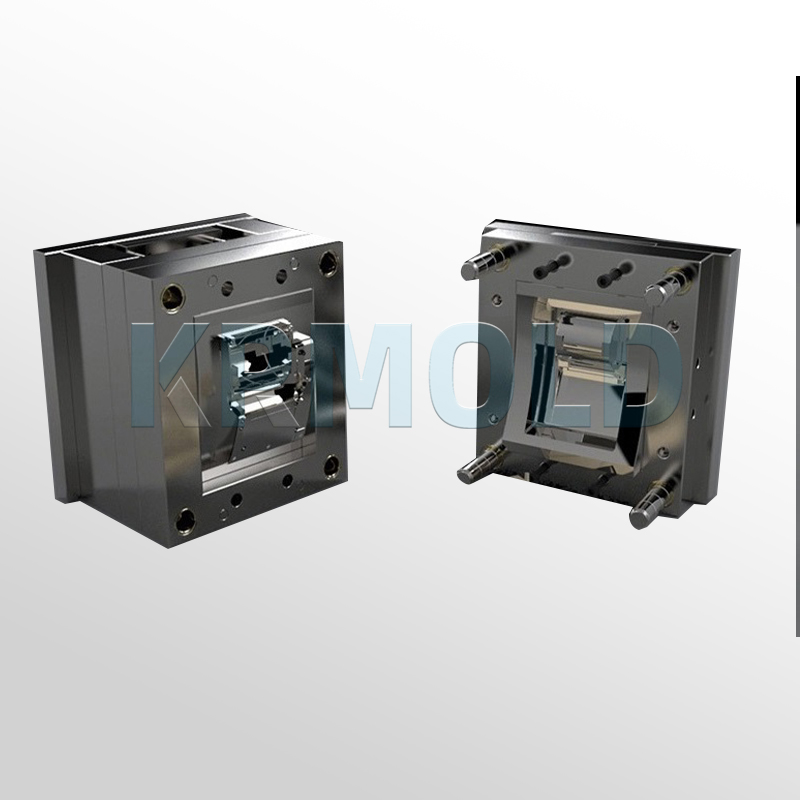

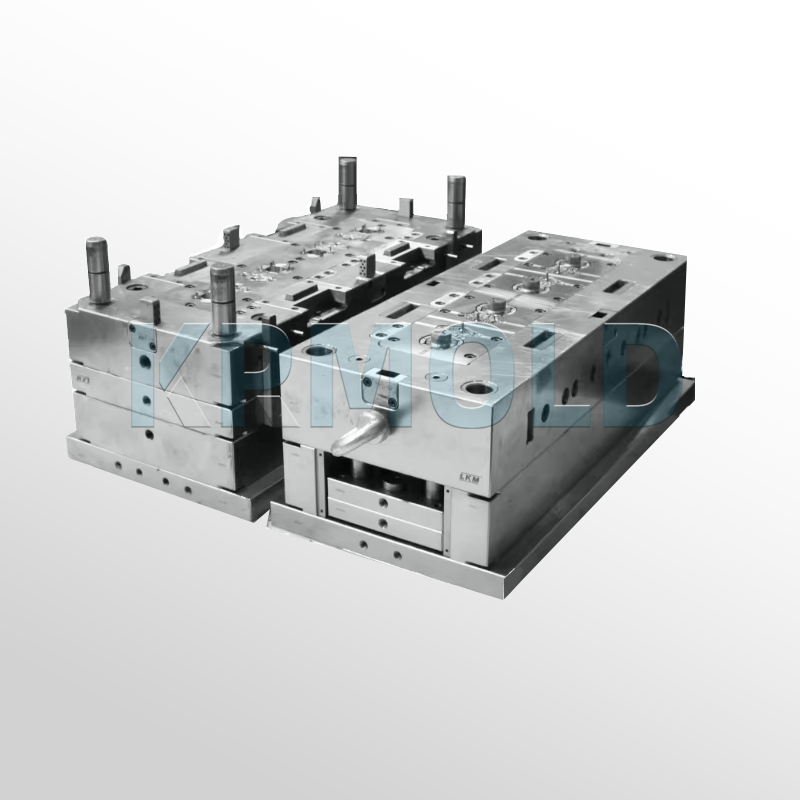

इसके अलावा, एक पेशेवर मोल्ड विकास, डिजाइन और विनिर्माण कंपनी के रूप में, केमोल्ड के पास उन्नत उपकरण और एक पेशेवर टीम है, जो ग्राहकों को उच्च गुणवत्ता वाली तिरछी प्लास्टिक इंजेक्शन मोल्डिंग सेवाएं प्रदान कर सकती है और ग्राहकों को क्रैकिंग जैसी विभिन्न समस्याओं को हल करने में मदद कर सकती है।

उपरोक्त विश्लेषण के माध्यम से, हम देख सकते हैं कि पीईईके इंजेक्शन मोल्डिंग की सफलता न केवल सामग्री के प्रदर्शन पर निर्भर करती है, बल्कि पूरे पीईईके प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया के डिजाइन और नियंत्रण पर भी निर्भर करती है।

केवल विभिन्न प्रभावशाली कारकों पर व्यापक रूप से विचार करके ही तिरछी इंजेक्शन मोल्डेड उत्पादों की गुणवत्ता सुनिश्चित की जा सकती है और विभिन्न क्षेत्रों में इसके अनुप्रयोग मूल्य में सुधार किया जा सकता है।