ऑटो इंजन कवर इंजेक्शन मोल्ड की विशिष्टता

——

| मोल्ड बेस | एलकेएम मोल्ड बेस...आदि |

| मोल्ड सामग्री | P20/718/738/एनएके80/S136/H13/H13...आदि |

| मोल्ड रनर | हॉट टिप/कोल्ड रनर...आदि |

| एसएमसी/बीएमसी मोल्ड | हीटिंग तेल या बिजली |

| साँचे की खोह | एकल/बहु गुहा |

| मोल्ड अनुप्रयोग | कार इंजन मोटर कवर मोल्ड |

| डिज़ाइन सॉफ्टवेयर | सीएडी और |

| उत्पाद सामग्री | एबीएस/पीपी/पीसी/पीई/पीए/पीओएम/नायलॉन/टीपीयू/पीवीसी/पीएमएमए/पीएलए...आदि |

ऑटो इंजन कवर इंजेक्शन मोल्ड के बारे में

——

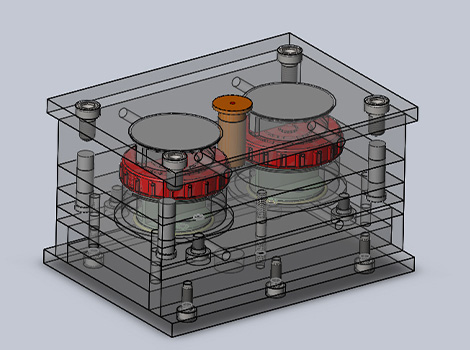

ऑटो इंजन कवर इंजेक्शन मोल्ड (ऑटो इंजन कवर इंजेक्शन मोल्ड) एक सटीक इंजेक्शन मोल्डिंग उपकरण है जिसे ऑटोमोटिव इंजन कवर (इंजन कवर) के उत्पादन के लिए डिज़ाइन किया गया है, जिसका उपयोग उच्च दबाव इंजेक्शन मोल्डिंग प्रक्रिया के माध्यम से थर्मोप्लास्टिक इंजीनियरिंग प्लास्टिक (जैसे, देहात+जीएफ, पीपी-T20, पीसी/पेट, आदि) से हल्के, उच्च-शक्ति और वायुगतिकीय इंजन कवर भागों के निर्माण के लिए किया जाता है। हुड ऑटोमोबाइल का एक हल्का, उच्च-शक्ति और वायुगतिकीय हिस्सा है।

ऑटोमोटिव हुड का उपयोग मुख्य रूप से इंजन कम्पार्टमेंट (जैसे, इंजन, इलेक्ट्रिक सर्किट, ऑयल सर्किट, आदि) में मुख्य घटकों को कवर करने और उनकी सुरक्षा के लिए किया जाता है। ऑटोमोटिव हुड घटकों के उत्पादन के रूप में कार्बन फाइबर कच्चे माल का उपयोग हल्के वजन के प्रभाव को बेहतर बना सकता है, जिसकी ताकत स्टील से 5 गुना अधिक है और वजन में 50% हल्का है। मिश्रित सामग्री को सीधे मोल्ड किया जाता हैइन-मोल्ड इंजेक्शन मोल्डिंग (आईएमडी)बनावट या उच्च चमक वाली सतह बनाने के लिए, पेंटिंग प्रक्रियाओं की आवश्यकता को कम करना। ऑटो इंजन कवर इंजेक्शन मोल्ड डिजाइन और उत्पादन के लिए यह व्यावसायिकता की आवश्यकताओं की एक उच्च डिग्री है, S136 स्टेनलेस स्टील से बना केआरएमोल्ड इंजन कवर इंजेक्शन मोल्ड, मार्टेंसिटिक स्टेनलेस स्टील, संक्षारण प्रतिरोध, उच्च कठोरता, विरूपण प्रतिरोध, S136 स्टेनलेस स्टील सेवा जीवन 500,000 गुना तक है। S136 स्टेनलेस स्टील का सेवा जीवन 500,000 गुना या उससे अधिक तक पहुंच सकता है।

केआरएमोल्ड ऑटो इंजन कवर इंजेक्शन मोल्ड इंजन कवर और असेंबली इंटरफेस (जैसे, क्लिप, हीट सिंक) के जटिल घुमावदार आकार को पुन: पेश करके संरचनात्मक मोल्डिंग को पूरा करता है, और विभिन्न प्रकार के उच्च तापमान (-40 ℃ ~ 150 ℃), तेल प्रतिरोधी, कंपन प्रतिरोधी विशेष इंजीनियरिंग प्लास्टिक के साथ संगत है, जो हल्के ऑटोमोटिव इंजन कवर भागों का उत्पादन करने में मदद करता है।

मोटर कवर इंजेक्शन मोल्ड की विनिर्माण प्रक्रिया

——

केआरएमोल्ड ऑटोमोटिव हुड के आधार पर ग्राहक द्वारा प्रदान की गई कार्यात्मक आवश्यकताओं के अनुसार मोल्ड संरचना डिज़ाइन को पूरा करने के लिए पाजी/सीएई सॉफ़्टवेयर (जैसे स्नातकीय, मोल्डफ़्लो) का उपयोग करता है, जिसमें उत्पाद के 2D/3D चित्र, सामग्री की आवश्यकताएँ, उत्पादन क्षमता की आवश्यकताएँ और उत्पादन जीवन की आवश्यकताएँ शामिल हैं। पार्टिंग सतह, कास्टिंग सिस्टम (जैसे हॉट रनर + सुई वाल्व गेट) और कूलिंग सिस्टम (कूलिंग वॉटर सर्किट के आकार के साथ) को अनुकूलित करने पर ध्यान केंद्रित करें, ताकि यह सुनिश्चित हो सके कि पिघल समान रूप से भरा हुआ है और कूलिंग दक्षता उच्च है।

ऑटोमोटिव इंजेक्शन मोल्ड्स के लिए कच्चे माल का चयन एसकेडी61, एच13 और अन्य उच्च कठोरता, संक्षारण प्रतिरोधी स्टील, टाइटेनियम या पीवीडी कोटिंग को सतह पर मोल्ड के जीवन का विस्तार करने के लिए प्राथमिकता देता है, लंबे ग्लास फाइबर-प्रबलित पीपी (पीपी-एलजीएफ30), लौ रिटार्डेंट पीसी/एबीएस और अन्य सामग्रियों के साथ संगत, तरलता (एमएफआई) और गर्मी विरूपण तापमान (एचडीटी ≥ 140 ℃) को सत्यापित करने की आवश्यकता है।

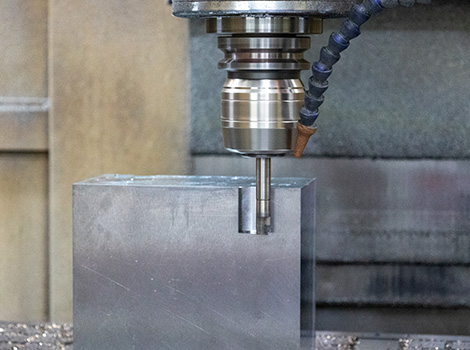

सीएनसी परिशुद्धता मशीनिंग: पांच अक्ष लिंकेज मशीनिंग केंद्र (माकिनो) प्रसंस्करण इंजेक्शन मोल्ड गुहा, कोर, ± 0.02 मिमी में सहिष्णुता नियंत्रण का उपयोग करना।

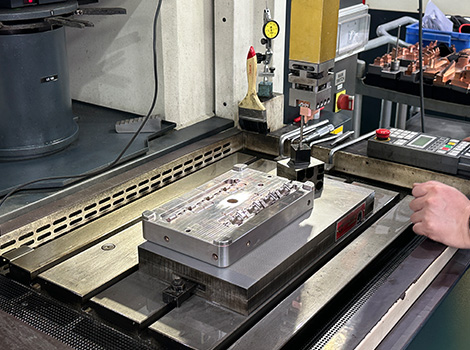

ईडीएम: सतह खुरदरापन आरए≤0.4μm के साथ, ऑटोमोबाइल हुड इंजेक्शन मोल्ड्स की जटिल घुमावदार सतहों और गहरी नाली संरचनाओं को संसाधित करने के लिए किनारा उपकरण का उपयोग करना।

तार काटने की मशीन: धीमी गति से तार काटने की तकनीक (जैसे जापान के शैडिक उपकरण) इंजेक्शन मोल्ड में विशेष रूप से महत्वपूर्ण है, जिसका उपयोग संलयन लाइनों को खत्म करने और सतह खत्म को बढ़ाने के लिए किया जाता है, विद्युत स्पार्क डिस्चार्ज के सिद्धांत के माध्यम से, इलेक्ट्रोड तार आंदोलन प्रक्षेपवक्र का सटीक नियंत्रण, मोल्ड गुहाओं, आवेषण और अन्य जटिल आकृति के काटने को पूरा करने के लिए, जिसकी सटीकता ± 0.02 मिमी तक हो सकती है।

केआरएमोल्ड प्रत्येक ग्राहक को मोल्ड परीक्षण और संशोधन सेवाएं प्रदान करता है, कारखाने में ऑटोमोटिव हुड इंजेक्शन मोल्ड्स, असेंबली और मोल्ड परीक्षण निरीक्षण प्रक्रिया के उत्पादन के बाद, केआरएमोल्ड के पास मोल्ड परीक्षण निरीक्षण के लिए अपनी इंजेक्शन मोल्डिंग मशीन है, इंजेक्शन मोल्ड इंजेक्शन मोल्डिंग मशीन में स्थापित किया जाएगा, निरीक्षण के आयाम, सतह की गुणवत्ता और यांत्रिक गुणों के लिए इंजेक्शन मोल्डेड ऑटोमोटिव हुड।

साथ ही, केआरएमोल्ड इंजेक्शन मोल्ड की परिशुद्धता की जांच करने के लिए द्वितीयक और तृतीयक तत्व जैसे पेशेवर उपकरणों का भी उपयोग करता है, और अंत में ग्राहकों के लिए गुणवत्ता निरीक्षण रिपोर्ट प्रदान करता है।

"पीसने और मिलिंग मशीन: पीसने और मिलिंग मशीन उपकरण के माध्यम से, तार काटने के बाद कम कठोरता सतह परत (सफेद परत) और तनाव एकाग्रता क्षेत्र को हटा दें, दरारों के जोखिम को कम करें, मोल्ड के स्थायित्व में सुधार करें, मोल्ड गुहाओं और सतहों की किसी न किसी मिलिंग और अर्ध-फिनिश मिलिंग को पूरा करें, और जटिल ज्यामितीय आकृतियों की एक बार की मोल्डिंग का समर्थन करें।ध्द्ध्ह्ह

अंतिम उत्पाद प्रदर्शन

——

केआरएमोल्ड के बारे में

——

केआरएमओएलडी 200 से अधिक पेशेवर तकनीशियनों की विनिर्माण टीम, 30 से अधिक इंजीनियरों की तकनीकी अनुसंधान एवं विकास टीम, तथा बिक्री-पूर्व परामर्श से लेकर बिक्री-पश्चात रखरखाव तक पूर्ण-चक्र सेवा टीम के साथ परिशुद्धता मोल्ड डिजाइन और उत्पादन के क्षेत्र पर ध्यान केंद्रित करता है, जो मोल्ड डिजाइन, परिशुद्धता प्रसंस्करण से लेकर इंजेक्शन मोल्डिंग तक पूर्ण-प्रक्रिया सेवाएं प्रदान करता है।

केआरएमोल्ड मोल्ड अंतरराष्ट्रीय प्रथम श्रेणी के उपकरणों से सुसज्जित है जैसे कि सीएनसी मशीनिंग केंद्र, जापान मकिनो परिशुद्धता स्पार्क मशीन, जापान शैडिक वायर कटिंग मशीन, जापान तोशिबा इंजेक्शन मोल्डिंग मशीन और अन्य घरेलू और अंतरराष्ट्रीय प्रसिद्ध ब्रांडों के उत्पादन उपकरण, ± 0.002 मिमी प्रसंस्करण सटीकता प्राप्त करने के लिए, विभिन्न उच्च परिशुद्धता प्लास्टिक इंजेक्शन मोल्डों की जरूरतों को पूरा करने के लिए।

सामान्य प्रश्न

—

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

2. इंजेक्शन मोल्ड के लिए कोटेशन प्राप्त करने में कितना समय लगता है?

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

3. इंजेक्शन मोल्ड के लिए लीड समय क्या है?

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन का होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, सामान्य लीड टाइमतरल सिलिकॉन मोल्ड्सयह लगभग 60 दिन का होता है, जिसमें डिजाइन, विनिर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।