कार सेंटर कंसोल फ्रेम इंजेक्शन मोल्ड की विशिष्टता

——

| मोल्ड बेस | लाइन किमी |

| साँचे की खोह | अकेला |

| मोल्ड सामग्री | पी20,718,2738,आदि. |

| हरकारा | हॉट धावक |

| मोल्ड सहायक उपकरण | डीएमई/हास्को मानक के अनुकूल |

| इंजेक्शन मोल्ड अनुप्रयोग | कार फेंडर मोल्ड |

कार सेंटर कंसोल फ़्रेम मोल्ड का विवरण

——

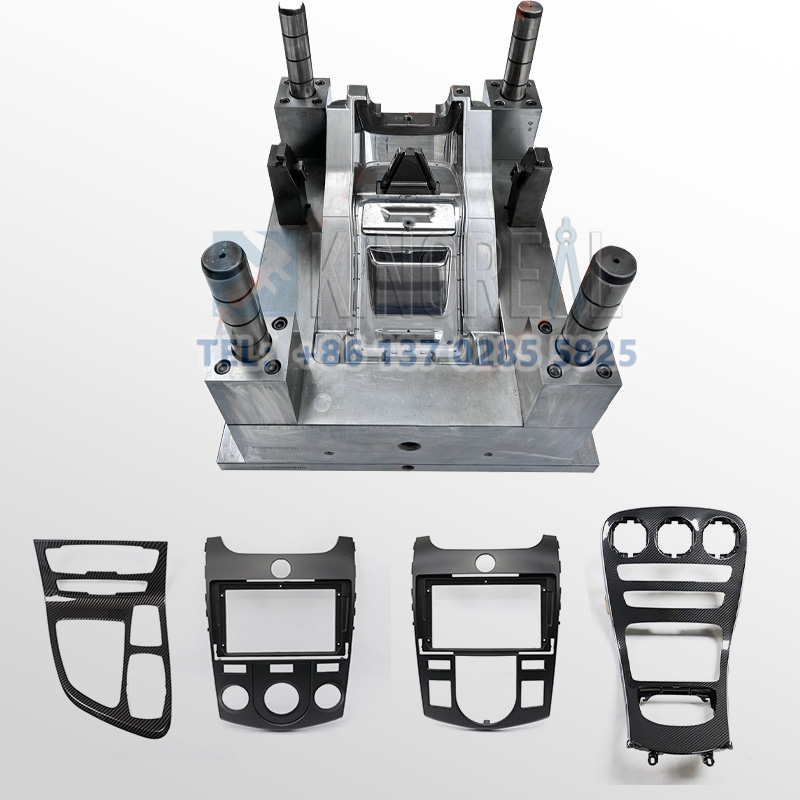

सेंटर कंसोल मॉड ऑटोमोटिव इंटीरियर मोल्ड्स के प्रकारों में से एक है। यह एक मोल्ड सिस्टम है जिसका उपयोग ऑटोमोटिव इंटीरियर डेकोरेटिव पार्ट्स के निर्माण के लिए किया जाता है और यह ऑटोमोटिव उद्योग में सबसे लोकप्रिय इंजेक्शन मोल्डिंग टूल में से एक है। यह प्रमुख ऑटोमोटिव कंपनियों को ऑटोमोटिव इंटीरियर प्लास्टिक पार्ट्स के बड़े पैमाने पर उत्पादन को पूरा करने में मदद करता है।

कार सेंटर कंसोल फ़्रेम मोल्ड एक विशेष मोल्ड सिस्टम है जिसका उपयोग कार सेंटर कंसोल की संरचना के निर्माण के लिए किया जाता है। इसका मुख्य कार्य ऊपरी और निचले मोल्डों के सहयोग से सेंटर कंसोल वर्क-पीस की मोल्डिंग, फिक्सिंग और डिमोल्डिंग को साकार करना है। कार सेंटर कंसोल मोल्ड फ्रेम इंजेक्शन मोल्ड की श्रेणी से संबंधित है और इसका उपयोग मुख्य रूप से कार सेंटर कंसोल, जैसे कि कार डैशबोर्ड, कार स्क्रीन पैनल और कार स्टोरेज कम्पार्टमेंट जैसे विभिन्न ऑटोमोटिव पार्ट्स उत्पादों के लिए किया जाता है।

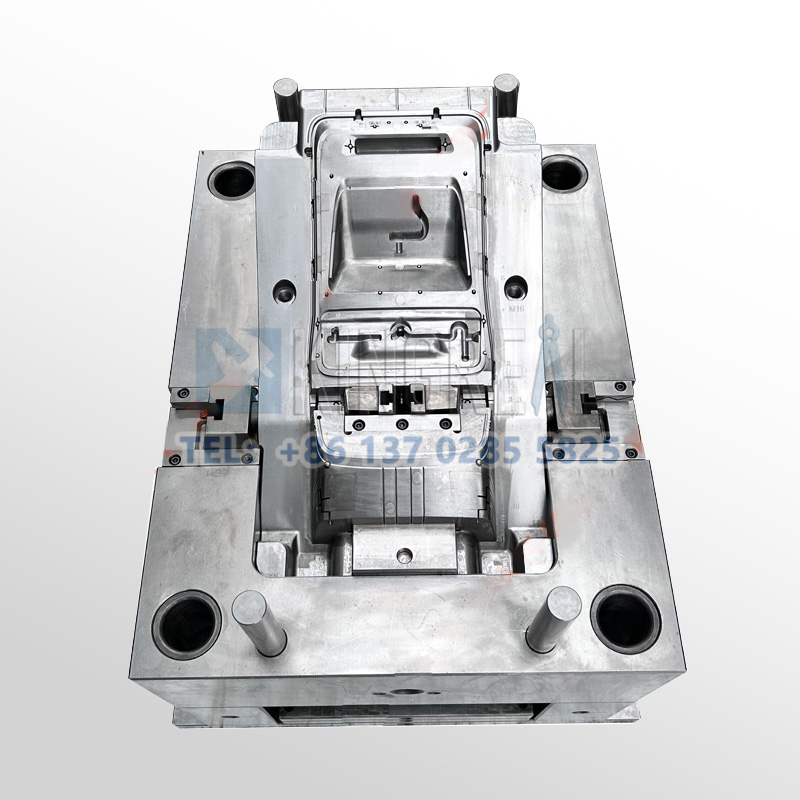

जब केआरएमोल्ड कार सेंटर कंसोल मोल्ड फ्रेम जैसे ग्राहकों के लिए इंजेक्शन मोल्ड डिजाइन करता है, तो उसे ऊपरी और निचले मोल्ड के सटीक सहयोग के माध्यम से सेंटर कंसोल की जटिल घुमावदार सतहों और कार्यात्मक संरचनाओं की मोल्डिंग सटीकता सुनिश्चित करने पर ध्यान देने की आवश्यकता होती है। साथ ही, कार फेंडर मोल्ड के लिए डिज़ाइन किया गया नया मोल्ड फ्रेम सीमा तंत्र और साइड प्रेशर प्लेट जैसे घटकों के माध्यम से तेजी से डिमोल्डिंग का एहसास करता है, और साइड प्रेशर प्लेट्स डिमोल्डिंग के दौरान वर्क-पीस के विरूपण के जोखिम को कम करने के लिए वर्क-पीस को गतिशील रूप से क्लैंप करती हैं।

कार फेंडर इंजेक्शन मोल्ड के लिए रॉ का चयन कैसे करें

——

सबसे पहले, कार सेंटर कंसोल घटकों के वास्तविक अनुप्रयोग और मांग का विश्लेषण करें। उत्पादन के लिए कच्चे माल का चयन करते समय, तैयार कार फेंडर भागों की सटीक मोल्डिंग और दीर्घकालिक स्थिरता सुनिश्चित करने के लिए हल्के वजन, मौसम प्रतिरोध, प्रभाव प्रतिरोध और सतह सजावट की आवश्यकताओं को पूरा करना आवश्यक है। आमतौर पर, कार फेंडर के कच्चे माल पेट, पीसी, पेट मिश्र धातु, पीपी (पॉलीप्रोपाइलीन), पोम (पॉलीऑक्सीमेथिलीन) होते हैं। उदाहरण के लिए, टेस्ला मॉडल 3 के सेंटर कंसोल घटक पीसी/पेट + मैग्नीशियम मिश्र धातु कंकाल का उपयोग करेंगे, जिसमें हल्के वजन और उच्च शक्ति के संयोजन की विशेषताएं हैं।

कार सेंटर कंसोल घटकों की उत्पादन आवश्यकताओं को पूरा करने के लिए, कार सेंटर कंसोल इंजेक्शन मोल्ड स्टील के लिए कच्चे माल का चयन भी महत्वपूर्ण है। ग्राहक द्वारा उत्पादित वास्तविक उत्पाद की जटिलता, मोल्ड जीवन की मांग और उत्पादन लागत जैसे कई कारकों पर विचार करना आवश्यक है। आमतौर पर, 718 स्टील इंजेक्शन मोल्ड कच्चे माल के लिए एक आम विकल्प है, और H13 कच्चे माल स्टील का उपयोग उच्च तापमान वाले दृश्यों में किया जाता है। टोयोटा कोरोला को एक उदाहरण के रूप में लेते हुए, कार सेंटर कंसोल घटकों के इंजेक्शन मोल्ड स्टील के लिए 718 स्टील का विकल्प कम लागत और उच्च क्रूरता है, जो बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।

ऑटो कार फेंडर मोल्ड की डिज़ाइन सुविधा

——

हमारा लाभ

सेंटर कंसोल मोल्ड फ्रेम निचले मोल्ड, ऊपरी मोल्ड, गाइड मैकेनिज्म आदि के विभाजित डिजाइन को अपनाता है, जो तेजी से असेंबली और रखरखाव का समर्थन करता है। यह प्री-रीसेट मैकेनिज्म, मोल्ड फुट पैड और अन्य घटकों के माध्यम से विभिन्न मॉडलों की जरूरतों के लिए लचीले ढंग से अनुकूल हो सकता है, जिससे मोल्ड की समग्र जटिलता कम हो जाती है। यह मोल्ड डिबगिंग चक्र को 30% से अधिक छोटा कर सकता है और उत्पादन लाइन की अनुकूलता में सुधार कर सकता है।

साइड प्रेशर प्लेट और लिंकेज रॉड के स्लाइडिंग कनेक्शन डिज़ाइन को डेमोल्डिंग के दौरान वर्कपीस को पार्श्व रूप से रिलीज़ करने के लिए अपनाया जाता है। पारंपरिक बोल्ट-फिक्स्ड मोल्ड की तुलना में, डेमोल्डिंग दक्षता में 40% सुधार हुआ है और मैनुअल हस्तक्षेप 50% कम हो गया है। वर्कपीस को साइड प्रेशर प्लेट द्वारा गतिशील रूप से क्लैंप किया जाता है, और वर्कबेंच तापमान नियंत्रण प्रणाली (जैसे निरंतर तापमान तेल सर्किट) के संयोजन से सामग्री के संकोचन और विरूपण को कम किया जाता है।

मोल्ड फ्रेम को वॉयस कंट्रोल और टच स्क्रीन इंटरैक्शन जैसे बुद्धिमान रुझानों को पूरा करने के लिए इलेक्ट्रॉनिक बटन आरक्षित करने की आवश्यकता है, और सर्किट बोर्ड को नुकसान से बचने के लिए माइक्रो इजेक्टर को एकीकृत करना है। मोल्ड फ्रेम मिरर पॉलिशिंग (आरए≤0.01μm) और क्रोम प्लेटिंग प्रक्रिया इंजेक्शन मोल्डेड भागों की सतह पर प्रवाह के निशान या नारंगी छील पैटर्न से बच सकती है, एक स्प्रे-मुक्त उपस्थिति प्राप्त कर सकती है, और पोस्ट-प्रोसेसिंग लागत को 20% से अधिक कम कर सकती है।

कार सेंटर कंसोल फ्रेम मोल्ड की विनिर्माण प्रक्रिया

——

हमारा लाभ

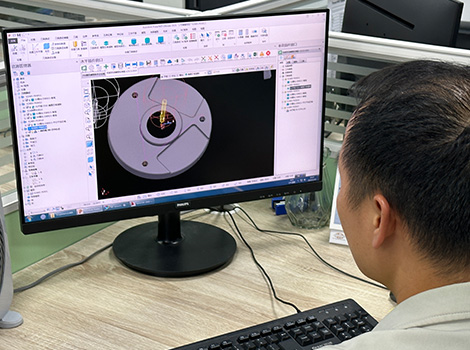

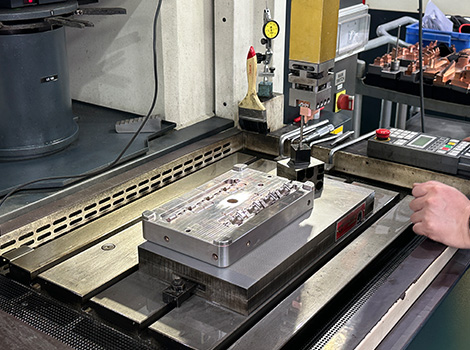

ऑटोमोबाइल केंद्र नियंत्रण इंजेक्शन मोल्ड को केआरएमोल्ड कारखाने में 0.2-0.5 मिमी (चलती मॉडल गुहा) के सीएनसी मिलिंग रिजर्व के साथ रफ-मशीनिंग किया जाएगा, और फिर जटिल घुमावदार सतह (जैसे भंडारण डिब्बे अंडरकट) को ईडीएम इलेक्ट्रोड के साथ मशीन किया जाएगा, और सटीक मशीनिंग 0.01 मिमी की सटीकता के साथ पूरी की जाएगी।

अंत में, ऑटोमोबाइल केंद्र नियंत्रण इंजेक्शन मोल्ड के गाइड कॉलम और झाड़ी H7/g6 मिलान सहिष्णुता को अपनाते हैं, और मिलान सतह को रा0.4μm तक ग्राउंड किया जाता है

मशीनिंग प्रक्रिया पूरी होने के बाद, ऑटोमोबाइल सेंटर कंट्रोल इंजेक्शन मोल्ड को 48-52HRC की कठोरता के साथ, शमन (1020-1050 डिग्री सेल्सियस) और दो टेम्परिंग (550-600 डिग्री सेल्सियस) के बाद H13 स्टील के साथ हीट-ट्रीट किया जाएगा। अंत में, पहनने के प्रतिरोध को बेहतर बनाने के लिए फिक्स्ड मोल्ड स्लाइडर को हार्ड क्रोम प्लेटेड (मोटाई 0.003-0.005 मिमी) किया जाएगा, और सतह के उपचार की प्रक्रिया को पूरा करने के लिए चल मोल्ड झुकाव वाले शीर्ष ब्लॉक को नाइट्राइड किया जाएगा (गहराई 0.1-0.2 मिमी)।

इंजेक्शन मोल्ड के डिजाइन और निर्माण को पूरा करने के बाद, केआरएमोल्ड कारखाने में मोल्ड को डीबग और परीक्षण करेगा, और एक पूर्ण गुणवत्ता निगरानी प्रणाली है। कारखाने में वास्तविक मोल्ड परीक्षण प्रक्रिया ऑटोमोबाइल केंद्रीय नियंत्रण मोल्ड के मॉड्यूलर असेंबली और डायनेमिक बैलेंसिंग डीबगिंग द्वारा पूरी की जाती है, और मोल्ड को तीन-समन्वय माप उपकरण का उपयोग करके गुहा आकार विचलन के लिए परीक्षण किया जाएगा।

सामान्य प्रश्न

—

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

2. इंजेक्शन मोल्ड के लिए कोटेशन प्राप्त करने में कितना समय लगता है?

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

3. इंजेक्शन मोल्ड के लिए लीड समय क्या है?

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।