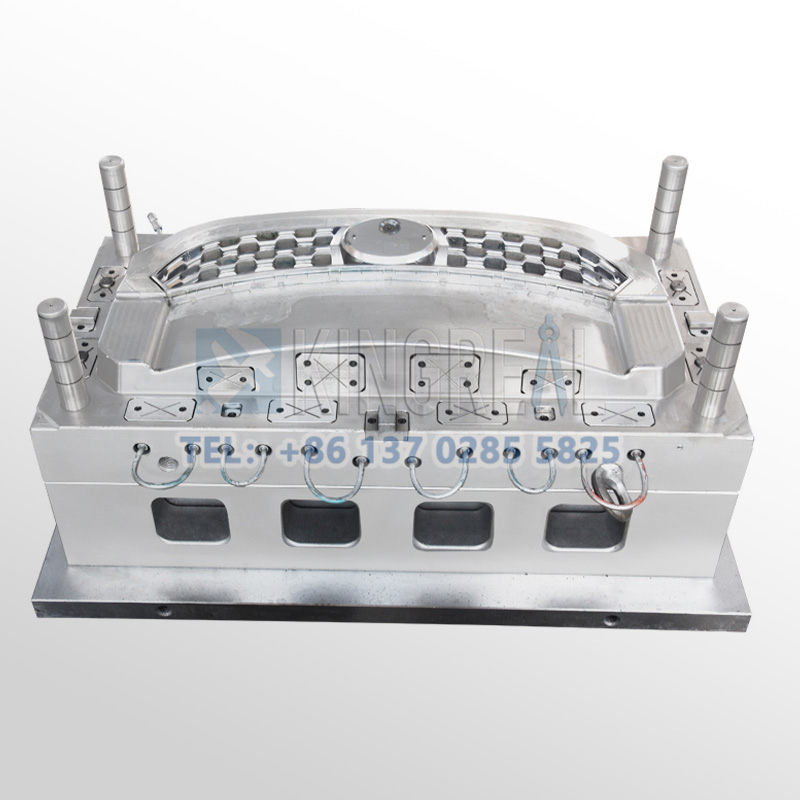

रेडिएटर ग्रिल इंजेक्शन मोल्ड की तकनीकी विशिष्टता

——

| मोल्ड बेस | एस50सी |

| मोल्ड कोर | डीआईएन2312,2738,2344,718,S136,8407,एनएके80,एसकेडी61,H13 आदि. |

| इस्पात की कठोरता | 46~56 एचआरसी |

| साँचे की खोह | एकल/बहु |

| मोल्ड रनर | हॉट/कोल्ड रनर |

| मोल्ड का आकार | 1500*1500 मिमी |

| मोल्ड की सतह | ईडीएम / उच्च पॉलिश और बनावट |

| कठोरता | 20-60एचआरसी |

| डिज़ाइन सॉफ्टवेयर | यूजी, प्रो, ऑटो सीएडी, सॉलिड-वर्क्स, आदि। |

| इजेक्टर सिस्टम | हाइड्रोलिक सिलेंडर |

| मोल्ड कूलिंग सिस्टम | जल शीतलन या बेरिलियम कांस्य शीतलन, आदि। |

| मोल्ड लाइफ | 500,000शॉट |

रेडिएटर ग्रिल मोल्ड का विवरण

——

रेडिएटर ग्रिल मोल्ड (रेडिएटर ग्रिल मोल्ड) एक इंजेक्शन मोल्ड है जिसे विशेष रूप से ऑटोमोटिव रेडिएटर ग्रिल के उत्पादन के लिए डिज़ाइन किया गया है, जिसका उपयोग उच्च दबाव इंजेक्शन मोल्डिंग प्रक्रिया के माध्यम से पेट, के तौर पर, पीसी/पेट मिश्र धातुओं आदि जैसे थर्मोप्लास्टिक सामग्रियों से ग्रिड या स्ट्रिप ऑटोमोटिव रेडिएटर ग्रिल बनाने के लिए किया जाता है ताकि गर्मी का अपव्यय हो, गर्मी को कम किया जा सके और कार के आंतरिक भागों की सुरक्षा की जा सके। ऑटोमोटिव रेडिएटर ग्रिल के लिए प्लास्टिक ग्रिल मोल्ड।

रेडिएटर ग्रिल ऑटोमोटिव कूलिंग सिस्टम के मुख्य घटकों में से एक है, जो आमतौर पर वाहन के सामने के छोर पर स्थित होता है, इंजन, एयर कंडीशनिंग कंडेनसर और अन्य घटकों के लिए वायु प्रवाह चैनल प्रदान करने के लिए सामने के बम्पर या इंजन कम्पार्टमेंट कवर में एकीकृत होता है, ताकि कुशल गर्मी अपव्यय सुनिश्चित किया जा सके और प्रमुख आंतरिक घटकों की रक्षा की जा सके, जो आमतौर पर रेडिएटर ग्रिल मोल्ड से बने होते हैं।

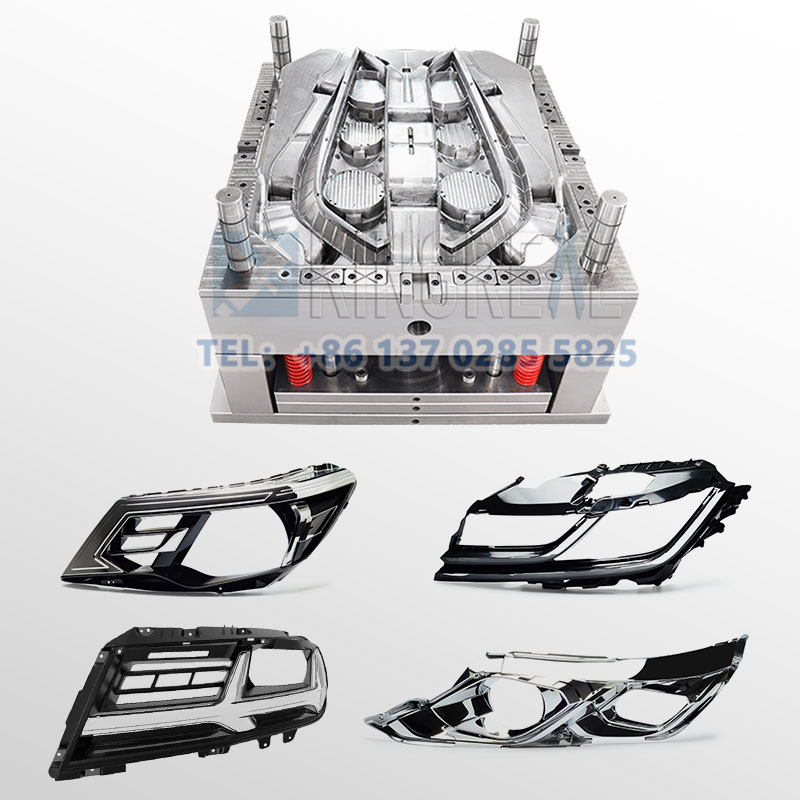

यह आमतौर पर जटिल ग्रिड संरचना को दोहराने के लिए मल्टी-स्लाइड मोल्ड के माध्यम से रेडिएटर ग्रिल मोल्ड द्वारा इंजेक्शन मोल्ड किया जाता है। रेडिएटर ग्रिल फ्रंट फ़ेसिया डिज़ाइन का एक केंद्रीय तत्व है, और अधिकांश ऑटोमोटिव ग्राहकों को ब्रांड की स्टाइलिंग भाषा को शामिल करने की आवश्यकता होती है, जिसके लिए रेडिएटर ग्रिल मोल्ड को क्रोम प्लेटिंग, टेक्सचरिंग और रोशनी वाली सतह खत्म करने में सक्षम होना चाहिए।

रेडिएटर ग्रिल इंजेक्शन मोल्ड सामान्य इंजेक्शन मोल्डिंग प्रक्रियाएं

——

रेडिएटर ग्रिल आईएमडी इंजेक्शन मोल्डिंग प्रक्रिया

इंजेक्शन से पहले, क्रोम प्लेटिंग, बनावट या सर्किट पैटर्न (0.1-0.3 मिमी की मोटाई) वाली फिल्म को वैक्यूम सोखना या मैकेनिकल क्लैम्पिंग द्वारा ± 0.05 मिमी घुमावदार सतह फिटिंग सटीकता प्राप्त करने के लिए मोल्ड गुहा में पहले से ही रखा जाता है। कम तापमान और उच्च दबाव (80-100MPa) इंजेक्शन का उपयोग फिल्म विरूपण या सजावटी परत में पिघल प्रवेश से बचने के लिए किया जाता है। पिघल तरलता और फिल्म बंधन शक्ति सुनिश्चित करने के लिए इंजेक्शन मोल्ड का तापमान 70-90 डिग्री सेल्सियस पर नियंत्रित किया जाता है। सजावटी परत और संरचनात्मक परत के बीच एम्बेडेड हीटिंग तत्व या रेडोम कार्यात्मक परत, बुद्धिमान बातचीत का समर्थन करती है (जैसे गतिशील प्रकाश व्यवस्था, चार्जिंग स्थिति प्रदर्शन)

रेडिएटर ग्रिल इंजेक्शन मोल्ड की तकनीकी विशेषताएं

——

1.मल्टी-स्लाइडर डेमोल्डिंग डिज़ाइन

रेडिएटर ग्रिल इंजेक्शन मोल्ड के लिए, इसे रेडिएटर ग्रिल उत्पादों के हनीकॉम्ब या ग्रिड ग्रिड आकार के डिजाइन को पूरा करने की आवश्यकता है, केआरएमोल्ड रेडिएटर ग्रिल इंजेक्शन मोल्ड मल्टी-स्लाइडर (5-12 टुकड़े) और तिरछा शीर्ष तंत्र को अपनाता है। केआरएमोल्ड रेडिएटर ग्रिल इंजेक्शन मोल्ड ठीक संरचना के तनाव और विरूपण से बचने के लिए समन्वित डेमोल्डिंग के लिए कई स्लाइडर्स (5-12) और एक झुकाव शीर्ष तंत्र का उपयोग करता है।

2. पोरिंग सिस्टम अनुकूलन

रेडिएटर ग्रिल इंजेक्शन मोल्ड को क्रॉसबार संरचना के साथ तैयार उत्पादों के इंजेक्शन मोल्डिंग के लिए डिज़ाइन किया गया है, प्रत्येक क्रॉसबार को कई सामग्री प्रवाहों के चौराहे के कारण होने वाले संलयन के निशान से बचने के लिए एक अलग गेट के साथ व्यवस्थित किया जाता है, और जटिल संरचना को नीचे डूबे हुए गेट के माध्यम से भरा जाता है। ग्रिड एकरूपता और सतह खत्म (आरए≤0.8μm) सुनिश्चित करने के लिए चरणों में भरकर वेल्ड लाइन को कम करने के लिए इंजेक्शन मोल्ड्स के डिजाइन में सुई वाल्व हॉट रनर सिस्टम को अपनाया जाता है, और डूबे हुए गेट का उपयोग अक्सर उच्च-चमक वाले क्षेत्र को छिपाने के लिए किया जाता है ताकि उपस्थिति को प्रभावित करने वाले गेट ट्रेस से बचा जा सके।

3. बुद्धिमान प्रणाली उन्नयन

केआरएमोल्ड रेडिएटर ग्रिल इंजेक्शन मोल्ड सक्रिय ग्रिड (बाणलकाओं) और सेंसर ब्रैकेट एम्बेडेड का समर्थन करता है, जैसे मिलीमीटर वेव रेडोम (सिग्नल क्षीणन ≤ 0.5dB), और पिघल प्रवाह की ऐ वास्तविक समय की निगरानी, होल्डिंग प्रेशर कर्व के गतिशील समायोजन, रेडिएटर ग्रिल उपज दर ≥ 99.5% से लैस है।

ऑटोमोटिव इंजेक्शन मोल्डिंग में केआरएमोल्ड की कुछ सफलता की कहानियाँ क्या हैं?

——————

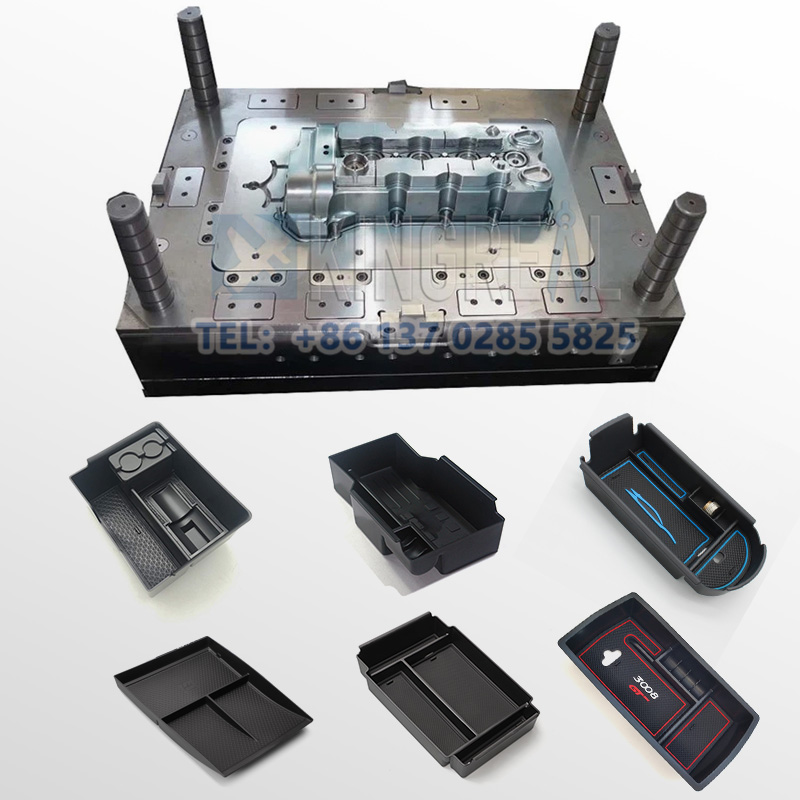

केआरएमोल्ड ऑटोमोटिव इंजेक्शन मोल्ड एक विशेष उपकरण है जिसका उपयोग ऑटोमोटिव प्लास्टिक भागों को मोल्ड करने के लिए किया जाता है। पिघले हुए प्लास्टिक को उच्च दबाव में मोल्ड गुहा में इंजेक्ट किया जाता है, और फिर विशिष्ट आकार, आकार और कार्यों के साथ ऑटोमोटिव भागों को बनाने के लिए ठंडा और ठीक किया जाता है। केआरएमोल्ड ऑटोमोटिव इंजेक्शन मोल्ड इन-मोल्ड डेकोरेटिंग (आईएमडी), इंसर्ट मोल्डिंग और विद्युत प्रवाहकीय सामग्रियों की मोल्डिंग आदि की प्रक्रियाओं का समर्थन करने में सक्षम हैं, ताकि हल्के वजन, उच्च उत्पादकता और मौसम प्रतिरोध की विशेषताओं के साथ ऑटोमोटिव प्लास्टिक भागों का उत्पादन किया जा सके। केआरएमोल्ड ने ऑटोमोटिव मोल्ड्स की डिज़ाइन, उत्पादन और कमीशनिंग प्रक्रिया को पूरा करने के लिए पायाब, गाक दंतकथा, बीएमडब्ल्यू, मर्सिडीज-बेंज, जगुआर और किआ सहित दर्जनों अंतरराष्ट्रीय स्तर पर प्रसिद्ध ऑटोमोटिव कंपनियों की मदद की है। उदाहरण के लिए:

★ऑटो बाहरी भागों इंजेक्शन मोल्ड:

ऑटोमोबाइल बम्पर, ऑटोमोबाइल ग्रिल इंजेक्शन मोल्ड, लैंप घटक इंजेक्शन मोल्ड

★ऑटो इंटीरियर पार्ट्स इंजेक्शन मोल्ड्स

ऑटोमोबाइल इंस्ट्रूमेंट पैनल मोल्ड, ऑटोमोबाइल डोर गार्ड/रूफ मोल्ड

★ऑटो फंक्शनल पार्ट्स इंजेक्शन मोल्ड

ऑटो स्टीयरिंग कॉलम श्राउड, थ्रॉटल कवर/फ्यूल टैंक कवर इंजेक्शन मोल्ड्स

सामान्य प्रश्न

—

1. मोल्ड पहनने में आसान या कम जीवन है, कैसे सुधार करें?

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

2. मोल्ड खोलने की लागत अधिक क्यों है?

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

3. मोल्ड स्वीकृति मानदंड का फोकस क्या होना चाहिए?

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

4. मोल्ड लागत को प्रभावित करने वाले प्रमुख कारक क्या हैं?

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।