गियरबॉक्स हाउसिंग इंजेक्शन मोल्ड की विशिष्टता

——

| मोल्ड का नाम | कार व्हील आर्क लाइनर मोल्ड |

| मोल्ड कैविटी स्टील | 8407 |

| मोल्ड का आकार | 350*350*332 मिमी |

| मोल्ड इंजेक्शन सिस्टम | 3 प्लेट प्वाइंट गेट्स हॉट रनर |

| मोल्ड इजेक्शन सिस्टम | बुश इजेक्टर |

| मोल्ड जीवन चक्र | 50K शॉट |

| उत्पाद का आकार | 33*16.5मिमी |

| साँचे की खोह | 4 गुहाएँ |

| उपलब्ध उत्पाद सामग्री | एबीएस, पीसी, पोम, पीई, पीपी, पीवीसी, पीटीएफई आदि |

| आवेदन व्यवस्था | विभिन्न प्लास्टिक ऑटो गियरबॉक्स |

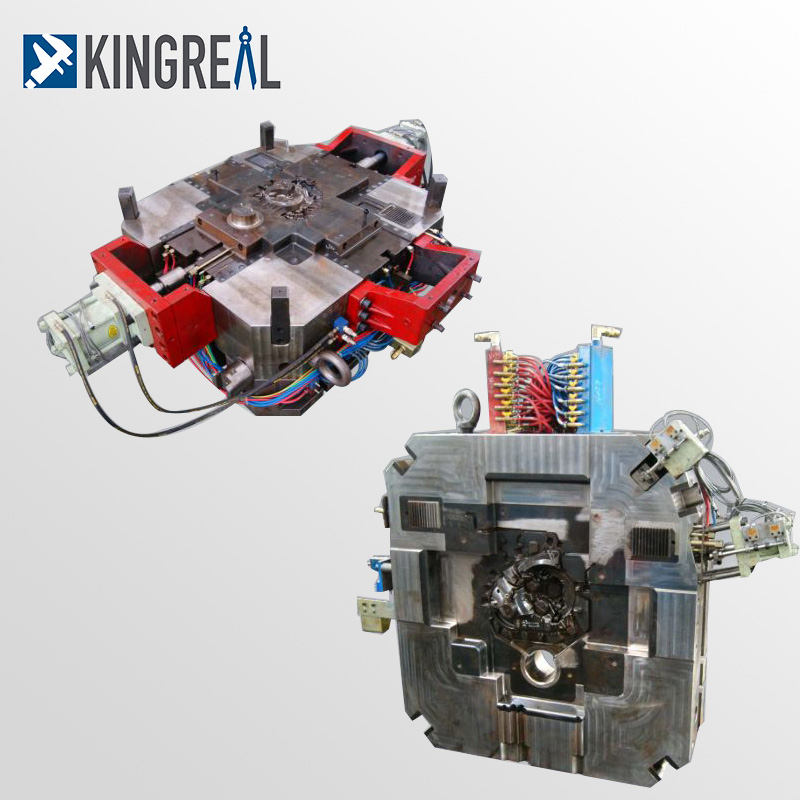

गियरबॉक्स हाउसिंग इंजेक्शन मोल्ड का विवरण

——

केआरएमोल्ड ग्राहक की आवश्यकता के अनुसार ऑटोमोटिव गियरबॉक्स आवास इंजेक्शन मोल्ड की आपूर्ति कर सकता है, सफलतापूर्वक अधिक मदद की है

एक दर्जन से अधिक अंतरराष्ट्रीय प्रसिद्ध ऑटोमोबाइल उद्यम ऑटोमोबाइल संरचनात्मक भागों पावर-ट्रेन मोल्ड्स के डिजाइन और उत्पादन को हल करने के लिए।

गियरबॉक्स हाउसिंग इंजेक्शन मोल्ड प्लास्टिक गियरबॉक्स हाउसिंग के उत्पादन के लिए एक विशेष इंजेक्शन मोल्ड है, जिसका उपयोग प्लास्टिक गियरबॉक्स हाउसिंग के बड़े पैमाने पर उत्पादन को पूरा करने के लिए उच्च दबाव में मोल्ड गुहा में पिघले हुए प्लास्टिक को इंजेक्ट करके ऑटोमोबाइल, औद्योगिक उपकरण और नए ऊर्जा क्षेत्र में व्यापक रूप से किया जाता है।

केआरएमोल्ड प्लास्टिक गियरबॉक्स आवास मोल्ड संक्षारण प्रतिरोध और उच्च कठोरता की विशेषताओं को पूरा करने के लिए S136H, H13 या एएसपी23 का चयन करता है, जो मोल्ड जीवन को 500,000 से अधिक बार मदद कर सकता है। गियर बॉक्स प्लास्टिक मोल्ड मोल्ड की कठोरता और स्थिरता सुनिश्चित करने के लिए लाइन किमी मानक मोल्ड फ्रेम को गोद लेता है, और आवास की ज्यामिति बनाने के लिए सीएनसी परिशुद्धता मशीनिंग के माध्यम से, सटीकता ± 0.005 मिमी तक पहुंच सकती है।

गियर बॉक्स प्लास्टिक मोल्ड मोल्ड की कठोरता और स्थिरता सुनिश्चित करने के लिए लाइन किमी मानक मोल्ड फ्रेम का उपयोग करता है, और ± 0.005 मिमी की सटीकता के साथ शेल ज्यामिति बनाने के लिए सीएनसी द्वारा सटीक मशीनिंग की जाती है। गेट्स के स्थान को अनुकूलित करने के लिए भरने, होल्डिंग और कूलिंग प्रक्रिया का अनुकरण करने के लिए मोल्डफ्लो सॉफ्टवेयर का उपयोग किया जाता है।

गियर बॉक्स प्लास्टिक मोल्ड का लाभ

——

1. प्लास्टिक गियरबॉक्स हाउसिंग मोल्ड धातु को बदलने के लिए इंजीनियरिंग प्लास्टिक (जैसे पीए66-जीएफ30, पी पी एस) का उपयोग कर सकता है, गियरबॉक्स हाउसिंग का वजन 30% -50% तक कम किया जा सकता है, जो पूरे वाहन की ऊर्जा खपत को कम करने में मदद कर सकता है (इलेक्ट्रिक वाहन रेंज लगभग 3-5% तक बढ़ जाती है)। जटिल संरचनाओं (जैसे सुदृढीकरण, बढ़ते छेद) को इंजेक्शन मोल्डिंग प्रक्रिया द्वारा एक टुकड़े में ढाला जाता है, जो भागों और असेंबली लिंक की संख्या को कम करता है, और सिस्टम के कुल वजन को कम करता है। केआरएमोल्ड गियर बॉक्स प्लास्टिक मोल्ड द्वारा उत्पादित प्लास्टिक गियरबॉक्स हाउसिंग में उत्कृष्ट हल्के और उच्च शक्ति की विशेषताएं हैं, जो प्रभावी रूप से पूरे वाहन के वजन को कम करती हैं, और साथ ही, गियरबॉक्स की सेवा जीवन को बढ़ाने और वाहन के उत्कृष्ट प्रदर्शन और विश्वसनीयता को सुनिश्चित करने में मदद करने के लिए विश्वसनीय सुरक्षा और सीलिंग प्रदान करती हैं। कार के उत्कृष्ट प्रदर्शन और विश्वसनीयता को सुनिश्चित करें।

2. प्लास्टिक गियरबॉक्स आवास मोल्ड कच्चे माल के रूप में केवल प्लास्टिक का उत्पादन कर सकते हैं, धातु कच्चे माल की तुलना में, प्लास्टिक कच्चे माल की कीमत केवल 1/3-1/2 एल्यूमीनियम मिश्र धातु है, और प्रसंस्करण ऊर्जा की खपत 40% से अधिक कम हो जाती है (उदाहरण के लिए, पीए66 इंजेक्शन मोल्डिंग ऊर्जा खपत एल्यूमीनियम मरने के कास्टिंग से 50% कम है), गियरबॉक्स आवास इंजेक्शन मोल्ड में गियरबॉक्स आवास इंजेक्शन मोल्ड बड़े पैमाने पर उत्पादन दक्षता में, ऑटोमोबाइल प्रसंस्करण उद्यमों को उत्पादन लागत को कम करने में मदद कर सकता है।

3. प्लास्टिक इंजेक्शन मोल्डेड गियरबॉक्स विभिन्न डिजाइन आवश्यकताओं को पूरा कर सकता है। प्लास्टिक इंजेक्शन मोल्ड मल्टी-स्लाइडर कोर निष्कर्षण (जैसे पार्श्व तेल मार्ग छेद) का समर्थन करता है, शीतलन जल सर्किट के आकार के साथ, पतली दीवार वाली (≥ 0.8 मिमी), उच्च परिशुद्धता (सहिष्णुता ± 0.05 मिमी) गियरबॉक्स आवास, सीधे इंजेक्शन मोल्डिंग एम्बेडेड धातु आवेषण (जैसे असर सीटें, थ्रेडेड बुशिंग) को ढाला जा सकता है, बाद के प्रसंस्करण चरणों की संख्या को कम करता है।

4. गियर बॉक्स प्लास्टिक मोल्ड द्वारा उत्पादित बिजली कम करने खोल नई ऊर्जा वाहनों के विकास के लिए अनुकूल करने के लिए, प्लास्टिक की कम तापीय चालकता मोटर गर्मी को अलग कर सकते हैं, आसपास के इलेक्ट्रॉनिक घटकों की रक्षा के लिए।

गियर बॉक्स प्लास्टिक मोल्ड के लिए मोल्डिंग डालें

——

“मोल्डिंग डालेंऑटोमोटिव गियरबॉक्स की प्लास्टिक मोल्डिंग में एक महत्वपूर्ण प्रक्रिया है, जहाँ धातु या प्लास्टिक के इंसर्ट को मोल्ड में पहले से ही रखा जाता है और पिघले हुए प्लास्टिक से जोड़ा जाता है ताकि ऑटोमोटिव गियरबॉक्स में धातु के बेयरिंग हाउसिंग या थ्रेडेड बुशिंग को एम्बेड करने में मदद मिल सके, जिससे लोड वहन करने की क्षमता या कनेक्शन की मजबूती बढ़े। गियरबॉक्स हाउसिंग को भागों और असेंबली चरणों की संख्या को कम करने के लिए एकीकृत रूप से मोल्ड किए गए सुदृढीकरण, माउंटिंग छेद और अन्य संरचनाओं की आवश्यकता होती है। पार्श्व तेल मार्ग छेद या आकार की माउंटिंग सतहों को सीधे इंसर्ट मोल्डिंग द्वारा ढाला जाता है।

1.इन्सर्ट का पूर्व-उपचार

उच्च तापमान, संक्षारण प्रतिरोधी धातु के आवेषण, प्लेटिंग अनुकूलन के उपयोग को प्राथमिकता दी जाती है, ताकि उच्च तापमान इंजेक्शन मोल्डिंग पिघलने से शॉर्ट-सर्किट जोखिम से बचा जा सके।

2.मोल्ड डिजाइन और डिबगिंग

इंसर्ट सीलिंग आकार सहिष्णुता को ± 0.02 मिमी पर नियंत्रित किया जाना चाहिए, मोल्ड नट सीलिंग सहिष्णुता + 0.02 / + 0.005 मिमी है, मार्गदर्शक तंत्र (जैसे रोबोट स्वचालित एम्बेडिंग सिस्टम) का उपयोग करके यह सुनिश्चित करने के लिए कि सम्मिलित स्थिति स्थिर है, कुटिल छिद्रण या दबाव की चोट से बचने के लिए। इंजेक्शन मोल्ड के रनर स्टीयरिंग डिज़ाइन को गोंद में मल्टी-मोल्ड गुहा को संतुलित करने की आवश्यकता होती है, ताकि कुटिल क्षेत्र को पंच करने में आसानी से बचने के लिए गोंद के मुंह से बचा जा सके।

3. इंजेक्शन मोल्डिंग

इंजेक्शन मोल्डिंग चक्र समय 30-60 सेकंड / टुकड़ा, मशीन टन भार को उत्पाद के आकार के साथ मिलान करने की आवश्यकता है, मोल्ड तापमान नियंत्रण को शीतलन जल सर्किट के आकार के साथ एकीकृत करने की आवश्यकता है, ऊर्जा की खपत को कम करने और चक्र समय को 20% तक कम करने की आवश्यकता है।

केआरएमोल्ड के बारे में

——

केआरएमओएलडी 200 से अधिक पेशेवर तकनीशियनों की विनिर्माण टीम, 30 से अधिक इंजीनियरों की तकनीकी अनुसंधान एवं विकास टीम, तथा बिक्री-पूर्व परामर्श से लेकर बिक्री-पश्चात रखरखाव तक पूर्ण-चक्र सेवा टीम के साथ परिशुद्धता मोल्ड डिजाइन और उत्पादन के क्षेत्र पर ध्यान केंद्रित करता है, जो मोल्ड डिजाइन, परिशुद्धता प्रसंस्करण से लेकर इंजेक्शन मोल्डिंग तक पूर्ण-प्रक्रिया सेवाएं प्रदान करता है।

केआरएमोल्ड मोल्ड अंतरराष्ट्रीय प्रथम श्रेणी के उपकरणों से सुसज्जित है जैसे कि सीएनसी मशीनिंग केंद्र, जापान मकिनो परिशुद्धता स्पार्क मशीन, जापान शैडिक वायर कटिंग मशीन, जापान तोशिबा इंजेक्शन मोल्डिंग मशीन और अन्य घरेलू और अंतरराष्ट्रीय प्रसिद्ध ब्रांडों के उत्पादन उपकरण, ± 0.002 मिमी प्रसंस्करण सटीकता प्राप्त करने के लिए, विभिन्न उच्च परिशुद्धता प्लास्टिक इंजेक्शन मोल्डों की जरूरतों को पूरा करने के लिए।

सामान्य प्रश्न: मोल्ड और उत्पाद स्थिरता की आयामी सटीकता कैसे सुनिश्चित करें?

——

★उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी:उच्च परिशुद्धता वाले उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है।

★गुणवत्ता नियंत्रण:समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन।

★सामग्री चयन:डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।