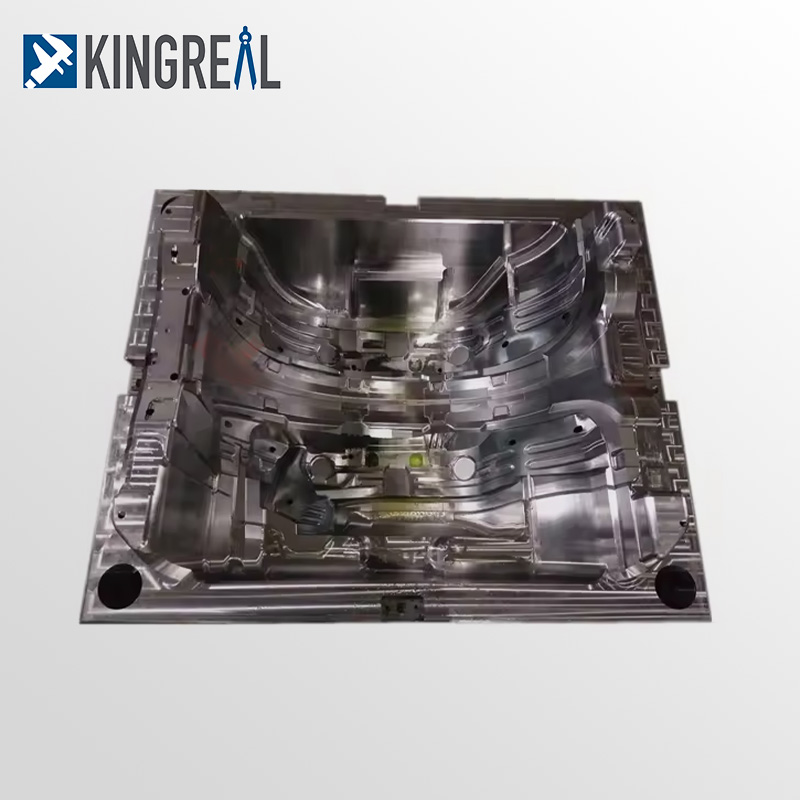

ऑटोमोटिव व्हील आर्क लाइनर मोल्ड की तकनीकी विशिष्टता

——

| मोल्ड सामग्री | पी20 |

| साँचे की खोह | 1+1 |

| मोल्ड का आकार | 1580x950x1080मिमी |

| मोल्ड वजन | 12680टी |

| इंजेक्शन मोल्ड अनुप्रयोग | ऑटो व्हील आर्क लाइनर |

| उत्पाद का आकार | 1100x420x630मिमी |

| उत्पाद सामग्री | पीपी |

| मुख्य संरचना | कोर साइड पर 2 स्लाइडर्स |

| गुहा और कोर की सतह | पोलिश |

ऑटोमोटिव व्हील आर्क लाइनर मोल्ड का विवरण

——

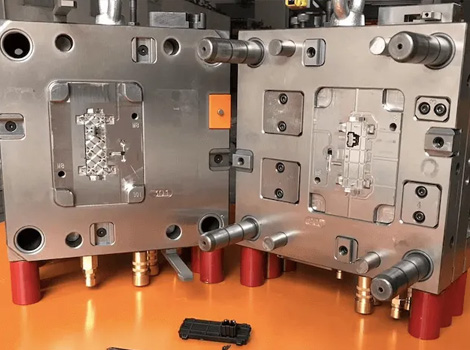

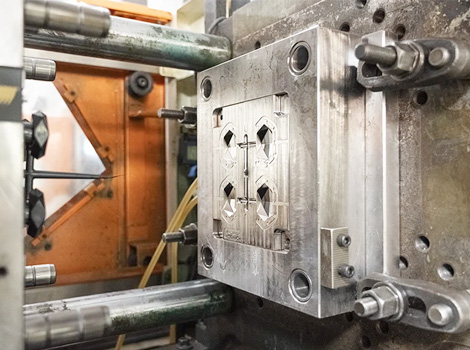

केआरएमोल्ड चीन में एक पेशेवर इंजेक्शन मोल्ड निर्माता है, पेशेवर डिजाइन और उत्पादन क्षमता के साथ, इंजेक्शन मोल्ड्स का उत्पादन अधिकांश इंजेक्शन मोल्डिंग उत्पादन प्रक्रियाओं में शामिल है, जिसमें शामिल हैंमोटर वाहन उद्योग इंजेक्शन मोल्ड,चिकित्सा उद्योग इंजेक्शन मोल्ड,उपभोक्ता इलेक्ट्रॉनिक्स उद्योग इंजेक्शन मोल्ड,घरेलू उपकरण और फर्नीचर इंजेक्शन मोल्ड, साथ हीएयरोस्पेसऔरसमुद्रीक्रोमोल्ड ग्राहक की उत्पादन आवश्यकताओं के आधार पर मोल्ड मॉडलिंग डिजाइन, सीएनसी मशीनिंग और विनिर्माण, साथ ही मोल्ड असेंबली और कमीशनिंग प्रक्रिया को ग्राहक की उत्पादन आवश्यकताओं के अनुसार पूरा करेगा।

ऑटोमोटिव इंजेक्शन मोल्डिंग उद्योग में, केआरएमोल्ड ने फोर्ड, मर्सिडीज-बेंज, बीएमडब्ल्यू टेस्ला, जगुआर, किआ और लैंड रोवर सहित 20 से अधिक अंतरराष्ट्रीय प्रसिद्ध ऑटोमोबाइल कंपनियों को ऑटोमोटिव इंटीरियर और एक्सटीरियर इंजेक्शन मोल्ड्स के डिजाइन और उत्पादन को पूरा करने में सफलतापूर्वक मदद की है। उनमें से, ऑटोमोटिव व्हील आर्क लाइनर मोल्ड ऑटोमोबाइल निर्माण में एक अपरिहार्य विशेष उपकरण है, जिसका उपयोग व्हील आर्क लाइनर का उत्पादन करने के लिए किया जाता है ताकि ऑटोमोबाइल को यांत्रिक भागों के क्षरण और पेंट क्षति से बचाया जा सके।

केआरएमोल्ड ऑटोमोटिव व्हील आर्क लाइनर मोल्ड में व्हील आर्क सतह की वक्रता को फिट करने के लिए सटीक ज्यामिति है और ऑटोमोटिव व्हील आर्क लाइनर प्लास्टिक भागों की जटिल संरचनाओं का बड़े पैमाने पर उत्पादन करने में मदद करने के लिए स्थिर सामग्री गुण हैं। आम तौर पर, ऑटोमोटिव व्हील आर्क लाइनर मोल्ड को इंजेक्शन मोल्डिंग मशीन के बड़े टन भार से मेल खाने के लिए एक बहु-गुहा डिजाइन की आवश्यकता होती है, और 5-अक्ष सीएनसी मशीनिंग और ईडीएम के माध्यम से ± 0.02 मिमी सटीकता सुनिश्चित करने के लिए कि पार्टिंग सतहें व्हील आर्क से पूरी तरह मेल खाती हैं।

कार व्हील आर्क लाइनर मोल्ड के लिए कच्चा माल कैसे चुनें?

——

कार व्हील आर्क लाइनर सामग्री

ऑटोमोटिव व्हील आर्क लाइनर सामग्री को ताकत और हल्के उत्पाद आवश्यकताओं को ध्यान में रखना चाहिए, आमतौर पर ऑटोमोटिव वजन घटाने की जरूरतों को पूरा करने के लिए पॉलीप्रोपाइलीन (पीपी), ग्लास फाइबर प्रबलित पीपी (पीपी + जीएफ 30), पॉलीथीन (पीई), पीपी और माइक्रोफोम सामग्री का चयन करें, जबकि पुनर्नवीनीकरण प्लास्टिक (पुनर्नवीनीकरण पीपी का 30%), पीई कम तापमान, पीपी + जीएफ प्रभाव प्रतिरोध के उपयोग का समर्थन करते हुए विभिन्न जलवायु और सड़क स्थितियों की जरूरतों को पूरा करने के लिए, टीपीई टीपीई और पीपी की समग्र संरचना एनवीएच (शोर, कंपन और कठोरता) प्रदर्शन को अनुकूलित कर सकती है।

कार व्हील आर्क लाइनर मोल्ड कच्चा माल

कार व्हील आर्क लाइनर मोल्ड को लंबे समय तक उच्च दबाव इंजेक्शन मोल्डिंग प्रक्रिया का सामना करने की आवश्यकता होती है, उच्च कठोरता वाली सामग्रियों का उपयोग जीवन को 500,000 गुना से अधिक तक बढ़ा सकता है, आमतौर पर कार व्हील आर्क लाइनर मोल्ड मोलिब्डेनम-क्रोमियम कास्ट आयरन, मिश्र धातु उपकरण स्टील और उच्च कठोरता वाले कास्ट आयरन आदि का उपयोग करेगा, जिसका उपयोग बड़े पैमाने पर व्हील आर्क लाइनर मोल्ड कैविटी, टेम्पलेट बेस और अन्य मुख्य भागों के मुख्य भागों के साथ-साथ क्रिम्पिंग रिंग, स्ट्रेचिंग उत्तल मोल्ड और अन्य मोल्ड के लिए किया जाता है जो उच्च दबाव के अधीन होते हैं, और इसी तरह। आम तौर पर, कार व्हील आर्क लाइनर मोल्ड मोलिब्डेनम-क्रोमियम कास्ट आयरन, मिश्र धातु उपकरण स्टील और उच्च कठोरता वाले कास्ट आयरन से बने होते हैं।

अंतिम उत्पाद और इंजेक्शन मोल्ड कच्चे माल दोनों को ग्राहक की उत्पादन आवश्यकताओं के अनुसार अनुकूलित किया जा सकता है।

इंजेक्शन मोल्डिंग उत्पादन प्रक्रिया चयन

——

गैस सहायता प्राप्त इंजेक्शन मोल्डिंग (गेम)

ऑटोमोटिव व्हील आर्क लाइनर मोल्ड उच्च दबाव वाली गैस (10-30MPa) को इंजेक्ट करने के लिए गैस सहायता प्राप्त इंजेक्शन मोल्डिंग प्रक्रिया को अपनाता है, जब पिघल 80%-90% भर जाता है, जिससे एक खोखली गुहा बनती है और सामग्री की मात्रा कम हो जाती है, गैस चैनल को मजबूत करने वाले बार या मोटी दीवार वाले क्षेत्र के साथ वितरित करने की आवश्यकता होती है, ताकि पतली दीवार वाले क्षेत्र में गैस के प्रवेश से टूटे हुए छेदों से बचा जा सके। साथ ही, गैस सहायता प्राप्त इंजेक्शन मोल्डिंग के होल्डिंग प्रेशर स्टेज को सिकुड़न की भरपाई करने और सतह के अवसाद को कम करने के लिए गैस के दबाव के साथ जोड़ा जाता है।

गैस सहायता प्राप्त इंजेक्शन मोल्डिंग एक खोखली संरचना बना सकती है, जो व्हील आर्क मोल्डिंग को वजन कम करने और एक ही समय में लचीली कठोरता में सुधार करने में मदद करती है, जो एसयूवी और अन्य उच्च शक्ति मांग परिदृश्यों के लिए उपयुक्त है।

ऑटो कार व्हील आर्क लाइनर ओवर-मोल्डिंग इंजेक्शन प्रक्रिया को अपनाता है, जो सीलिंग, वाइब्रेशन डंपिंग और फिटमेंट को बेहतर बनाने के लिए सॉफ्ट टीपीई और हार्ड पीपी को जोड़ती है। आम तौर पर, पीपी या पीपी+जीएफ30 संरचनात्मक समर्थन प्रदान करता है और मोल्ड डिज़ाइन द्वारा सिकुड़न की आवश्यकता होती है, जबकि कंपन संचरण को कम करने के लिए किनारों या माउंटिंग क्षेत्रों को कवर करने के लिए टीपीई या टीपीयू को सह-इंजेक्ट किया जाता है। ओवर-मोल्डिंग इंजेक्शन एक कंकाल बनाने के लिए कठोर सामग्रियों के इंजेक्शन को सक्षम करता है, और फिर इंटरफेसियल डिलेमिनेशन से बचने के लिए महत्वपूर्ण क्षेत्रों को कवर करने के लिए नरम सामग्रियों को इंजेक्ट करता है, और जलरोधी और कंपन-रोधी गुणों को बेहतर बनाने के लिए ऑटोमोटिव व्हील आर्क लाइनर के किनारे पर टीपीई सीलिंग स्ट्रिप्स को एकीकृत करता है। पानी और धूल प्रतिरोध को बेहतर बनाने के लिए टीपीई सीलिंग स्ट्रिप।

सामान्य प्रश्न

—

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

2. इंजेक्शन मोल्ड के लिए कोटेशन प्राप्त करने में कितना समय लगता है?

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

3. इंजेक्शन मोल्ड के लिए लीड समय क्या है?

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

4. मोल्ड और उत्पाद स्थिरता की आयामी सटीकता कैसे सुनिश्चित करें?

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है।

गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन।

सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

5. मोल्ड्स पहनने में आसान या कम जीवन वाले हैं, कैसे सुधार करें?

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।