ऑटो रियरव्यू मिरर मोल्ड समाधान

——

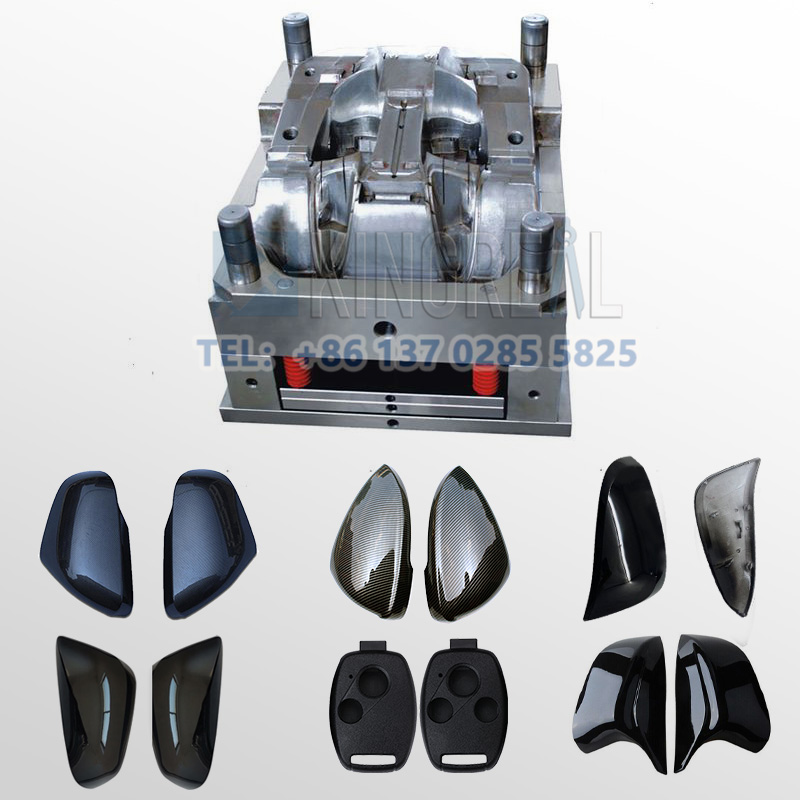

केआरएमोल्ड ऑटोमोटिव मिरर हाउसिंग, फ्रेम और संबंधित घटकों के बड़े पैमाने पर उत्पादन के लिए एक पूर्ण ऑटो रियरव्यू मिरर मोल्ड समाधान प्रदान करता है। ऑटो रियरव्यू मिरर मोल्ड सुव्यवस्थित घुमावदार सतहों और आवास मोल्डिंग प्रक्रिया के वायुगतिकीय डिजाइन के लिए अनुकूलित है। ऑटो रियरव्यू मिरर मोल्ड सुव्यवस्थित घुमावदार सतह और वायुगतिकीय डिजाइन के लिए उपयुक्त है, और शेल की मोल्डिंग प्रक्रिया को पूरा कर सकता है, और टर्न सिग्नल, कैमरा, हीटिंग एलिमेंट आदि जैसे घटकों के लिए माउंटिंग पोजीशन के एम्बेडिंग या रिजर्विंग का भी समर्थन करता है, साथ ही हाई-ग्लॉस, लेदर टेक्सचर, प्लेटिंग और अन्य उपस्थिति प्रभावों की प्रोसेसिंग भी करता है।

केआरएमोल्ड विभिन्न प्रकार के वाहनों के लिए दर्पणों के उत्पादन हेतु सटीक और टिकाऊ साँचे प्रदान करके मोटर वाहन उद्योग की विशिष्ट आवश्यकताओं को पूरा करने के लिए प्रतिबद्ध है। केआरएमोल्ड ऑटोमोटिव मिरर साँचे को उन्नत प्रौद्योगिकी और उच्च गुणवत्ता वाली सामग्रियों का उपयोग करके सावधानीपूर्वक तैयार किया जाता है ताकि उत्कृष्ट प्रदर्शन और दीर्घायु सुनिश्चित हो सके, जिसका जीवनकाल 20-30K गुना है।

ऑटो रियरव्यू मिरर मोल्ड मशीनिंग प्रक्रिया सेवा

——

3D मॉडलिंग और पाजी ड्राइंग, दर्पण के बाहरी आयाम, सामग्री विशेषताओं (जैसे पेट या के तौर पर) और कार्यात्मक आवश्यकताओं, 3D मॉडलिंग और विभाजन सतह डिजाइन के अनुसार, यह सुनिश्चित करने के लिए कि डेमोल्डिंग की दिशा उचित है और उल्टे संरचना के प्रभाव को कम करने के लिए।

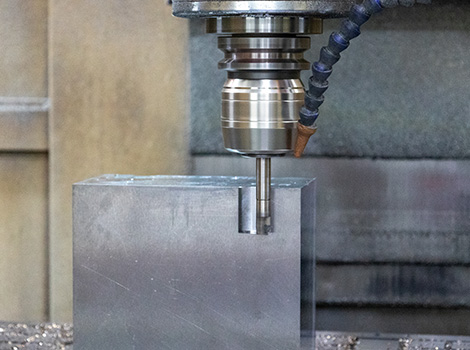

आम तौर पर इस्तेमाल किए जाने वाले मोल्ड स्टील्स में एनएके800 (उच्च पहनने के प्रतिरोध) और 2344 (पूर्व-कठोर) शामिल हैं, डिजाइन के जीवन को बढ़ाने के लिए चलती मोल्ड और स्थिर मोल्ड की कठोरता को विभेदित करने की आवश्यकता है, मशीनिंग (सीएनसी), इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) और वायर-कटिंग और अन्य तकनीकों का उपयोग करके तिरछे शीर्ष, स्लाइडिंग ब्लॉक आदि की जटिल संरचना को संसाधित किया जाता है, ताकि बकलिंग क्षेत्र की सटीकता सुनिश्चित हो सके

परीक्षण मोल्ड के माध्यम से मोल्ड की आयामी सटीकता और कोर खींचने वाले तंत्र की क्रिया की मिलान डिग्री को सत्यापित करें, और प्रमुख भागों का निरीक्षण करने के लिए समन्वय मापने वाली मशीन (सीएमएम) का उपयोग करें। कूलिंग वॉटर सर्किट के लेआउट को समायोजित करें या वॉरपेज और विरूपण, फ्यूजन मार्क्स आदि जैसी समस्याओं के लिए होल्डिंग प्रेशर पैरामीटर को अनुकूलित करें।

ऑटो रियरव्यू मिरर मोल्ड डिज़ाइन सुविधा

——

1. संरचना विश्लेषण और विभाजन सतह डिजाइन

इंजेक्शन मोल्ड्स की पार्टिंग सतह को सबसे बड़े समोच्च पर सेट किया जाना चाहिए ताकि चिकनी डिमोल्डिंग सुनिश्चित हो सके और उत्पाद सौंदर्यशास्त्र पर उपस्थिति रेखाओं के प्रभाव को कम किया जा सके। उदाहरण के लिए, ऑटोमोटिव रियरव्यू मिरर शेल ज्यादातर सुव्यवस्थित घुमावदार सतहें होती हैं, और पार्टिंग सतह को आमतौर पर सतह के सबसे बड़े समोच्च के साथ डिज़ाइन किया जाता है ताकि पार्टिंग लाइन को उजागर होने से बचाया जा सके।

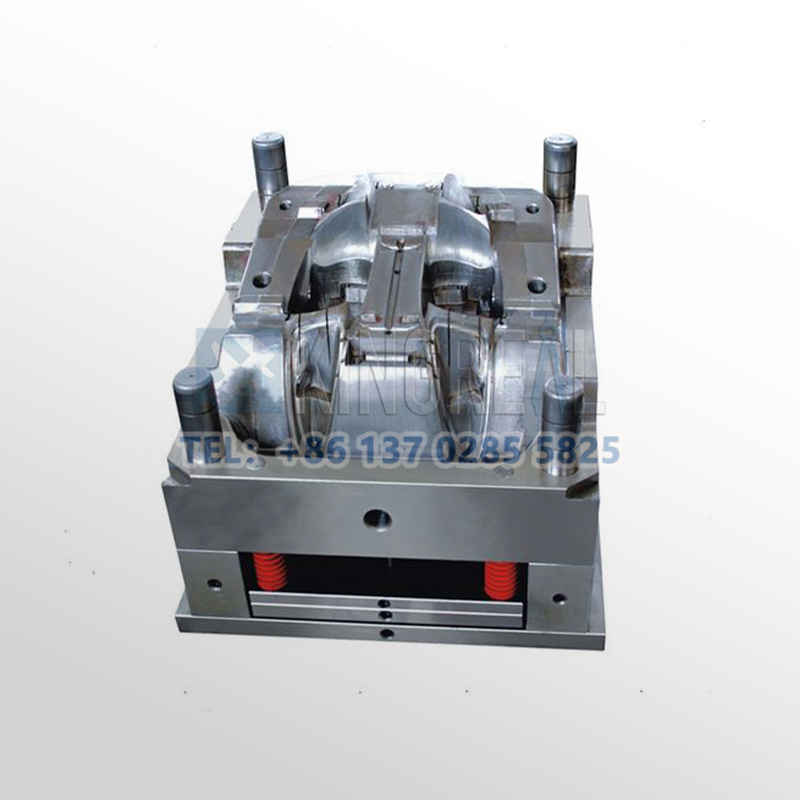

मिरर शेल में अक्सर एक से ज़्यादा बकल होते हैं (जैसे बकल के बड़े हिस्से का बाहरी हिस्सा, कई बकल का अंदरूनी हिस्सा), डिमोल्डिंग को प्राप्त करने के लिए स्लाइडर कोर निष्कर्षण और टिल्ट टॉप कोर निष्कर्षण तंत्र की ज़रूरत होती है। बाहरी साइड बकल आमतौर पर तिरछा स्लाइडर कोर निष्कर्षण को अपनाता है, जबकि आंतरिक साइड बकल तिरछा शीर्ष और सीधे शीर्ष संरचना को जोड़ता है।

2. सामग्री चयन और प्रक्रिया पैरामीटर

पेटइंजेक्शन मोल्डिंग उत्पादों के लिए कच्चे माल के रूप में इसे पसंद किया जाता है क्योंकि इसमें उच्च प्रभाव प्रतिरोध, अच्छी मोल्डेबिलिटी, आयामी स्थिरता और सतह खत्म सहित इसके उत्कृष्ट समग्र प्रदर्शन हैं। पेट की सैद्धांतिक संकोचन दर आमतौर पर 0.5% या 1.005 (विशिष्ट प्रक्रिया के अनुसार समायोजित) के रूप में ली जाती है। असमान मोटाई के कारण संकोचन, वॉरपेज या भरने की कठिनाइयों से बचने के लिए दीवार की मोटाई एक समान (आमतौर पर 1.5-3 मिमी) होनी चाहिए। सॉलिडवर्क्स और अन्य उपकरणों के मोटाई विश्लेषण फ़ंक्शन द्वारा दीवार की मोटाई वितरण का पता लगाया जाना चाहिए।

आंतरिक और बाहरी दीवारों को पर्याप्त ड्राफ्ट ढलान (आमतौर पर 1°-2°) के साथ डिज़ाइन करें ताकि मोल्ड को आसानी से निकाला जा सके और तनाव के जोखिम को कम किया जा सके। मोल्ड पुलआउट विश्लेषण उपकरण का उपयोग करके डिज़ाइन को सत्यापित करें।

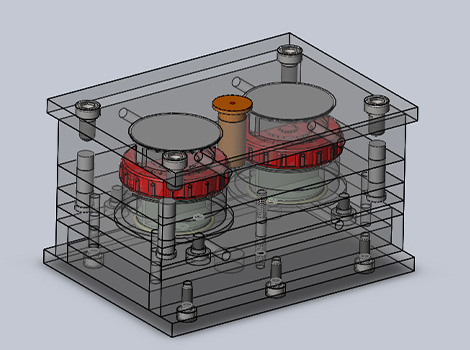

3. डालने की प्रणाली और शीतलन प्रणाली

ऑटोमोटिव रियरव्यू मिरर इंजेक्शन मोल्ड को भरने की दक्षता में सुधार करने और रनर अपशिष्ट को कम करने के लिए हॉट रनर + कोल्ड रनर संयोजन के साथ डिज़ाइन किया गया है। उच्च उपस्थिति आवश्यकता वाले दर्पण शेल के लिए, संलयन के निशान को कम करने के लिए गेट की स्थिति को नियंत्रित किया जाना चाहिए। आगे और पीछे के दोनों मोल्डों को सघन जल लाइनों (जैसे, 4 इनलेट और 4 आउटलेट) के साथ डिज़ाइन करने की आवश्यकता है, जो समान शीतलन सुनिश्चित करने के लिए "सीधे-से-पानी के पाइप + झुके हुए पानी की लाइन + पानी के कुएं" के संयोजन को अपनाते हैं। झुके हुए स्लाइडर और सीधे शीर्ष और अन्य गर्मी एकाग्रता क्षेत्रों को एक अलग शीतलन जल सर्किट डिजाइन करने की आवश्यकता है।

कार रियरव्यू मिरर शैल मोल्ड की विशिष्टता

——

| कार रियरव्यू मिरर शैल सामग्री | पेट |

| स्टील का प्रकार | 718, एस136, एच13, आदि. |

| साँचे की खोह | एल1+आर1 |

| गुहा और कोर की कठोरता | 32-50एचआरसी |

| घिसे हुए भागों की कठोरता | 55-60एचआरसी |

| इंजेक्शन प्रणाली | हॉट रनर |

| सतह खत्म | उच्च पॉलिश |

| मोल्ड का जीवनकाल | 50K बार |

| सॉलिड वर्क्स, यूजी, प्रो-ई, आदि। |

केआरएमोल्ड के बारे में

—

केआरएमओएलडी 200 से अधिक पेशेवर तकनीशियनों की विनिर्माण टीम, 30 से अधिक इंजीनियरों की तकनीकी अनुसंधान एवं विकास टीम, तथा बिक्री-पूर्व परामर्श से लेकर बिक्री-पश्चात रखरखाव तक पूर्ण-चक्र सेवा टीम के साथ परिशुद्धता मोल्ड डिजाइन और उत्पादन के क्षेत्र पर ध्यान केंद्रित करता है, जो मोल्ड डिजाइन, परिशुद्धता प्रसंस्करण से लेकर इंजेक्शन मोल्डिंग तक पूर्ण-प्रक्रिया सेवाएं प्रदान करता है।

किंगरियल मोल्ड अंतरराष्ट्रीय प्रथम श्रेणी के उपकरणों से लैस है जैसे कि सीएनसी मशीनिंग केंद्र, जापान मकिनो प्रेसिजन स्पार्क मशीन, जापान शैडिक वायर कटिंग मशीन, जापान तोशिबा इंजेक्शन मोल्डिंग मशीन और अन्य घरेलू और अंतरराष्ट्रीय प्रसिद्ध ब्रांडों के उत्पादन उपकरण, ± 0.002 मिमी प्रसंस्करण सटीकता प्राप्त करने के लिए, विभिन्न प्रकार के उच्च परिशुद्धता प्लास्टिक इंजेक्शन मोल्डों की जरूरतों को पूरा करने के लिए।

सामान्य प्रश्न

—

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

2. इंजेक्शन मोल्ड के लिए कोटेशन प्राप्त करने में कितना समय लगता है?

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

3. इंजेक्शन मोल्ड के लिए लीड समय क्या है?

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।