ऑटोमोटिव डैशबोर्ड इंजेक्शन मोल्ड क्या है?

——

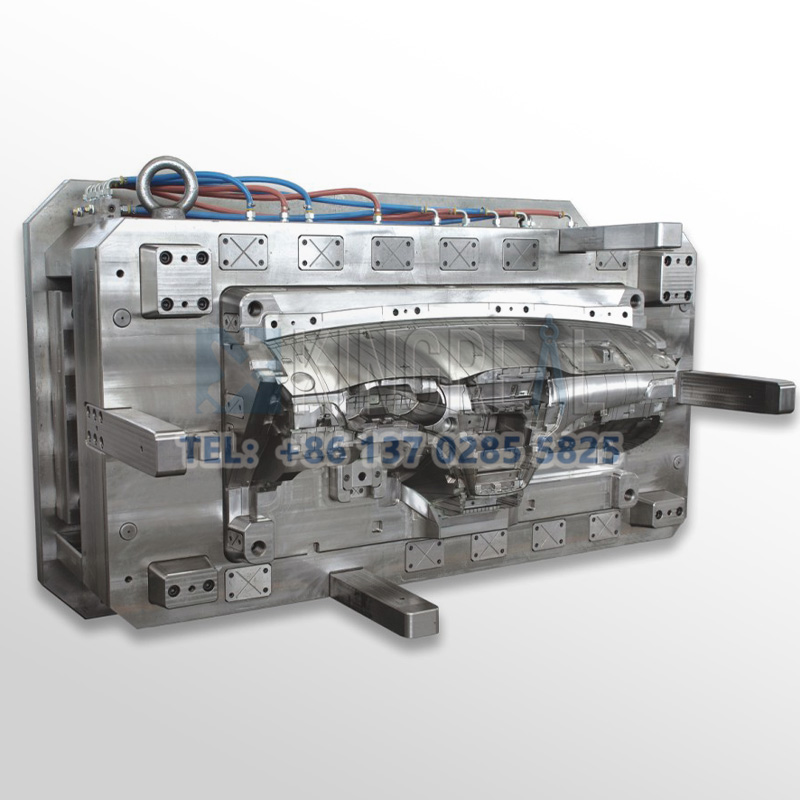

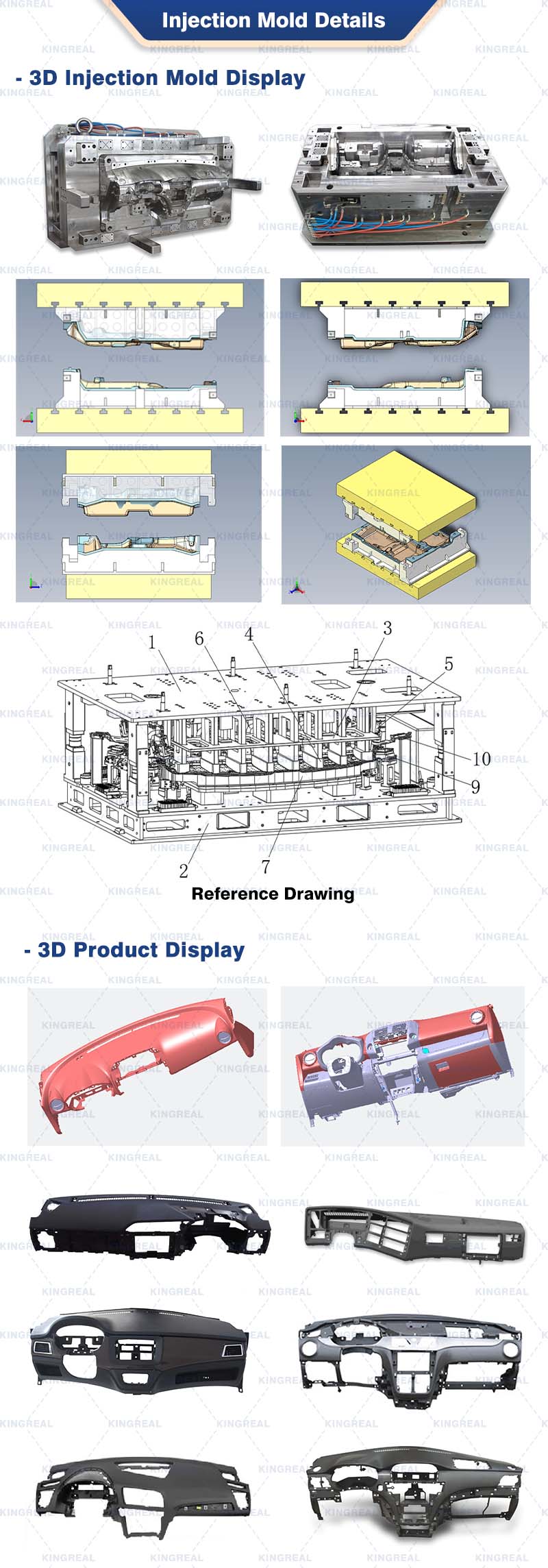

केआरएमोल्ड ऑटोमोटिव डैशबोर्ड इंजेक्शन मोल्ड ऑटोमोटिव डैशबोर्ड उत्पादों, इंजेक्शन मोल्ड, पिघली हुई प्लास्टिक सामग्री (जैसे पेट, पॉलीप्रोपाइलीन, आदि) के उत्पादन के लिए डिज़ाइन किया गया है, मोल्ड गुहा में, ठंडा करने और इलाज के बाद डिजाइन आवश्यकताओं को पूरा करने के लिए डैशबोर्ड घटकों का निर्माण किया जाता है।

ऑटोमोटिव डैशबोर्ड इंजेक्शन मोल्ड को निर्माताओं को जटिल, उच्च-सहिष्णुता वाले ऑटोमोटिव डैशबोर्ड घटकों को उच्च मात्रा में बनाने में मदद करने के लिए डिज़ाइन किया गया है, जो बड़े पैमाने पर उत्पादन प्रक्रिया के दौरान स्थिरता और गुणवत्ता सुनिश्चित करता है। यह विशेष रूप से ऑटोमोटिव इंटीरियर के लिए उपयुक्त है, जो न केवल चिकना और स्टाइलिश है, बल्कि टिकाऊ और रखरखाव में आसान भी है।

ऑटोमोटिव विनिर्माण उद्योग में, इंजेक्शन मोल्ड्स इंस्ट्रूमेंट पैनल के बड़े पैमाने पर उत्पादन को प्राप्त करने के लिए प्रमुख इंजेक्शन उपकरण हैं। उदाहरण के लिए, इंस्ट्रूमेंट पैनल की बॉडी, सजावटी पैनल, स्टोरेज कम्पार्टमेंट और अन्य घटक सभी ऐसे मोल्ड्स द्वारा निर्मित किए जाते हैं। चूंकि ऑटोमोबाइल को उच्च स्तर की सुरक्षा और सौंदर्य की आवश्यकता होती है, इसलिए मोल्ड्स को यह सुनिश्चित करने की आवश्यकता होती है कि उत्पाद सिकुड़न के निशान और गड़गड़ाहट से मुक्त हों और आयामी रूप से स्थिर हों।

साथ ही, ऑटोमोटिव उपकरण पैनलों में अक्सर घुमावदार सतहें, बटन होल, वेंट और अन्य नाजुक संरचनाएं होती हैं, इसलिए मोल्डों को उच्च स्तर की परिशुद्धता के साथ डिजाइन करने की आवश्यकता होती है।

इंजेक्शन मोल्ड विशिष्टता

——

इंजेक्शन मोल्ड प्रकार | ऑटोमोटिव इंजेक्शन मोल्ड |

मोल्ड स्टील प्रकार | पी20 |

मोल्ड बेस | एस50सी |

साँचे की खोह | 1 गुहा |

इंजेक्शन मोल्ड आकार | 2710x1890x1700मिमी |

इंजेक्शन मोल्ड वजन | 34.5टी |

मोल्ड सतह उपचार | पॉलिश. नक्काशी. बनावट, आदि |

प्लास्टिक उत्पाद दीवार मोटाई | 2.5 मिमी |

मोल्ड श्रिंकैग | 0.42% |

मोल्डिंग सहिष्णुता | ±0.02एमएम |

मोल्ड प्रसंस्करण सामग्री | पीपी/एबीएस/पीसी+एबीएस बहु-सामग्री मोल्ड |

मोल्ड लाइफ | 500,000+ गुना जीवन. |

इंजेक्शन मोल्ड संचार

——

1. कोर

2. गुहा

3. स्लाइडर्स

4. इजेक्टर पिन

5. कूलिंग चैनल

6. मोल्ड सामग्री: P20、H13

ऑटोमोटिव इंजेक्शन मोल्ड डिजाइन और विनिर्माण

——

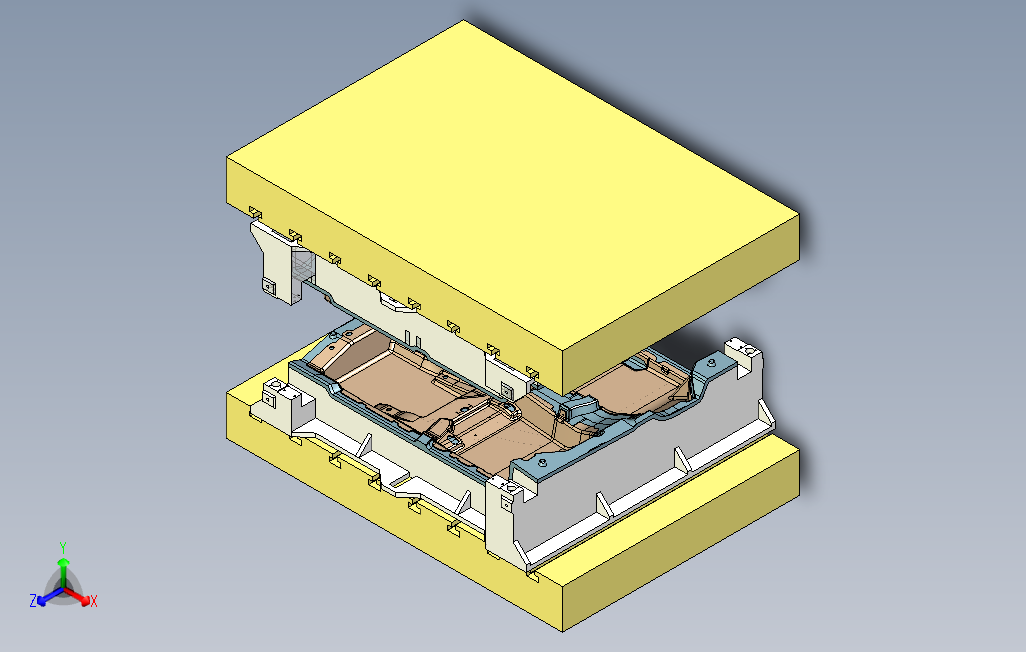

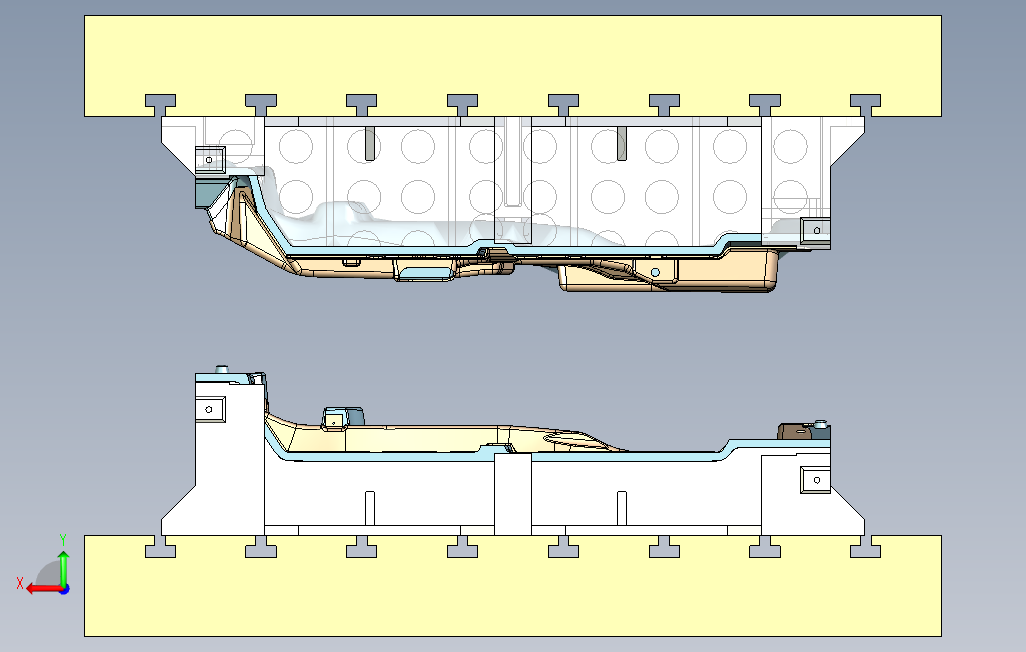

ऑटोमोटिव इंस्ट्रूमेंट पैनल मोल्ड्स में अक्सर अनियमित पार्टिंग सतहें, कई स्लाइडर और शीर्ष ब्लॉक डिज़ाइन शामिल होते हैं, जिन्हें सामग्री गुणों (जैसे सिकुड़न, लोचदार विरूपण गुणांक) और मोल्डिंग तापमान के अनुसार सिमुलेशन द्वारा अनुकूलित करने की आवश्यकता होती है। यह भी सुनिश्चित करता है कि इंजेक्शन मोल्ड का कूलिंग वॉटर लेआउट उचित है, तेजी से मोल्डिंग और तापमान एकरूपता को ध्यान में रखते हुए, और थर्मल तनाव के कारण मोल्ड के विरूपण या विफलता से बचें।

केआरएमोल्ड प्रमुख घटकों की सहनशीलता सुनिश्चित करने के लिए सटीक मशीनिंग तकनीक (जैसे सीएनसी, ईडीएम) को अपनाता है, और साथ ही, पहनने के प्रतिरोध और सेवा जीवन को बढ़ाने के लिए मुख्य घटकों पर सतह सुदृढ़ीकरण उपचार (जैसे नाइट्राइडिंग, प्लेटिंग) किया जाता है। स्टील सामग्री (जैसे पूर्व-कठोर स्टील या संक्षारण प्रतिरोधी स्टील) को मोल्ड के जीवन से मेल खाने के लिए चुना जाता है, और इंजेक्शन मोल्डिंग सामग्री (जैसे पेट, पीसी/पेट) की विशेषताओं के आधार पर अनुकूलित सामग्री का चयन किया जाता है।

मोल्ड संचालन की स्थिरता सुनिश्चित करने के लिए मानक भागों के लिए उच्च पहनने-प्रतिरोधी और उच्च-परिशुद्धता घटकों (जैसे हास्को या डीएमई ब्रांड) को अपनाएं। इंजेक्शन तापमान, दबाव और होल्डिंग समय को नियंत्रित करें, बुलबुले, सिकुड़न के निशान और अन्य दोषों को कम करने के लिए भरने की गति और शीतलन दर को अनुकूलित करें। मोल्डिंग स्थिरता सुनिश्चित करने के लिए पैरामीटर संयोजनों को डीओई प्रयोगों के माध्यम से सत्यापित करने की आवश्यकता है।

ऑटोमोटिव डैशबोर्ड के लिए इंजेक्शन मोल्ड क्यों चुनें?

——

1. सीएनसी नियंत्रित मोल्डिंग मशीनें यह सुनिश्चित करती हैं कि इंजेक्शन मोल्ड्स सख्त सहनशीलता और उच्च परिशुद्धता के साथ बनाए जाएं, जिससे भागों को संयोजनों में पूरी तरह से फिट होने की अनुमति मिलती है।

2. इंजेक्शन मोल्डिंग बड़े पैमाने पर उत्पादन के लिए आदर्श है और उच्च मात्रा में ऑटोमोटिव इंटीरियर पार्ट्स के उत्पादन के लिए पसंदीदा विधि है।

3. सामग्री लचीलापन, प्रभाव प्रतिरोधी प्लास्टिक और कंपोजिट सहित सामग्रियों की एक विस्तृत श्रृंखला का उपयोग अधिकतम स्थायित्व और सौंदर्य के लिए आंतरिक घटकों के लिए किया जा सकता है।

4. अनुकूलन, इंजेक्शन मोल्डिंग बनावट से लेकर रंग तक डिजाइन लचीलापन प्रदान करता है, जिससे निर्माताओं को अद्वितीय और कार्यात्मक भागों का निर्माण करने की अनुमति मिलती है।

5. श्रम और लीड समय में कमी। एक बार मोल्ड तैयार हो जाने के बाद, उत्पादन प्रक्रिया अत्यधिक स्वचालित हो जाती है, जिससे श्रम लागत और लीड समय में कमी आती है।

6. लागत प्रभावशीलता, बड़े पैमाने पर उत्पादन और कम सामग्री अपशिष्ट इंजेक्शन मोल्डिंग को ऑटोमोटिव आंतरिक भागों के लिए एक लागत प्रभावी समाधान बनाते हैं।

सामान्य ऑटोमोटिव डैशबोर्ड इंजेक्शन मोल्ड उत्पादन प्रक्रियाएं

——

1.पारंपरिक इंजेक्शन मोल्डिंग (सीआईएम)

अनुप्रयोग परिदृश्य: उपकरण पैनल बॉडी, कंकाल और अन्य बुनियादी संरचनाओं का उत्पादन।

मोल्ड डिजाइन के मुख्य बिंदु:

दक्षता में सुधार के लिए बहु-गुहा डिजाइन को अपनाएं, लेकिन फ्यूजन लाइन समस्याओं से बचने के लिए गेट्स (जैसे फैन गेट या लेटेंट गेट) के वितरण को संतुलित करने की आवश्यकता है।

सिकुड़न के निशान और विरूपण को रोकने के लिए शीतलन प्रणाली को मोटी दीवार वाले क्षेत्रों (जैसे उपकरण पैनल माउंटिंग खंभे) के लिए अनुकूलित किया जाना चाहिए।

2.गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग (गम)

कार्य: खोखला चैनल बनाने के लिए नाइट्रोजन को इंजेक्ट करके, उपयोग की जाने वाली सामग्री की मात्रा कम हो जाती है और भाग की कठोरता बढ़ जाती है। 30% से अधिक वजन कम करता है और आंतरिक तनाव को कम करता है, बड़े इंस्ट्रूमेंट पैनल बीम के लिए उपयुक्त है।

मोल्ड डिजाइन के लिए अंक:

मोल्ड में गैस सुइयों का पूर्व-निर्माण और गैस प्रवाह पथ (जैसे सुदृढीकरण के साथ वितरण) को डिजाइन करने की आवश्यकता है।

गैस घुसपैठ के कारण होने वाले सतही दोषों से बचने के लिए गुहा सतह को अत्यधिक पॉलिश किया जाना आवश्यक है।

3.दो-शॉट / बहु-रंग मोल्डिंग (दो-शॉट / बहु-रंग मोल्डिंग)

अनुप्रयोग: एकीकृत हार्ड और सॉफ्ट सामग्री या विभिन्न रंगों (जैसे कि सबस्ट्रेट के साथ संयुक्त इंस्ट्रूमेंट पैनल ट्रिम) वाले भागों का निर्माण। इंस्ट्रूमेंट पैनल (टीपीई कवरिंग) और हार्ड सबस्ट्रेट (पीसी/पेट) की सतह पर सॉफ्ट-टच क्षेत्रों की एक साथ मोल्डिंग।

मोल्ड डिजाइन के लिए अंक:

बहु-सामग्री अनुक्रमिक इंजेक्शन मोल्डिंग को प्राप्त करने के लिए रोटरी मोल्ड या कैस्केड मोल्ड संरचना को अपनाएं।

इंटरफ़ेस छीलने से बचने के लिए विभिन्न सामग्रियों के संकोचन अंतर को सटीक रूप से नियंत्रित करने की आवश्यकता है।

केआरएमोल्ड के बारे में

——

केआरएमओएलडी 200 से अधिक पेशेवर तकनीशियनों की विनिर्माण टीम, 30 से अधिक इंजीनियरों की तकनीकी अनुसंधान एवं विकास टीम, तथा बिक्री-पूर्व परामर्श से लेकर बिक्री-पश्चात रखरखाव तक पूर्ण-चक्र सेवा टीम के साथ परिशुद्धता मोल्ड डिजाइन और उत्पादन के क्षेत्र पर ध्यान केंद्रित करता है, जो मोल्ड डिजाइन, परिशुद्धता प्रसंस्करण से लेकर इंजेक्शन मोल्डिंग तक पूर्ण-प्रक्रिया सेवाएं प्रदान करता है।

केआरएमोल्ड अंतरराष्ट्रीय प्रथम श्रेणी के उपकरणों जैसे कि सीएनसी मशीनिंग केंद्र, जापान मकिनो प्रेसिजन स्पार्क मशीन, जापान शैडिक वायर कटिंग मशीन, जापान तोशिबा इंजेक्शन मोल्डिंग मशीन और अन्य घरेलू और अंतरराष्ट्रीय प्रसिद्ध ब्रांडों के उत्पादन उपकरणों से लैस है, ताकि ± 0.002 मिमी प्रसंस्करण सटीकता प्राप्त की जा सके, ताकि विभिन्न उच्च परिशुद्धता वाले प्लास्टिक इंजेक्शन मोल्डों की जरूरतों को पूरा किया जा सके।

फोर्ड, मर्सिडीज-बेंज, बीएमडब्ल्यू और अन्य फॉर्च्यून 500 कंपनियों के लिए दीर्घकालिक मोल्ड आपूर्तिकर्ता के रूप में, केआरएमोल्ड ने ऑटोमोटिव लाइटिंग मोल्ड्स, इंटीरियर पार्ट्स मोल्ड्स और अन्य सहकारी परियोजनाओं के 500 से अधिक सेट वितरित किए हैं, केआरएमोल्ड ऑटोमोटिव उद्योग, चिकित्सा उद्योग, फर्नीचर उद्योग, उपभोक्ता इलेक्ट्रॉनिक्स उद्योग आदि के लिए इंजेक्शन मोल्ड्स का उत्पादन करता है।

केआरएमओएलडी ग्राहकों को डिजाइन, उत्पादन से लेकर बिक्री के बाद की सम्पूर्ण सेवा तक सम्पूर्ण उत्पादन समाधान उपलब्ध कराने के लिए प्रतिबद्ध है, ताकि ग्राहकों को उत्पादन आवश्यकताओं को पूरा करने में मदद मिल सके, तथा ग्राहक दीर्घकालिक सहयोग और मैत्रीपूर्ण संबंध स्थापित कर सकें।

सामान्य प्रश्न

——

1. कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

2. इंजेक्शन मोल्ड के लिए कोटेशन प्राप्त करने में कितना समय लगता है?

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

3. इंजेक्शन मोल्ड के लिए लीड समय क्या है?

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।