ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड्स समाधान

——

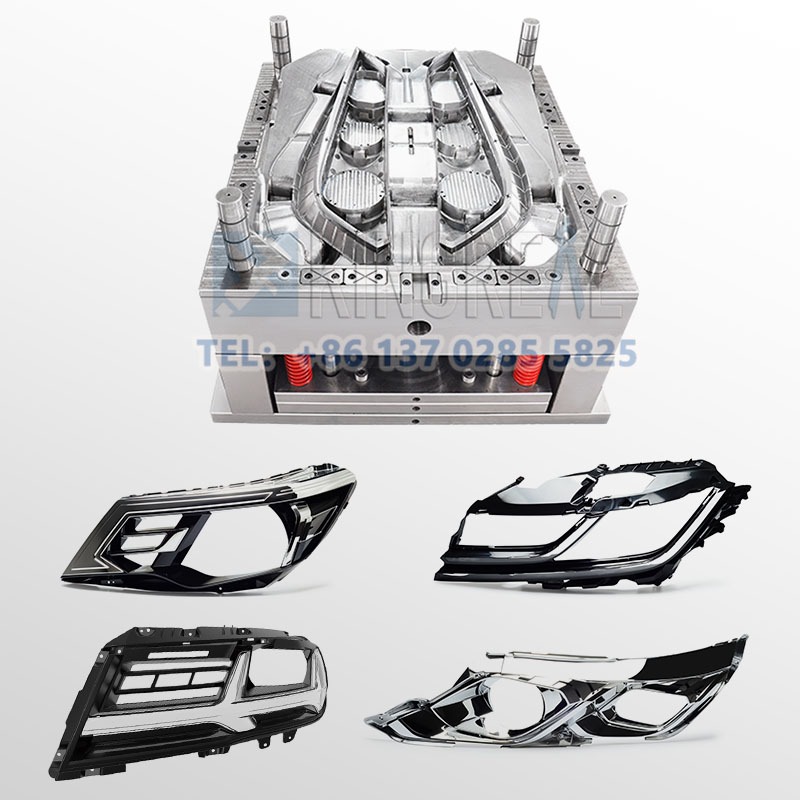

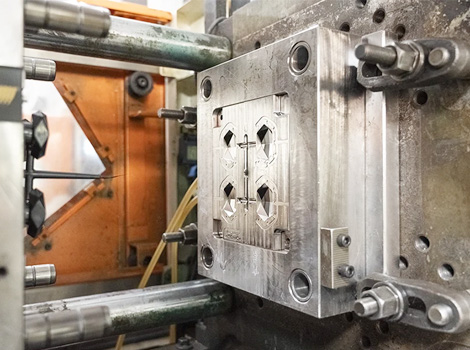

केआरएमोल्ड ग्राहकों को संपूर्ण ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड समाधान प्रदान करता है। संपूर्ण डिजाइन और उत्पादन क्षमताओं के साथ, केआरएमोल्ड ऑटोमोटिव लाइटिंग कंपनियों को उच्च-परिशुद्धता, लंबे समय तक चलने वाले (30K चक्र तक) इंजेक्शन मोल्ड प्रदान करता है, ताकि उच्च-मात्रा, उच्च-गुणवत्ता वाले ऑटोमोटिव लाइटिंग उत्पादों के लिए ग्राहकों की ज़रूरतों को पूरा किया जा सके।

ऑटोमोटिव प्रकाश व्यवस्था के क्षेत्र में, ऑटोमोटिव प्रकाश इंजेक्शन मोल्ड का उपयोग जटिल संरचनाओं जैसे दीपक आवास, प्रकाश गाइड स्ट्रिप्स, लेंस इत्यादि के साथ प्लास्टिक के हिस्सों के निर्माण के लिए किया जाता है। चूंकि ऑटोमोटिव प्रकाश भागों को बहुत उच्च ऑप्टिकल गुणों की आवश्यकता होती है, इसलिए इंजेक्शन मोल्डों को यह सुनिश्चित करने की आवश्यकता होती है कि उत्पाद की सतह चिकनी और बुलबुले या विकृतियों से मुक्त हो, और केआरएमओएलडी के पास ग्राहकों को उपकरण डिजाइन, उपकरण निर्माण और उपकरण पुनरावृत्ति मानक उद्योग उत्पादन प्रक्रिया प्रदान करने के लिए एक पेशेवर उत्पादन और डिजाइन टीम है, केआरएमओएलडी ग्राहकों को एक पूर्ण उत्पादन समाधान प्रदान करने में मदद करने के लिए प्रतिबद्ध है, ताकि दीर्घकालिक भागीदार बन सके! प्रकाश बिखरने से बचने के लिए सामग्री संकोचन और शीतलन दर।

इंजेक्शन मोल्ड के लिए विशेष डिजाइन और उत्पादन क्षमता

——

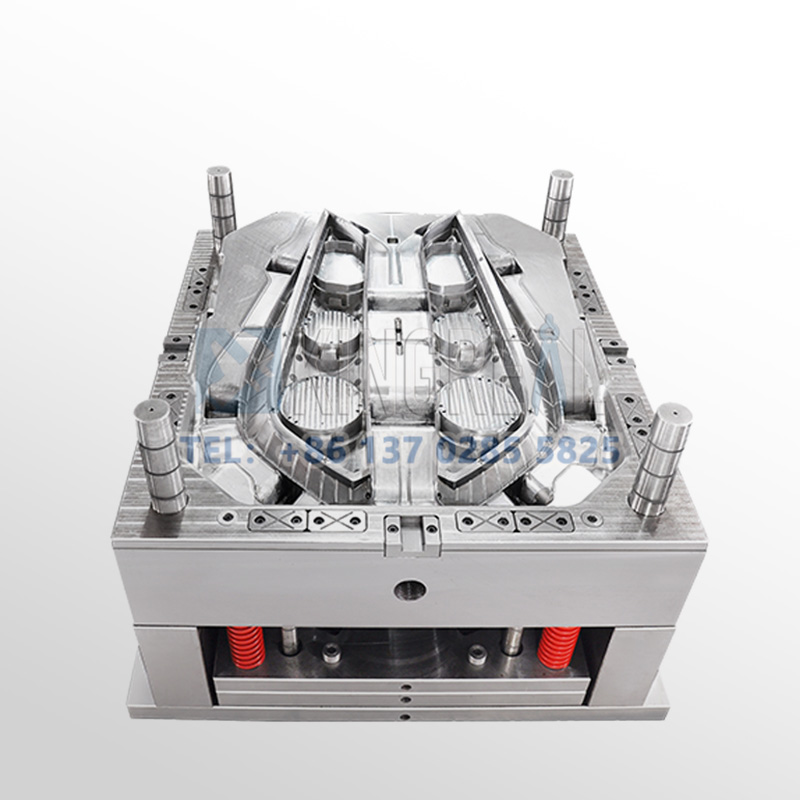

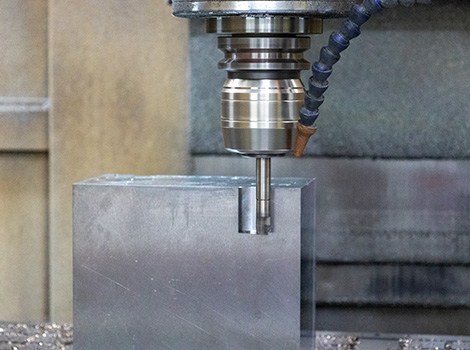

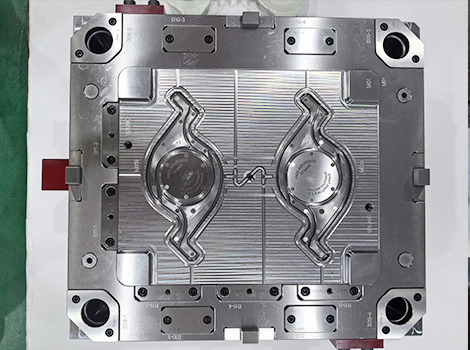

केआरएमोल्ड ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड्स के निर्माण में मकिनो V33CNC और किनारा स्पार्किंग मशीन का उपयोग करता है, जिससे मोल्ड कोर की इंटीग्रल मशीनिंग (स्प्लिस और बैच फ्रंट की संख्या को कम करना) को साकार किया जाता है, और गुहा की सतह खुरदरापन रा0.02μm या उससे कम तक पहुँच जाती है। डीप होल ड्रिलिंग तकनीक मोल्ड की सतह के करीब कूलिंग चैनल को साकार करती है, जो मोल्डिंग चक्र समय को 15% तक कम कर देती है।

केआरएमोल्ड के पास ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड्स के लिए एक उत्तम विनिर्माण गुणवत्ता नियंत्रण प्रणाली भी है, जो मोल्ड्स की सटीकता की जांच करने के लिए त्रि-आयामी माप प्रणाली (हेक्सागन) का उपयोग करती है ताकि यह सुनिश्चित किया जा सके कि आयामी सहिष्णुता ≤±0.005 मिमी है, और साथ ही, केआरएमोल्ड के इंजेक्शन मोल्ड उत्पादों ने आईएसओ 9001 और आईएटीएफ 16949 गुणवत्ता निरीक्षण पारित किया है, और डिजाइन से डिलीवरी तक मानकीकृत प्रक्रिया प्रलेखन स्थापित किया गया है। डिजाइन से डिलीवरी तक मानकीकृत प्रक्रिया प्रलेखन, और यह सुनिश्चित करने के लिए कि प्रत्येक परियोजना वांछित परिणाम प्राप्त करती है, प्रत्येक ग्राहक के साथ सहयोगात्मक दृष्टिकोण अपनाएं।

ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड तकनीकी विशेषता

——

ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड ± 0.3% - ± 0.5% की आयामी सटीकता के साथ तैयार भागों का उत्पादन करते हैं, सतह खुरदरापन (आरए) को 0.8-1.6μm पर नियंत्रित किया जा सकता है, और घनत्व 95% से अधिक के सैद्धांतिक मूल्य के करीब है। ऑटोमोटिव लाइटिंग (जैसे सेंसर हाउसिंग या फिक्सिंग पार्ट्स) में सटीक भागों के लिए यह महत्वपूर्ण है, जो बाद की प्रसंस्करण लागत को कम कर सकता है और विश्वसनीयता में सुधार कर सकता है।

केआरएमोल्ड इंजेक्शन मोल्ड निर्माण स्टेनलेस स्टील, टाइटेनियम मिश्र धातु और इतने पर लागू किया जा सकता है। उदाहरण के लिए, टाइटेनियम मिश्र धातुओं की हल्की प्रकृति (स्टील के घनत्व का केवल 60%) उच्च शक्ति बनाए रखते हुए हेडलाइट ब्रैकेट या आवास के वजन को अनुकूलित करती है। इसके अलावा, टंगस्टन मिश्र धातुओं के उच्च ताप प्रतिरोध का उपयोग उन प्रकाश घटकों के लिए किया जा सकता है जिन्हें उच्च तापमान प्रतिरोध की आवश्यकता होती है (जैसे, एलईडी हीट सिंक मॉड्यूल)।

केआरएमोल्ड बड़े पैमाने पर उत्पादन के लिए उपयुक्त ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड्स डिज़ाइन करता है, जिसमें एक मोल्ड का जीवन 300,000 चक्रों तक होता है और सामग्री उपयोग दर लगभग 100% होती है। ऑटोमोटिव लाइटिंग उद्योग में, यह धातु क्लिप और फिक्सिंग बोल्ट जैसे मानकीकृत घटकों की विनिर्माण लागत को काफी कम कर सकता है।

ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड की विशिष्टता

——

| मोल्ड कोर | डीआईएन2312,2738,2344,718,S136,8407,एनएके80,एसकेडी61,H13 आदि. |

| मोल्ड मानक | हैस्को, डीएमई, मेसबर्गर, जेआईएस, चीन एलकेएम मानक |

| साँचे की खोह | एकल/बहु |

| अधिकतम मोल्ड आकार | 1500*1500 मिमी |

| मोल्ड सामग्री | H13,2190 वीएआर, राल, प्लास्टिक |

| प्लास्टिक सामग्री | पीपी, पीसी, पीएस, पीई, पीईटी, पीओएम, पीए, पीयू, पीवीसी, एबीएस, पीएमएमए आदि। |

| मोल्ड जीवन | 30 हजार |

| सतह का उपचार | पॉलिश, बनावट, पेंटिंग, स्क्रीन प्रिंटिंग, टर्नकी परियोजना |

सीसामान्य इंजेक्शन मोल्डिंग प्रक्रियाएं

——

"ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड में ग्राहकों की विभिन्न प्रकार की अनुकूलित उत्पादन आवश्यकताओं को पूरा करने के लिए विभिन्न प्रकार की इंजेक्शन मोल्डिंग प्रक्रियाएं शामिल होती हैं।"

दो इंजेक्शनों के बीच गुहाओं के सटीक संरेखण को सुनिश्चित करने के लिए घूर्णी या रोटरी मोल्डिंग, जिसका उपयोग इलास्टोमेरिक सील्स (टीपीई) के साथ कठोर संरचनाओं (पीसी/एबीएस) को संयोजित करने के लिए किया जाता है, उदाहरण के लिए स्पष्ट और पाले से ढके लैंपशेड के उत्पादन के लिए।

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग प्रक्रिया खोखली संरचनाएं बनाती है, जैसे कि ऑटोमोटिव लाइट हाउसिंग सुदृढीकरण या छिपे हुए वायुमार्ग डिजाइन, जो सिकुड़न के निशान को खत्म करते हैं और सतह की समतलता में सुधार करते हैं। प्रक्रिया में पिघले हुए पदार्थ को पूरी तरह से गुहा में भरने और भाग के अंदर एक खोखली संरचना बनाने के लिए उच्च दबाव वाली गैस का उपयोग किया जाता है, जबकि गैस दबाव प्रतिधारण के माध्यम से सिकुड़न और विरूपण को कम किया जाता है।

कार हेड लाइट प्लास्टिक इंजेक्शन मोल्ड का अनुप्रयोग

——

“ऑटोमोटिव लाइटिंग इंजेक्शन मोल्ड्स का उपयोग वाहन प्रकाश प्रणालियों के कई प्रमुख क्षेत्रों में किया जाता है।”

प्रमुख बाहरी लैंप संयोजन

1. हेडलाइट्स (हेडलैम्प्स)

हेडलैम्प इंजेक्शन मोल्ड का उपयोग वाहन हेडलैम्प के मुख्य घटकों के निर्माण के लिए किया जाता है, जिसमें लेंस, सजावटी फ्रेम, हाउसिंग और रिफ्लेक्टर शामिल हैं।

2. टेल लाइट

टेल लैंप मोल्ड्स में कार्यक्षमता और सजावट दोनों को ध्यान में रखना आवश्यक है, जैसे कि वैयक्तिकरण की आवश्यकताओं को पूरा करने के लिए 3D प्रिंटिंग तकनीक के माध्यम से जटिल घुमावदार सतह मॉडलिंग प्राप्त करना।

अन्य बाहरी लैंप

फॉग लैंप, टर्न सिग्नल, डेटाइम रनिंग लाइट

इन लैंपों के सांचों को विभिन्न मॉडलों की स्थापना स्थान और आकार आवश्यकताओं के अनुरूप अनुकूलित करने की आवश्यकता होती है।

आंतरिक प्रकाश व्यवस्था और फ़ंक्शन लैंप

आंतरिक परिवेश प्रकाश व्यवस्था, उपकरण पैनल बैक-लाइटिंग

अत्यधिक पारभासी सामग्रियों (जैसे, पीएमएमए) और सटीक बनावट के माध्यम से समान प्रकाश वितरण के साथ प्रकाश गाइड, लैंपशेड और अन्य घटकों के निर्माण के लिए इंजेक्शन मोल्ड।

सामान्य प्रश्न:कस्टम इंजेक्शन मोल्ड के लिए उद्धरण कैसे प्राप्त करें?

——

1. प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और प्रसंस्करण के बाद की आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें

2. 2D या 3D प्लास्टिक भाग चित्र उपलब्ध कराए जाने चाहिए।

3. उत्पादन मात्रा, उपस्थिति आवश्यकताएँ, सहनशीलता मानक आदि प्रदान करें।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।