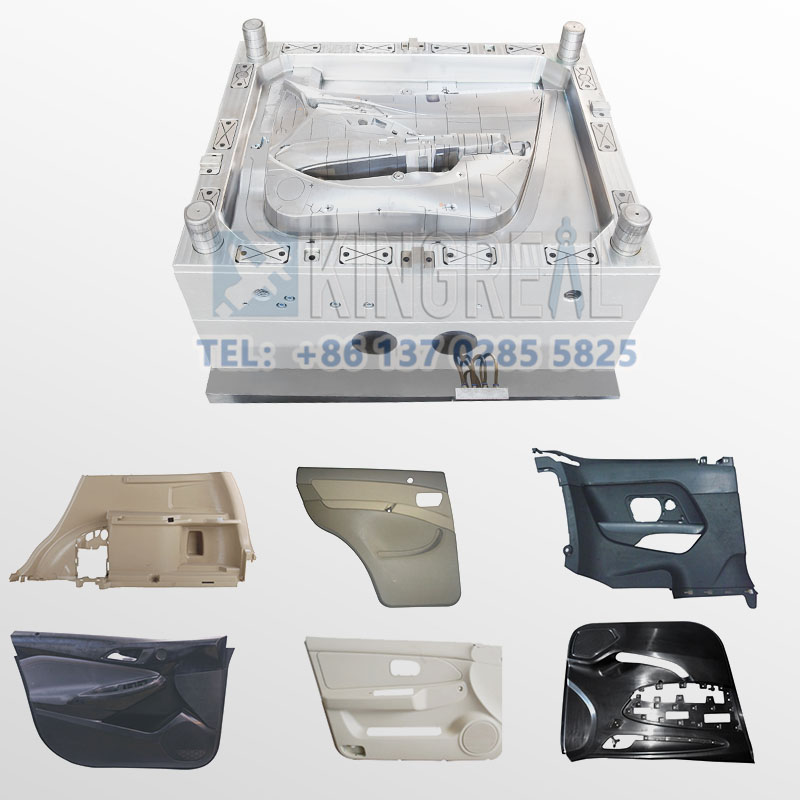

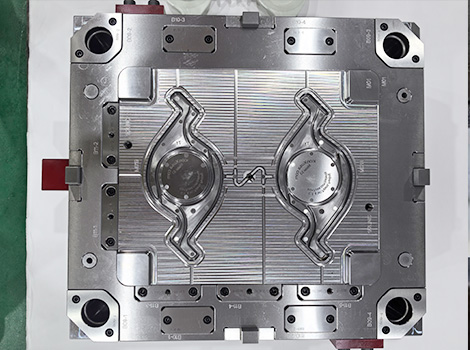

कार दरवाजा पैनल इंजेक्शन मोल्ड का विवरण

——

केआरएमोल्ड चीन में एक पेशेवर प्लास्टिक इंजेक्शन मोल्ड निर्माता है, जिसके पास प्लास्टिक इंजेक्शन मोल्ड में पेशेवर उत्पादन शक्ति और समृद्ध परियोजना अनुभव है। उदाहरण के लिए, ऑटोमोटिव डोर पैनल इंजेक्शन मोल्ड ऑटोमोटिव इंजेक्शन मोल्ड उद्योग के क्षेत्र में बड़े इंजेक्शन मोल्ड से संबंधित है, जिसका उपयोग ऑटोमोटिव इंटीरियर डोर पैनल के उत्पादन के लिए प्रमुख उपकरण के रूप में किया जाता है।

ऑटोमोटिव दरवाजा पैनलों में आमतौर पर एक उच्च चमक सतह और चमड़े की सतह होती है, यह सुनिश्चित करने की आवश्यकता होती है कि कोई धब्बे और वेल्डिंग के निशान और अन्य दोष नहीं हैं, जो इंजेक्शन मोल्डिंग जटिल सतहों की उच्च मांग है, दरवाजा पैनल अक्सर अंदर और बाहर कई उल्टे बकल के वितरित होते हैं, मोल्ड की रिहाई को प्राप्त करने के लिए कोर तंत्र के प्लास्टिक इंजेक्शन मोल्ड की ओर की आवश्यकता होती है।

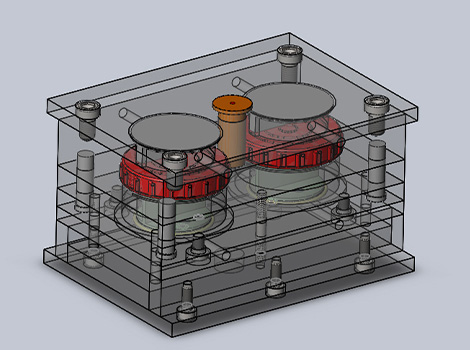

केआरएमोल्ड ऑटो डोर ट्रिम मोल्ड सामान्य रनर फीडिंग के साथ सुई वाल्व प्रकार अनुक्रमिक वाल्व हॉट रनर को अपनाता है, उदाहरण के लिए 4 या 10 हॉट नोजल के साथ, फ्यूजन के निशान से बचने और भरने के दबाव को अनुकूलित करने के लिए। ऑटोमोटिव डोर पैनल इंजेक्शन मोल्ड प्राथमिकता फैन गेट या केला गेट, रनर की लंबाई आमतौर पर दबाव हानि को कम करने के लिए 60-100 मिमी के भीतर नियंत्रित होती है।

कार डोर पैनल इंजेक्शन मोल्ड की डिजाइन विशेषताएं

——

हमारा लाभ

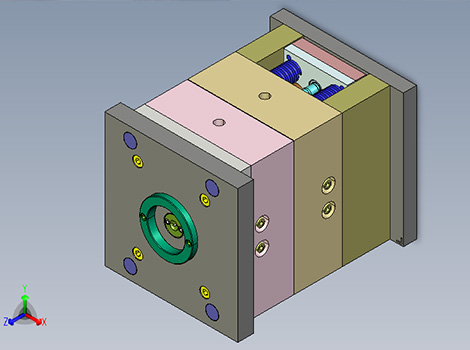

ऑटोमोबाइल डोर पैनल इंजेक्शन मोल्ड एक एकीकृत स्थिर और गतिशील मोल्ड डिज़ाइन को अपनाता है, जिसमें मुख्य घटकों के लिए प्राथमिक सामग्री के रूप में P20/2738 है। मोल्ड की अब प्लेटें चार-तरफा किनारे-संलग्न संरचना का उपयोग करती हैं, जो कठोरता और कॉम्पैक्टनेस सुनिश्चित करती हैं। प्रमुख संरचनात्मक तत्वों में कोणीय इजेक्टर ब्लॉक, पुश ब्लॉक और मेश होल डिज़ाइन शामिल हैं। भाग के आसंजन या सतह पर खरोंच को रोकने के लिए कोणीय इजेक्टर ब्लॉक के लिए विशेष ध्यान देने की आवश्यकता होती है, विशेष रूप से घने जाल पैटर्न वाले क्षेत्रों में (जैसे, स्पीकर ग्रिल)।

मोल्ड में 10-पॉइंट अनुक्रमिक वाल्व हॉट रनर सिस्टम को कोल्ड रनर और केले के आकार के गेट के साथ जोड़ा गया है। सामग्री, पीपी/ईपीडीएम (पॉलीप्रोपाइलीन/एथिलीन प्रोपलीन डायने मोनोमर), उच्च तरलता प्रदान करता है, जिससे लचीला रनर डिज़ाइन संभव होता है। दबाव हानि को कम करने और सतह की गुणवत्ता सुनिश्चित करने के लिए, कोल्ड रनर की लंबाई ≤60 मिमी (पसंदीदा) या ≤100 मिमी (अधिकतम) तक सीमित है। यह विन्यास कॉस्मेटिक सतहों (ए-सतहों) पर वेल्ड लाइनों को प्रभावी ढंग से समाप्त करता है

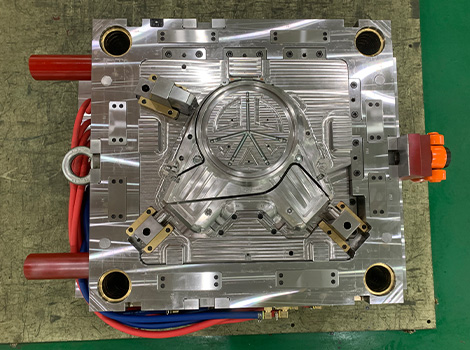

ऑटोमोबाइल इंटीरियर के महत्वपूर्ण घटकों में से एक के रूप में, ऑटोमोबाइल डोर पैनल के निचले शरीर की उपस्थिति गुणवत्ता की अत्यधिक मांग है। इसलिए, तापमान नियंत्रण प्रणाली डिजाइन के फायदे और नुकसान इंजेक्शन मोल्ड की मोल्डिंग दक्षता और उत्पाद की गुणवत्ता पर दूरगामी प्रभाव डालते हैं।

ढ्ढढ्ढऑटोमोटिव डोर पैनल इंजेक्शन मोल्ड तापमान नियंत्रण प्रणाली के अभिनव "सीधे पानी के पाइप + झुके हुए पानी के पाइप + अच्छी तरह से" संयोजन को अपनाता है, जो न केवल प्लास्टिक के हिस्सों की एक समान शीतलन सुनिश्चित करता है, मोल्डिंग चक्र को छोटा करता है, बल्कि ऑटोमोटिव डोर पैनलों के तैयार उत्पादों की गुणवत्ता में भी सुधार करता है, जो उच्च उपस्थिति प्रदर्शन आवश्यकताओं वाले इंजेक्शन मोल्डों के लिए बहुत उपयुक्त है।

कार दरवाजा पैनल इंजेक्शन मोल्ड की तकनीकी विशिष्टता

——

| मोल्ड सामग्री | पी20/718/738/एनएके80/एस136/2344.आदि. |

| डिज़ाइन सॉफ्टवेयर | सॉलिडवर्क्स/प्रोई/स्नातकीय/पाजी.वगैरह. |

| प्लास्टिक सामग्री | एबीएस/पीपी/पीएस/पीई/पीवीसी/पीए6 और अन्य |

| इंजेक्शन रनर | हॉट रनर\ कोल्ड रनर |

| मोल्डिंग गुहा | एकल गुहा |

| मोल्ड का आकार | 1190*930*720मिमी |

| मोल्ड बेस | xc48 |

| मोल्ड लाइफ | 250k-300k शॉट्स |

कार डोर पैनल इंजेक्शन मोल्ड कार्य प्रक्रिया

——

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग

गैस सुई आमतौर पर इंजेक्शन मोल्ड की गुहा के नीचे मध्य क्षेत्र में सेट की जाती है, जो उच्च दबाव वाले नाइट्रोजन के माध्यम से पिघले हुए प्लास्टिक को इंजेक्ट करती है, जिससे मोटी दीवार वाले हिस्से में एक मध्यम वायु चैनल बनता है, जिससे सामग्री की मात्रा 40% तक कम हो जाती है।

टेलगेट ट्रिम मोल्ड को सीधे गैस सुई के माध्यम से गुहा में इंजेक्ट किया जाता है और गेट के पास बिछाया जाता है ताकि यह सुनिश्चित किया जा सके कि गैस पिघल के समान दिशा में बहती है, गैस होल्डिंग चरण पारंपरिक इंजेक्शन मोल्डिंग में मोटी दीवार वाले क्षेत्र में सिकुड़न के निशान और विरूपण को खत्म कर सकता है, और दरवाजा पैनल की सतह खत्म में काफी सुधार किया जा सकता है, जो ऑटोमोटिव इंटीरियर ट्रिम भागों की उच्च उपस्थिति आवश्यकताओं को पूरा कर सकता है।

केआरएमओएलडी टेलगेट ट्रिम पैनल मोल्ड गैस-सहायता प्राप्त तकनीक को अपनाता है और मोल्डेक्स 3डी सिमुलेशन के माध्यम से भरने के मापदंडों (गैस विलंब समय 0.5s, दबाव 4.5MPa) को अनुकूलित करता है, जो अंततः 43.1 मिमी की दीवार मोटाई के साथ मोटी दीवार वाले क्षेत्र में कोई संकोचन निशान प्राप्त नहीं करता है।

दो-शॉट इंजेक्शन मोल्डिंग को एक ही इंजेक्शन मोल्डिंग चक्र में दो भागों में अलग-अलग रंगों या सामग्रियों के प्लास्टिक को इंजेक्ट करके और एक समग्र संरचना प्राप्त करने के लिए मोल्डों को घुमाकर या स्विच करके प्राप्त किया जाता है। ऑटोमोटिव डोर पैनल इंजेक्शन मोल्ड्स में, 2K इंजेक्शन मोल्डिंग का उपयोग आमतौर पर हार्ड स्केलेटन (जैसे, पीसी/एबीएस) को सॉफ्ट-टच सतहों (जैसे, टीपीई) के साथ संयोजित करने के लिए किया जाता है ताकि इंटीरियर के आराम को बढ़ाया जा सके और हार्ड एडहेसिव और इलास्टोमर (जैसे, एलएसआर) के संयोजन के माध्यम से वाटरटाइट सील प्राप्त की जा सके।

इंजेक्शन मोल्ड दो-रंग इंजेक्शन प्राप्त करने के लिए पीछे के मोल्ड को 180 डिग्री तक घुमाता है, जबकि सामने के मोल्ड को दो इंजेक्शन (सहिष्णुता ± 0.01 मिमी) के बीच गुहा संरेखण की सटीकता सुनिश्चित करने के लिए तय किया जाता है। डबल टॉप स्टिक सिस्टम स्वतंत्र रूप से संचालित होता है, स्प्रिंग रीसेट रोटेशनल हस्तक्षेप से बचता है, डिमोल्डिंग ढलान> 1.5 डिग्री (मोटे चमड़े की सतह)।

केआरएमोल्ड के बारे में

——

"KRMOLD 200 से अधिक पेशेवर तकनीशियनों की विनिर्माण टीम, 30 से अधिक इंजीनियरों की तकनीकी R&D टीम, तथा बिक्री-पूर्व परामर्श से लेकर बिक्री-पश्चात रखरखाव तक पूर्ण-चक्र सेवा टीम के साथ परिशुद्धता मोल्ड डिजाइन और उत्पादन के क्षेत्र पर ध्यान केंद्रित करता है, जो मोल्ड डिजाइन, परिशुद्धता प्रसंस्करण से लेकर इंजेक्शन मोल्डिंग तक पूर्ण-प्रक्रिया सेवाएं प्रदान करता है।ध्द्ध्ह्ह

हमें क्यों चुनें?

1.वन-स्टॉप पूर्ण-प्रक्रिया सेवा

हम आवश्यकताओं को एकीकृत करने, मोल्ड डिजाइन और विनिर्माण से लेकर डिलीवरी और बिक्री के बाद की सेवा तक पूर्ण प्रक्रिया सेवा प्रदान करते हैं।

तकनीकी टीम ग्राहक के उत्पाद डिजाइन चरण में गहराई से शामिल है, मोल्ड संरचना का अनुकूलन और मोल्ड प्रवाह विश्लेषण सॉफ्टवेयर (जैसे ऑटोडेस्क मोल्डफ्लो, यूजीएनएक्स) के माध्यम से मोल्ड चित्र डिजाइन करना। ± 0.02 मिमी परिशुद्धता प्राप्त करने के लिए आयातित सीएनसी, शैडिक वायर कटिंग मशीन, मिरर डिस्चार्ज उपकरण और अन्य सटीक प्रसंस्करण उपकरणों से लैस;

हमारे पास सिल्क स्क्रीन प्रिंटिंग, वेल्डिंग, छिड़काव आदि जैसे माध्यमिक प्रसंस्करण का समर्थन करने के लिए एक बड़े पैमाने पर बुद्धिमान कार्यशाला है। हम आईएसओ13485 और आईएटीएफ16949 की गुणवत्ता प्रणाली को सख्ती से लागू करते हैं; इस बीच, हम मुफ्त परिवहन, नियमित मोल्ड रखरखाव और एक साल की वारंटी सेवा प्रदान करते हैं।

2.पूर्ण गुणवत्ता नियंत्रण प्रणाली

आउटगोइंग प्रोसेसिंग में देरी से बचने के लिए, मकिनो पांच-अक्ष मशीनिंग केंद्र, हाईटियन इंजेक्शन मोल्डिंग मशीन और देश-विदेश में अन्य प्रसिद्ध उपकरणों का उपयोग करते हुए एक पूर्ण श्रृंखला उत्पादन कार्यशाला है। सीएमएम समन्वय मापने वाली मशीन, तीन-आयामी निरीक्षण उपकरण के माध्यम से प्रमुख आयामों का पूर्ण निरीक्षण, पीडीसीए चक्र गुणवत्ता प्रबंधन का कार्यान्वयन। इस बीच, हम इंजेक्शन मोल्ड्स की पूरी गुणवत्ता निरीक्षण रिपोर्ट प्रदान करते हैं।

3.परियोजना अनुसूची की गारंटी के लिए सटीक वितरण नियंत्रण

डिजिटल प्रबंधन के माध्यम से, आदेश की शुरुआत से उत्पादन प्रगति की निगरानी, विभिन्न आदेशों और डिलीवरी की तारीख के लिए डेटा की निगरानी, एक बार ऐसे कारक हैं जो देरी हो सकती है, तुरंत उत्पादन कार्यक्रम में तेजी लाने की व्यवस्था करें, ताकि यह सुनिश्चित हो सके कि ग्राहक डिलीवरी अवधि में प्लास्टिक इंजेक्शन मोल्ड के निर्माण को पूरा कर सके।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।