कार फेंडर इंजेक्शन मोल्ड की विशिष्टता

——

| मोल्ड बेस | एलकेएम, हैस्को, डीएमई, आदि |

| मोल्ड कैविटी/कोर सामग्री | P20, H13, 2738,S136,718,आदि |

| साँचे की खोह | अकेला |

| मोल्ड सटीकता | ±0.01-0.05मिमी |

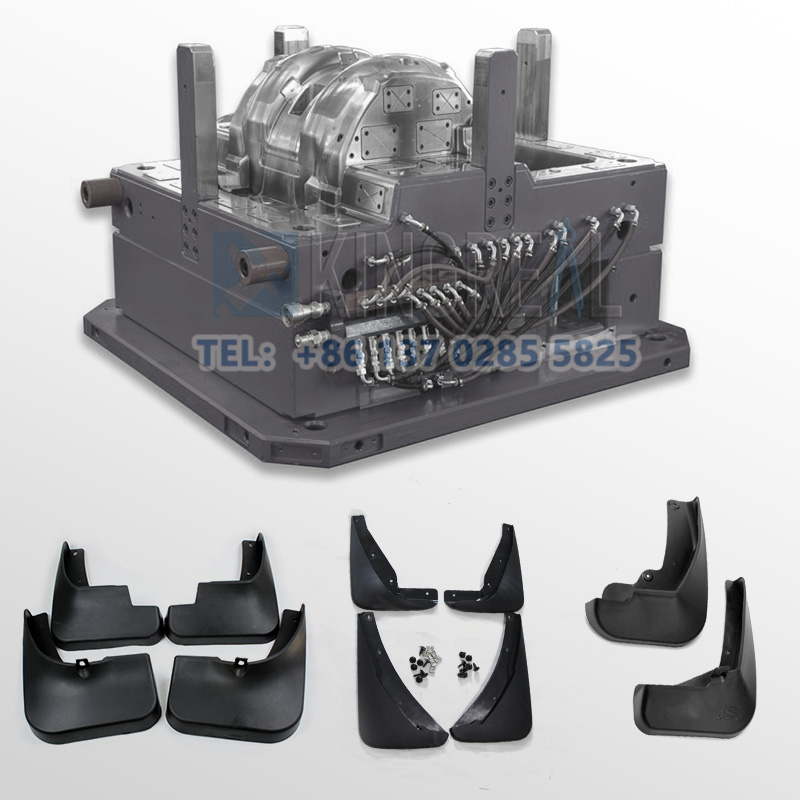

| मोल्ड प्रकार | 1+1 फैमिली मोल्ड, कोल्ड रनर |

| मोल्ड स्टील | 718एच |

| मोल्ड का आकार | 245×183मिमी |

| मोल्ड का जीवनकाल | 50K बार |

| दरवाज़ा | पनडुब्बी गेट, साइड/एज गेट |

| कार फेंडर सटीकता | ±0.1~0.5मिमी |

| प्लास्टिक सामग्री | पेट |

कार फेंडर इंजेक्शन मोल्ड का संक्षिप्त परिचय

——

इंजेक्शन मोल्ड्स सटीक उत्पादन उपकरण हैं जिन्हें मोल्ड कैविटी में विभिन्न प्रकार के पिघले हुए प्लास्टिक को इंजेक्ट करके और फिर प्लास्टिक उत्पादों को ठंडा करके बाहर निकालकर प्लास्टिक उत्पादों के बड़े पैमाने पर उत्पादन के लिए डिज़ाइन किया गया है। बड़े पैमाने पर उत्पादन की विशेषताएं, जैसे कि उच्च परिशुद्धता और अनुकूलन, इंजेक्शन मोल्ड्स को ऑटोमोटिव इंटीरियर और एक्सटीरियर प्लास्टिक भागों के लिए सबसे महत्वपूर्ण उत्पादन उपकरणों में से एक बनाते हैं, और उच्च तापमान प्रतिरोधी कच्चे माल के इंजेक्शन मोल्डिंग की उत्पादन आवश्यकताओं को पूरा कर सकते हैं, जैसे कि ऑटोमोटिव डैशबोर्ड इंजेक्शन मोल्ड्स, ऑटोमोटिव डोर पैनल, ऑटोमोटिव बैटरी शेल इंजेक्शन मोल्ड्स और चार्जिंग इंटरफ़ेस इंजेक्शन मोल्ड्स और अन्य प्रमुख भाग।

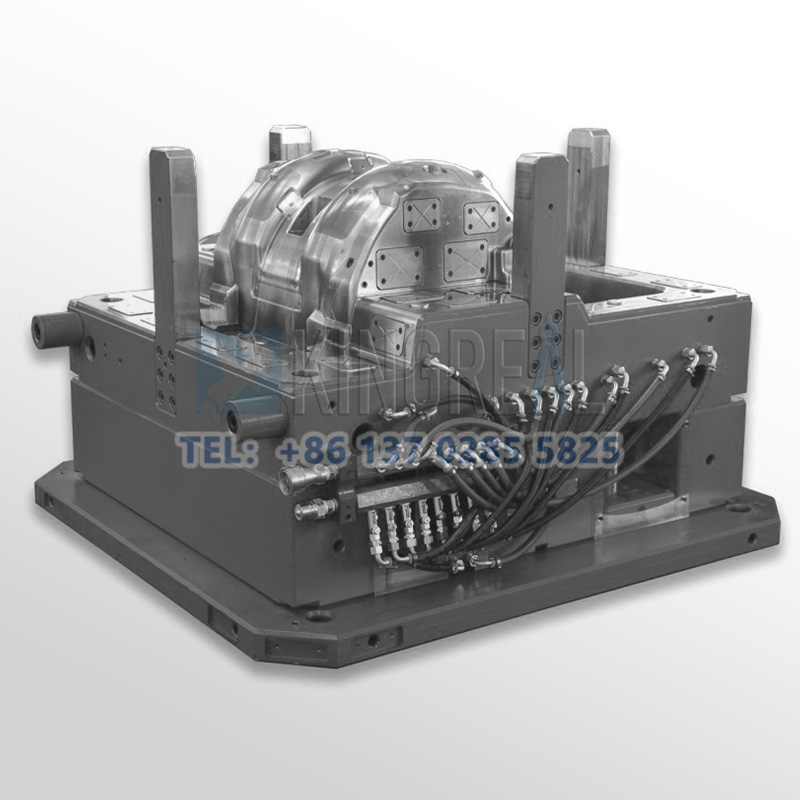

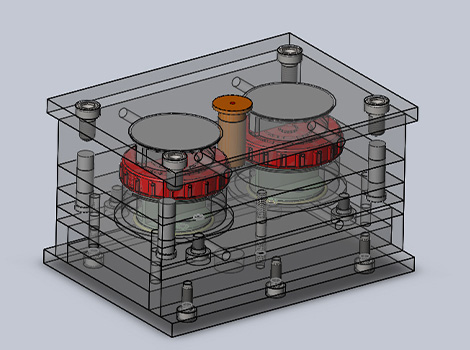

कार फेंडर इंजेक्शन मोल्ड में दो भाग होते हैं, मूविंग मोल्ड (कोर) और फिक्स्ड मोल्ड (कैविटी), जो बंद होने पर कैविटी और पोरिंग सिस्टम बनाते हैं, और उच्च दबाव द्वारा पेट या पीपी जैसे पिघले हुए प्लास्टिक को इंजेक्ट करते हैं और ठंडा करके ठोस बनाते हैं, जिससे प्लास्टिक कार फेंडर अंततः प्राप्त होता है। पूरे कार फेंडर इंजेक्शन मोल्ड प्रसंस्करण में मोल्ड को बंद करना, गोंद को इंजेक्ट करना और फिर मोल्डिंग प्रक्रिया शामिल है, जो बहुत जटिल और पेचीदा है। पूरे कार फेंडर इंजेक्शन मोल्ड प्रसंस्करण में क्लैम्पिंग, गोंद इंजेक्शन, दबाव धारण, ठंडा करना, मोल्ड खोलना और उठाना आदि के चरण शामिल हैं। इंजेक्शन मोल्ड गुहाओं की सटीकता सीधे कार फेंडर उत्पादों की सटीकता और सतह की सटीकता निर्धारित करती है।

केआरएमोल्ड कार फेंडर इंजेक्शन मोल्ड कैविटी पारंपरिक 2MM बॉडी मोटाई से 1.5MM तक विभेदित दीवार मोटाई डिज़ाइन को अपनाती है, और साथ ही, इंजेक्शन मोल्डिंग की ताकत सुनिश्चित करने के लिए स्थानीय मोटाई को 1.8-2.5MM तक मोटा किया जाता है। केआरएमोल्ड विभेदित डिज़ाइन कार फेंडर इंजेक्शन मोल्ड को 300g से अधिक वजन घटाने के साथ कार फेंडर उत्पादों का उत्पादन करने में मदद करता है, जो ऑटोमोटिव उद्योग की विकास आवश्यकताओं के अनुरूप है।

कार फेंडर इंजेक्शन मोल्ड की विनिर्माण प्रक्रिया

——

ग्राहकों को उत्पादन के लिए आवश्यक कार फेंडर उत्पादों के क्लाउड डेटा को 3D स्कैनिंग के माध्यम से (सटीकता 0.005MM तक पहुंच सकती है), हम मोल्ड संरचना अनुकूलन और विभाजन सतह योजना बनाते हैं।

मोल्ड प्रवाह विश्लेषण और गर्मी संतुलन डिजाइन के माध्यम से कास्टिंग सिस्टम के सिमुलेशन डिजाइन को पूरा करने के लिए, और अंत में इजेक्शन और कोर निष्कर्षण तंत्र के डिजाइन को पूरा करें।

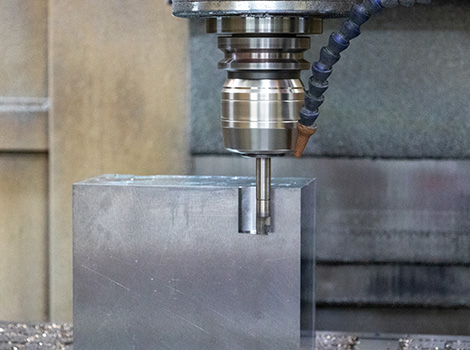

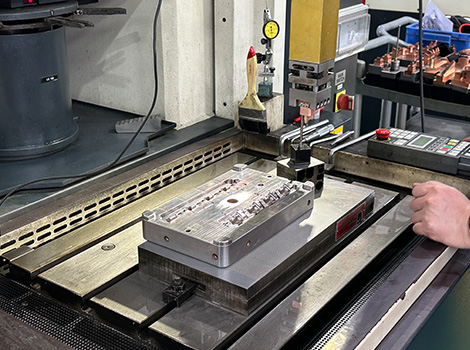

कार फेंडर इंजेक्शन मोल्ड की गुहा और कोर के लिए कच्चे माल के रूप में पूर्व-कठोर स्टील P20 या H13 चुनें, गैन्ट्री मिलिंग मशीन द्वारा पूरी तरह से रफ मशीनिंग करें, और 5-अक्ष संख्यात्मक नियंत्रण सीएनसी मशीनिंग द्वारा सटीक मशीनिंग के बाद ईडीएम द्वारा ग्रेफाइट इलेक्ट्रोड प्रसंस्करण पूरा करें। अंत में, इंजेक्शन मोल्ड के सटीक क्षेत्र में अल्ट्रासोनिक पॉलिशिंग प्रक्रिया पूरी हो जाती है।

केआरएमोल्ड के पास एक पूर्ण गुणवत्ता नियंत्रण प्रक्रिया है, जिसमें एक पेशेवर गुणवत्ता निरीक्षण टीम और उन्नत दो-आयामी और तीन-आयामी गुणवत्ता निरीक्षण उपकरण हैं, जो कारखाने में ग्राहकों के लिए उत्पादित इंजेक्शन मोल्डों के लिए दो-आयामी और तीन-आयामी उपकरण परीक्षण और उत्पादन प्रक्रिया के परीक्षण मोल्ड संशोधन को पूरा करता है।

इंजेक्शन मोल्ड प्रौद्योगिकी डिजाइन

——

1.ऑटो कार फेंडर मोल्ड कास्टिंग सिस्टम: रनर अपशिष्ट को कम करने और भरने के संतुलन में सुधार करने के लिए वाल्व गेट के साथ हॉट रनर।

2. कार प्लास्टिक फेंडर फ्लेयर्स मोल्ड कैविटी डिजाइन: हल्के वजन (300 ग्राम / टुकड़ा वजन में कमी) और संरचनात्मक ताकत के बीच संतुलन प्राप्त करने के लिए रिब लेआउट के साथ संयुक्त विभेदित दीवार मोटाई (1.5-2.5 मिमी)।

3. ऑटो कार फेंडर मोल्ड मेल्ट फ्लो इंडेक्स (एमएफआई): एबीएस के लिए 20-25 ग्राम/10 मिनट, पीपी के लिए 30-35 ग्राम/10 मिनट (230 डिग्री सेल्सियस/2.16 किग्रा परीक्षण), प्रवाह-क्षमता और यांत्रिक गुणों को सुनिश्चित करने के लिए।

4. कार फेंडर इंजेक्शन मोल्ड मोल्ड-फ्लो विश्लेषण (मोल्ड-फ्लो): भरने की दर ≥ 95% का सिमुलेशन, वेल्ड लाइन (वेल्ड लाइन) की स्थिति की भविष्यवाणी करें और मोल्ड संरचना समायोजन के माध्यम से अनुकूलन करें।

5. कार फेंडर इंजेक्शन मोल्ड वार-पेज नियंत्रण: थर्मल तनाव के कारण विरूपण को कम करने के लिए ± 0.3 मिमी / मी शीतलन सहिष्णुता को अपनाएं।

6. कार फेंडर इंजेक्शन मोल्ड बबल उन्मूलन: इंजेक्शन की गति 3 चरणों (तेज-धीमी-तेज) में नियंत्रित होती है, वैक्यूम वेंटिंग टैंक डिजाइन, छिद्रण ≤ 0.5% के साथ।

कार फेंडर इंजेक्शन मोल्ड की विशेषता

——

1. हल्के वजन के डिजाइन के माध्यम से लागत प्रभावशीलता को कम करें

कार फेंडर इंजेक्शन मोल्ड टोपोलॉजी ऑप्टिमाइजेशन और ग्लास फाइबर सुदृढीकरण प्रौद्योगिकी के माध्यम से ऑटोमोटिव इंजेक्शन मोल्डेड भागों के वजन को प्रभावी ढंग से कम कर सकता है, जो पूरे कार के वजन को 4-6 किलोग्राम कम करने और ईंधन दक्षता में 2-3% सुधार करने में मदद कर सकता है।

गर्म धावक प्रणाली के डिजाइन के माध्यम से मोटर वाहन इंजेक्शन मोल्ड ठंडा धावक अपशिष्ट को कम करने में मदद करने के लिए, 15-20 मिलियन अमेरिकी डॉलर के कच्चे माल की लागत की मोटर वाहन मोल्ड उत्पादन वार्षिक बचत के लिए आम हो सकता है।

2.कार फेंडर इंजेक्शन मोल्ड सेवा जीवन में सुधार

कार फेंडर इंजेक्शन मोल्ड 5-अक्ष लिंकेज मशीनिंग केंद्र द्वारा निर्मित है, अंतिम मोल्ड सीएमएम परीक्षण आईएसओ 2768-एमके स्तर, मोल्ड गुहा सहिष्णुता ± 0.02 मिमी से मिलता है।

कार फेंडर इंजेक्शन मोल्ड पीवीडी कोटिंग के साथ एसकेडी61 मोल्ड स्टील (एचआरसी 48-52) को अपनाता है, जो पहनने की दर को 60% तक कम कर देता है और मोल्ड के जीवन को 30K गुना से 120K गुना तक बढ़ाने में मदद करता है।

3.कार फेंडर इंजेक्शन मोल्ड उच्च प्रदर्शन सामग्री संगतता

कार फेंडर इंजेक्शन मोल्ड पेट/पीसी मिश्र धातु, लॉन्ग ग्लास फाइबर प्रबलित पीपी (एलएफटी-पीपी, फाइबर लंबाई 10-25mm) का समर्थन करता है, जिसमें हीट डिफ्लेक्शन तापमान (एचडीटी) 140℃ (आईएसओ 75) तक है। इंजेक्शन मोल्ड यूवी स्टेबलाइज़र और एंटीऑक्सीडेंट प्री-मिक्स्ड फॉर्मूलेशन ने एसएई J2527 मानक 2000 घंटे क्सीनन लैंप एजिंग टेस्ट भी पास कर लिया है।

केआरएमोल्ड के बारे में

—

केआरएमओएलडी 200 से अधिक पेशेवर तकनीशियनों की विनिर्माण टीम, 30 से अधिक इंजीनियरों की तकनीकी अनुसंधान एवं विकास टीम, तथा बिक्री-पूर्व परामर्श से लेकर बिक्री-पश्चात रखरखाव तक पूर्ण-चक्र सेवा टीम के साथ परिशुद्धता मोल्ड डिजाइन और उत्पादन के क्षेत्र पर ध्यान केंद्रित करता है, जो मोल्ड डिजाइन, परिशुद्धता प्रसंस्करण से लेकर इंजेक्शन मोल्डिंग तक पूर्ण-प्रक्रिया सेवाएं प्रदान करता है।

केआरएमोल्ड मोल्ड अंतरराष्ट्रीय प्रथम श्रेणी के उपकरणों से सुसज्जित है जैसे कि सीएनसी मशीनिंग केंद्र, जापान मकिनो परिशुद्धता स्पार्क मशीन, जापान शैडिक वायर कटिंग मशीन, जापान तोशिबा इंजेक्शन मोल्डिंग मशीन और अन्य घरेलू और अंतरराष्ट्रीय प्रसिद्ध ब्रांडों के उत्पादन उपकरण, ± 0.002 मिमी प्रसंस्करण सटीकता प्राप्त करने के लिए, विभिन्न उच्च परिशुद्धता प्लास्टिक इंजेक्शन मोल्डों की जरूरतों को पूरा करने के लिए।

सामान्य प्रश्न: कस्टम इंजेक्शन मोल्ड्स के लिए कोटेशन कैसे प्राप्त करें?

——

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।