कार बम्पर इंजेक्शन मोल्ड की विशिष्टता

——

| मोल्ड बेस | एलकेएम, हास्को, डीएमई |

| मोल्ड सामग्री | पी20,एस136,718 आदि |

| उत्पाद सामग्री | पीसी, पीपी, एबीएस, पीपीएस, पीई आदि |

| स्टील की कठोरता | एचआरसी28 - एचआरसी60 |

| स्टील उपचार | शमन / नाइट्राइड / गर्मी आदि |

| मोल्ड रनर | हॉट/कोल्ड रनर |

| मोल्ड सॉफ्टवेयर | पाजी.कैम.प्रोई.स्नातकीय आदि |

| मोल्ड जीवन | 50K बार |

| गेट प्रकार उत्पाद आकार | साइड गेट, सब गेट, पिन पॉइंट गेट, एज गेट आदि |

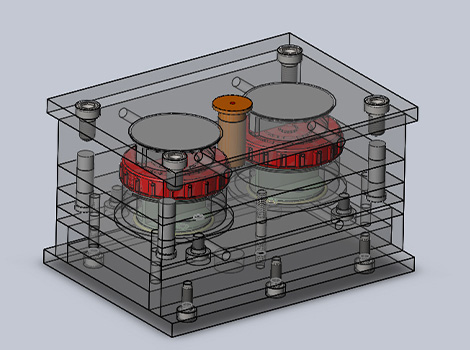

| साँचे की खोह | एकल गुहा / बहु गुहा |

प्लास्टिक बम्पर इंजेक्शन मोल्ड का विवरण

——

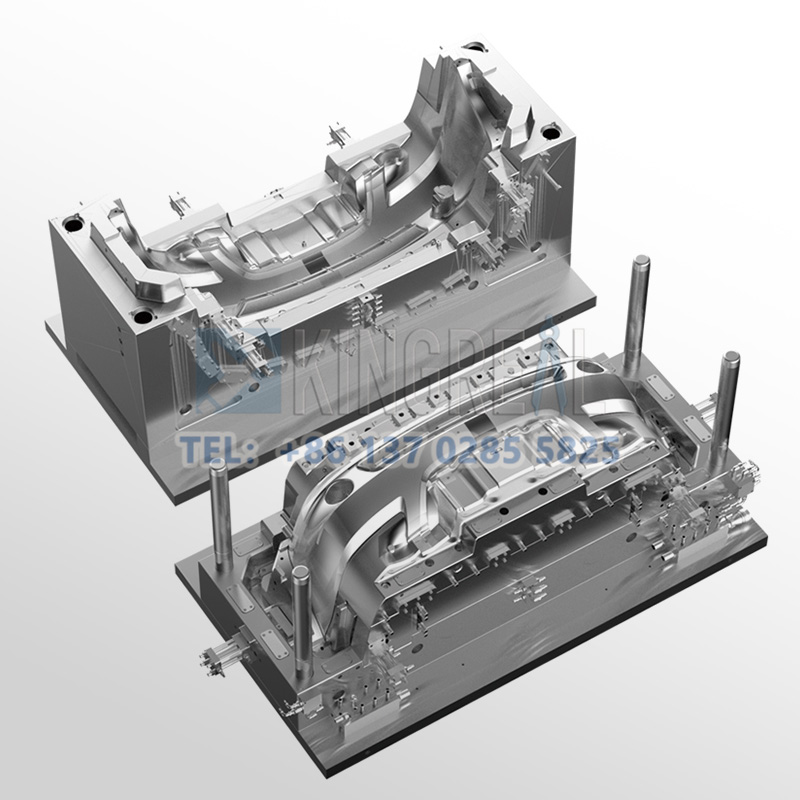

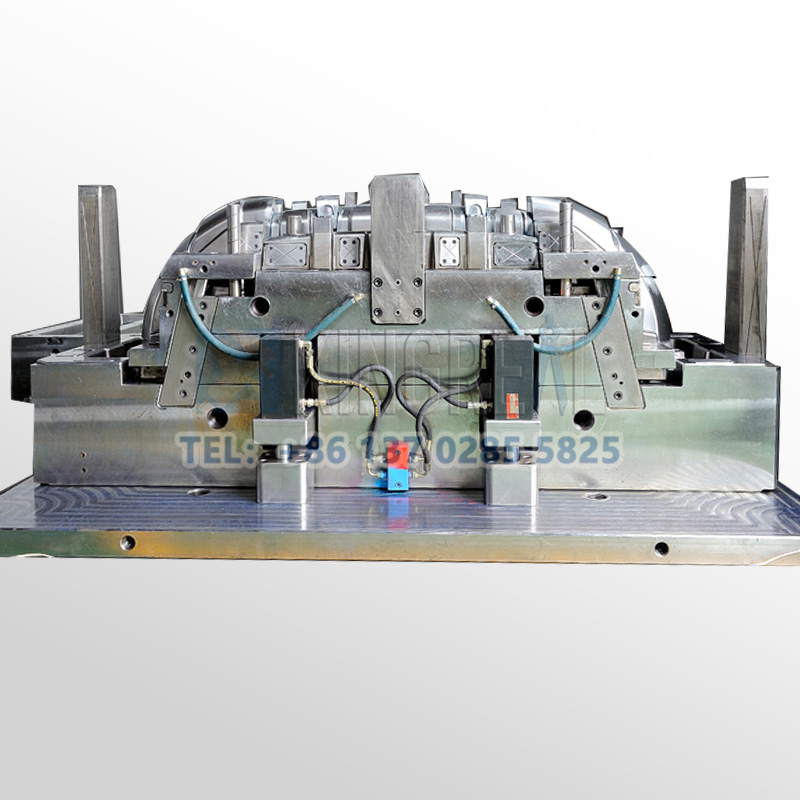

एक कार का फ्रंट बम्पर कार के सबसे महत्वपूर्ण उपस्थिति भागों में से एक है, पर्याप्त ताकत और कठोरता सुनिश्चित करने के लिए, और साथ ही अपने स्वयं के हल्के वजन की प्राप्ति को प्राप्त करने के लिए प्लास्टिक को अपनाने की आवश्यकता होती है, जिसे आमतौर पर प्लास्टिक बम्पर इंजेक्शन मोल्डिंग के रूप में जाना जाता है। क्रमोल्ड, इंजेक्शन मोल्ड्स के एक पेशेवर निर्माता के रूप में, ग्राहकों की उत्पादन आवश्यकताओं के अनुसार मोल्ड्स के डिजाइन, उत्पादन सेवाओं के संशोधन की पूरी प्रक्रिया के निर्माण और परीक्षण के लिए, जो ऑटोमोटिव उद्योग के ग्राहकों को कई कार बम्पर इंजेक्शन मोल्ड समाधान डिजाइन को पूरा करने में मदद करता है, और शीतलन प्रणाली अनुकूलन ने बड़ी सफलताएं हासिल की हैं। केआरएमोल्ड, एक पेशेवर इंजेक्शन मोल्ड निर्माता के रूप में, ग्राहकों की उत्पादन आवश्यकताओं के अनुसार उत्पादन सेवाओं की पूरी प्रक्रिया को डिजाइन और निर्माण करने में सक्षम है, जिसमें ऑटोमोटिव उद्योग में ग्राहकों को कई बार कार बम्पर इंजेक्शन मोल्ड समाधानों के डिजाइन को पूरा करने

कार बम्पर इंजेक्शन मोल्ड एक विशेष उपकरण है जिसे कार बम्पर के बड़े पैमाने पर उत्पादन के लिए डिज़ाइन किया गया है, मोल्ड गुहा में उच्च तापमान पिघले हुए प्लास्टिक को इंजेक्ट करके, बम्पर भागों को डिज़ाइन आवश्यकताओं के अनुरूप बनाने के लिए ठंडा और मोल्डिंग किया जाता है। केआरएमोल्ड प्लास्टिक बम्पर इंजेक्शन मोल्ड कच्चे माल का उपयोग आमतौर पर पूर्व-कठोर स्टील (जैसे 1.2738, P20), स्टेनलेस स्टील (S136), कठोरता एचआरसी 30-50 में किया जाता है, ताकि यह सुनिश्चित किया जा सके कि कठोरता बहुत अधिक न हो, और कठोरता बहुत अधिक न हो, और कठोरता बहुत अधिक न हो। एचआरसी 30-50 की कठोरता पहनने के प्रतिरोध और लंबी सेवा जीवन सुनिश्चित करती है और ऑटोमोटिव बम्पर उत्पादों, जैसे पॉलीप्रोपाइलीन-आधारित सामग्री, थर्मोप्लास्टिक पॉलीओलेफ़िन और ग्लास-फाइबर प्रबलित सामग्री के लिए विभिन्न कच्चे माल के विघटन, इंजेक्शन और शीतलन की इंजेक्शन मोल्डिंग प्रक्रिया के लिए अनुकूलित किया जा सकता है।

ऑटो बम्पर मोल्ड की डिज़ाइन विशेषता

——

★ऑटो बम्पर मोल्ड प्लास्टिक भागों की विशेषताएं:

1. जटिल आकार, बड़े आकार, दीवार की मोटाई अपेक्षाकृत छोटी है, बड़े पतली दीवार वाले ढाला भागों से संबंधित है।

2. भागों में कई छेद और सुदृढीकरण पट्टियाँ हैं, और इंजेक्शन मोल्डिंग का पिघल प्रवाह प्रतिरोध बड़ा है।

3. ढाले गए भाग के भीतरी भाग पर तीन उल्टे बकल हैं, और प्रत्येक स्थान पर कोर को पार्श्व रूप से निकालना बहुत मुश्किल है।

"ऑटो बम्पर मोल्ड की वास्तविक विशेषताओं के अनुसार, केआरएमोल्ड प्लास्टिक बम्पर इंजेक्शन मोल्ड के डिजाइन और उत्पादन में उन्नत आंतरिक पार्टिंग सतह प्रौद्योगिकी को अपनाता है, और ऑटो बम्पर मोल्ड में बड़ी संख्या में छेदों के अनुकूल होने के लिए एयर वेंटिंग ग्रूव और एयर अवॉइडेंस ग्रूव को डिज़ाइन करता है, जिनमें से कुछ क्षेत्र में भी बड़े होते हैं। ऑटो बम्पर मोल्ड की डालने की प्रणाली ओवरसिलेंडर की ड्राइव के माध्यम से आठ हॉट नोजल के खुलने और बंद होने को नियंत्रित करने के लिए एक एकीकृत हॉट रनर सिस्टम को अपनाती है, जो मोल्ड किए गए भागों की सतह पर कोई संलयन निशान नहीं होने का आदर्श परिणाम प्राप्त करती है। ध्द्ध्ह्ह

★ऑटो बम्पर मोल्ड का समग्र डिजाइन प्रभाव:

1.ऑटो बम्पर मोल्ड आंतरिक बिदाई प्रौद्योगिकी को अपनाता है, जो ढाला भागों की सुंदर उपस्थिति सुनिश्चित करता है।

2. कार बम्पर इंजेक्शन मोल्ड "कंपाउंड स्लैंटिंग टॉप" की माध्यमिक कोर खींचने वाली संरचना को अपनाता है, जो मोल्ड किए गए हिस्सों के जटिल हिस्सों में पार्श्व कोर खींचने की समस्या को हल करता है।

3. कार बम्पर इंजेक्शन मोल्ड आठ-बिंदु सुई वाल्व अनुक्रम वाल्व गर्म धावक कास्टिंग प्रणाली को अपनाता है, जो बड़े पतले दीवार वाले ढाले भागों के लिए पिघल भरने की समस्या को हल करता है।

4. ऑटो बम्पर मोल्ड हाइड्रोलिक दबाव को डेमोल्डिंग सिस्टम की शक्ति के रूप में अपनाता है, जो बड़े डेमोल्डिंग बल की समस्या और धक्का देने वाले हिस्सों के मुश्किल रीसेट की समस्या को हल करता है।

ऑटो बम्पर मोल्ड उत्पादन प्रक्रिया

——

गैस सहायता प्राप्त इंजेक्शन मोल्डिंग (गेम) प्रक्रिया

ऑटो बम्पर मोल्ड गैस असिस्टेड इंजेक्शन मोल्डिंग (गेम) प्रक्रिया को अपनाता है, जो मोल्ड की गुहा में पिघले हुए प्लास्टिक (जैसे पीपी, पेट, आदि) की एक निश्चित मात्रा को इंजेक्ट कर सकता है, और भरने की मात्रा को 75%-99.9% पर नियंत्रित किया जाता है, जिसमें गैस घुसपैठ के लिए जगह का एक हिस्सा छोड़ दिया जाता है। मोटी दीवार वाले क्षेत्र का वॉल्यूम सिकुड़न गैस होल्डिंग प्रेशर द्वारा भरा जाता है, जिससे बम्पर की सतह पर सिकुड़न के निशान की समस्या हल हो जाती है, और ऑटो बम्पर मोल्ड का खोखला डिज़ाइन उपयोग की जाने वाली सामग्री की मात्रा को कम करता है (8%-15% की बचत), और सुदृढीकरण की कठोरता और विरूपण प्रतिरोध में सुधार करता है।

म्यूसेल इंजेक्शन मोल्ड प्रक्रिया

ऑटो बम्पर मोल्ड एकल-चरण द्रव मिश्रण बनाने के लिए पिघल में सुपरक्रिटिकल नाइट्रोजन (N₂) या कार्बन डाइऑक्साइड (सीओ₂) को इंजेक्ट करने के लिए म्यूसेल प्रक्रिया को अपनाता है। मोल्ड में पिघल को इंजेक्ट करने के बाद, दबाव में गिरावट गैस के प्रसार को नाभिक में ट्रिगर करती है, जिससे 1-100μm के व्यास के साथ एक समान बंद-कोशिका संरचना बनती है। बम्पर के अंदरूनी हिस्से में एक "सैंडविच" संरचना (घनी त्वचा + फोम कोर) है, और ऑटो बम्पर मोल्ड म्यूसेल प्रक्रिया के माध्यम से एक सेलुलर संरचना का एहसास करने में सक्षम है, जो बम्पर के वजन को काफी कम कर देता है जबकि इसके यांत्रिक गुणों (जैसे प्रभाव प्रतिरोध) को बनाए रखता है।

हमें क्यों चुनें?

——

1.वन-स्टॉप पूर्ण-प्रक्रिया सेवा

हम आवश्यकताओं को एकीकृत करने, मोल्ड डिजाइन और विनिर्माण से लेकर डिलीवरी और बिक्री के बाद की सेवा तक पूर्ण प्रक्रिया सेवा प्रदान करते हैं।

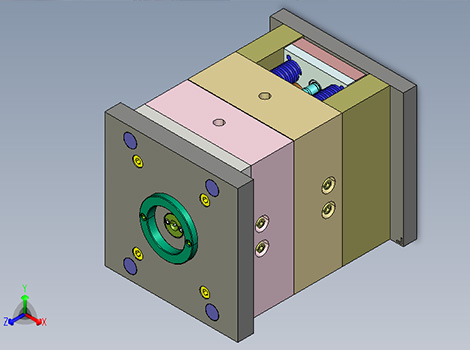

तकनीकी टीम ग्राहक के उत्पाद डिजाइन चरण में गहराई से शामिल है, मोल्ड संरचना का अनुकूलन और मोल्ड प्रवाह विश्लेषण सॉफ्टवेयर (जैसे ऑटोडेस्क मोल्डफ्लो, यूजीएनएक्स) के माध्यम से मोल्ड चित्र डिजाइन करना। ± 0.02 मिमी परिशुद्धता प्राप्त करने के लिए आयातित सीएनसी, शैडिक वायर कटिंग मशीन, मिरर डिस्चार्ज उपकरण और अन्य सटीक प्रसंस्करण उपकरणों से लैस;

हमारे पास सिल्क स्क्रीन प्रिंटिंग, वेल्डिंग, छिड़काव आदि जैसे माध्यमिक प्रसंस्करण का समर्थन करने के लिए एक बड़े पैमाने पर बुद्धिमान कार्यशाला है। हम आईएसओ13485 और आईएटीएफ16949 की गुणवत्ता प्रणाली को सख्ती से लागू करते हैं; इस बीच, हम मुफ्त परिवहन, नियमित मोल्ड रखरखाव और एक साल की वारंटी सेवा प्रदान करते हैं।

2. कारखाने में इंजेक्शन मोल्ड परीक्षण मोल्ड संशोधन सेवाएं प्रदान करें

उत्पादन कार्यशाला जापान के निसेई और तोशिबा जैसे देश और विदेश में प्रसिद्ध ब्रांडों की इंजेक्शन मोल्डिंग मशीनों से सुसज्जित है। हम ग्राहकों को मोल्ड की गुणवत्ता और परिशुद्धता सुनिश्चित करने के लिए फ़ैक्टरी ट्रायल मोल्ड परीक्षण सेवाएँ प्रदान करते हैं। हम मोल्ड परीक्षण के बाद निरीक्षण रिपोर्ट प्रदान करते हैं और इंजेक्शन मापदंडों को समायोजित करने में ग्राहकों की सहायता करते हैं।

3. परियोजना निर्माण में समृद्ध अनुभव

चिकित्सा, ऑटोमोटिव, 3C इलेक्ट्रॉनिक्स आदि जैसे 20 से अधिक उद्योगों को सेवाएं प्रदान करना। केस में सटीक चिकित्सा उपकरण मोल्ड, ऑटोमोटिव कनेक्टर और अन्य जटिल भाग शामिल हैं। सहयोगी ब्रांडों में फोर्ड, मर्सिडीज-बेंज, बीएमडब्ल्यू, ऑडी और ग्रेट वॉल मोटर शामिल हैं।

उत्पाद संरचना अनुकूलन और लागत नियंत्रण सुझाव प्रदान करने के लिए 10 से अधिक वर्षों के अनुभव वाले इंजीनियरों की एक टीम

प्लास्टिक के प्रकार (जैसे पीपी, एबीएस) और पोस्ट-प्रोसेसिंग आवश्यकताओं (जैसे छिड़काव, सिल्क स्क्रीन प्रिंटिंग) को निर्दिष्ट करें, और 2 डी या 3 डी प्लास्टिक भाग चित्र प्रदान करें। साथ ही, उत्पादन मात्रा, उपस्थिति आवश्यकताओं, सहनशीलता मानकों आदि को प्रदान करें।

आम तौर पर, हमारे इंजीनियर ग्राहक द्वारा पूरी उत्पादन आवश्यकताओं को प्रस्तुत करने के तुरंत बाद कोटेशन तैयार करना शुरू कर देंगे। आमतौर पर इसमें लगभग 1-3 दिन लगते हैं।

नियमित इंजेक्शन मोल्ड्स के लिए लीड टाइम आमतौर पर 30-60 दिन होता है, और जटिल मोल्ड्स के लिए यह अधिक लंबा हो सकता है। उदाहरण के लिए, लिक्विड सिलिकॉन मोल्ड्स के लिए सामान्य लीड टाइम लगभग 60 दिन होता है, जिसमें डिज़ाइन, निर्माण, मोल्ड परीक्षण आदि शामिल होते हैं।

उच्च परिशुद्धता प्रसंस्करण प्रौद्योगिकी: उच्च परिशुद्धता उपकरण जैसे कि सीएनसी मशीनिंग सेंटर (सीएनसी) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (ईडीएम) का उपयोग सीएडी/सीएएम सॉफ्टवेयर के संयोजन में डिजाइन प्रक्रिया को अनुकूलित करने के लिए किया जाता है। गुणवत्ता नियंत्रण: समन्वय मापक मशीन (सीएमएम) द्वारा मोल्ड के प्रमुख आयामों का निरीक्षण और परीक्षण मोल्डिंग चरण के दौरान कई नमूना बैचों का सत्यापन। सामग्री का चयन: डाई नट्स के जीवन को बढ़ाने के लिए उच्च घिसाव प्रतिरोध (जैसे H13, S136) और सतह उपचार (जैसे नाइट्राइडिंग, क्रोम प्लेटिंग) वाले डाई स्टील का उपयोग करें।

हर 50,000 मोल्ड के बाद, गाइड पिलर, इजेक्टर पिन और अन्य घिसे हुए हिस्सों की जाँच करें, और मोल्ड की सतह पर बचे हुए प्लास्टिक और जंग को साफ करें। घर्षण हानि को कम करने के लिए स्लाइडिंग भागों (जैसे टिल्ट टॉप, स्लाइडर) के लिए उच्च तापमान वाले ग्रीस का उपयोग करें। सुनिश्चित करें कि पानी का सर्किट सुचारू है और तापमान का अंतर ≤5℃ है ताकि थर्मल तनाव के कारण मोल्ड के टूटने से बचा जा सके।

सामग्री की मोल्ड लागत लगभग 30-40% (जैसे कि 1 टन P20 स्टील की कीमत लगभग 20,000 युआन) के लिए जिम्मेदार है, प्रसंस्करण लागत 50% से अधिक (सीएनसी श्रम प्रति घंटा दर लगभग 80-150 युआन / घंटा) के लिए जिम्मेदार है। छोटे बैच उत्पादन एल्यूमीनियम मोल्ड चुन सकते हैं या संरचनात्मक डिजाइन को सरल बना सकते हैं; जीवन को बढ़ाने के लिए कार्बाइड आवेषण का उपयोग करने के लिए 100,000 से अधिक टुकड़ों की सिफारिश की जाती है!

मोल्ड इंजेक्शन उत्पादों को डिजाइन आवश्यकताओं (जैसे आकार, उपस्थिति) को पूरी तरह से पूरा करने की आवश्यकता है, और निरंतर और स्थिर उत्पादन हो सकता है। मोल्ड मार्किंग, निरीक्षण रिपोर्ट (जैसे सामग्री कठोरता परीक्षण) और इंजीनियरिंग चित्र पूर्ण होने चाहिए।

मोल्ड स्टील (जैसे S136H, एनएके80 और अन्य आयातित सामग्री अधिक महंगी होती हैं) और मोल्ड भ्रूण के प्रकार (एल्यूमीनियम मोल्ड की अल्पकालिक लागत कम होती है, लेकिन जीवन छोटा होता है) सीधे लागत को प्रभावित करते हैं, पाजी/सीएई/कैम डिजाइन प्रौद्योगिकी, हॉट रनर सिस्टम आदि के उपयोग से अग्रिम निवेश में वृद्धि होगी, लेकिन दीर्घकालिक लाभ (जैसे स्प्रूज़ को कम करना, उत्पादन क्षमता में वृद्धि) को बढ़ाया जा सकता है।